-

業種・地域から探す

続きの記事

メカトロテックジャパン2025(2025年10月)

工作機械見本市「メカトロテックジャパン(MECT)2025」が10月22日から25日までの4日間、ポートメッセなごや(名古屋市港区)で開催される。今回は過去最多の出展者数となり、早期に出展申し込みを締め切るなど産業界からの期待も大きい。「この発見、激アツ!」をテーマに各社が多数の実機を展示する。工作機械、鍛圧・板金機械、自動化やIoT(モノのインターネット)にまつわる新製品が一堂に会する。主催はニュースダイジェスト社(名古屋市千種区、八角秀社長)、愛知県機械工具商業協同組合(同熱田区、水谷隆彦理事長)との共催。

効率化、環境対応を実現する小径超硬ドリルの最新技術

【執筆】 オーエスジー ドリル設計開発グループ ドリル開発チーム 内田 聖也

レーザー加工や、積層造形(AM)など加工技術が多様化する現代においても、モノを削るという代表的な切削加工、特に穴開け加工は自動車、半導体、医療機器、航空宇宙など幅広い分野で依然として重要な役割を担っている。また、穴開け加工を取り巻く状況も変化しており、それに伴い、ドリル加工技術も進化を遂げている。ここでは、ドリル加工における近年の技術動向と当社が取り組む最新のドリル技術について述べる。

脱炭素、加工効率化の取り組み

近年、切削加工業界は大きな変革期に突入している。世界的な脱炭素社会への移行により、製造現場の課題として環境負荷の低減が求められると同時に、労働人口の減少や働き方改革の影響で効率化や省人化へのニーズが高まっている。

さらに、製品の小型化、高集積化が進み、切削加工においてもより小径で精密な加工への要求が一層高まっている。こうした背景で、切削工具には単にモノを削るだけでなく、製造現場の課題を解決する付加価値が求められている。

脱炭素の流れは製造・生産方法だけでなく工具選定にも大きな影響を与えている。この取り組みでは、加工時間の短縮や、機械のアイドリング時間の削減による消費電力の低減が求められる。そのため工具選定は極めて重要である。

加工時間短縮には、従来以上の速い切削速度、送り速度での加工が必要となり、それに対応する工具設計やコーティング技術が進化している。一方で、単に加工条件をあげるだけではなく、総加工時間の短縮も重要である。

一般的に高速加工では、加工負荷や加工熱の増大により、工具の欠けや折損トラブルが発生しやすく、機械停止のリスクが高まる。機械トラブルの解決に時間がかかれば、アイドリング時間が長引き、結果として総加工時間が延びてしまい、多くの電力を消費することになる。そのため、加工は可能な範囲で高速化しつつも、加工トラブルを最小限に抑える適切な工具と加工条件の選定が不可欠である。

小径加工における課題

製品の小型化が進む中、小径ドリルでの加工トラブルはより深刻な問題となっている。ドリル径が大きければ、工具折損や加工対象物(ワーク)の未加工に気付きやすく、トラブルの確認が比較的容易である。一方で、小径ドリルの加工では気付きにくく、加工終了後に初めてトラブルの発生に気づくケースがある。さらに、破損した工具の回収が困難で、原因調査も難航しやすい。

近年では、省人化の流れにより、日中にプログラム作成や段取りを済ませ、夜間に無人加工を行う運用が増加している。しかし、工具折損の原因が解決できない状況では、安心して夜間稼働を行うことができず、作業者の常駐が必要になるといった課題も生じている。

このような課題に対応するため、小径ドリルには、折損しにくく、工具の耐久性にばらつきが少なく、加工トラブルが発生しにくいことが求められる。

ドリル折損原因には、小径ドリル特有の課題が挙げられる。一つ目は、切りくずによるトラブルである。小径ドリルは直径が小さいため、加工時に発生する切りくずの排出経路である溝の断面積も小さくなる。このため、切りくずがスムーズに排出されず溝に詰まると、ドリルにかかる負荷が急激に増加して折損に至る。従って、ドリルの溝には切りくずが適切に収容されるスペースと、排出性に優れた平滑さが求められる。さらに切りくず形状も重要である。溝を広くし過ぎるとドリルの剛性が大きく損なわれ、わずかな加工負荷でも折損してしまうため、工具設計には適切なバランスが必要である。

二つ目は、加工面への食いつき時に発生する加工負荷が挙げられる。ドリル中心部のチゼルエッジは、すくい角が形成されず、くさび状の形状となっているため切れ味が乏しく、加工時に大きな負荷がかかる。加工開始時には、チゼルエッジが最初に被削材に接触するが、切削というよりは被削材を押しつぶすような加工となる。その結果、ドリルはスムーズに加工開始できず、ドリル中心部から滑り、穴位置がずれやすくなる。大径のドリルであれば工具剛性が高く、被削材を押し付ける大きなスラストにも、工具が破損することなく切れ刃が食いつきやすい。しかし、小径工具では工具剛性が低いためスラストの影響を受けやすく、わずかな芯ずれが折損につながる。従って、小径ドリルには、被削材への食いつき性が高い先端形状と、加工負荷に耐えられる高い剛性が要求される。

折損防ぎ、自動加工を安定化

当社では、こうした課題に対応するため、小径で安定した穴加工に最適なドリルとして「AD—MICRO」を開発した。同製品はドリル直径0・5ミリ—3ミリメートルまでをラインアップし、穴深さは径の4倍(4D)、10倍(10D)に対応している。

次に、小径ドリル加工における課題に対応する同製品の特徴について説明する。前述した通り、切りくずによるトラブルを回避するためには、切りくずが細かく分断されることが重要である。

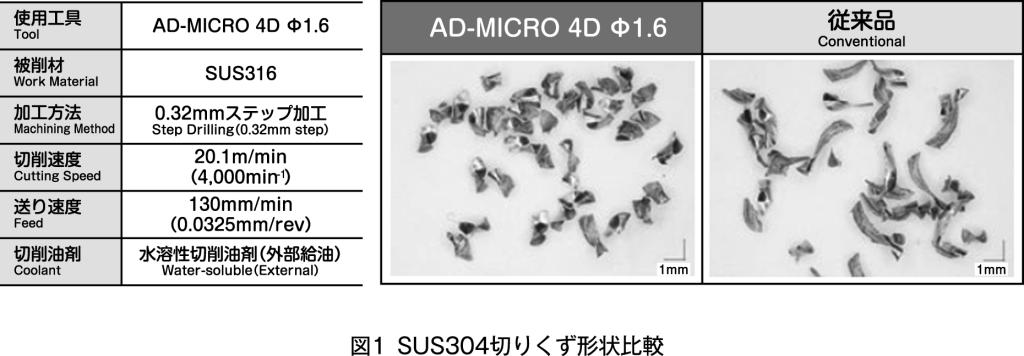

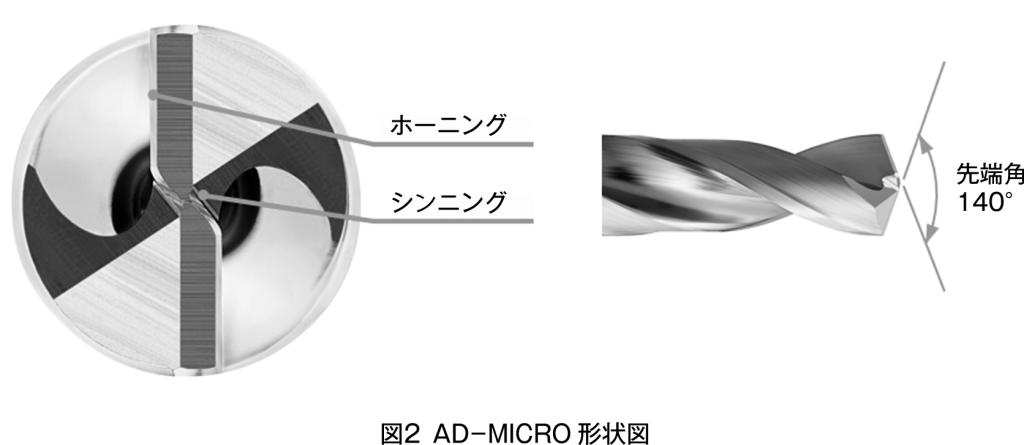

図1は同製品によるステンレス鋼「SUS304」の切削加工で生成された切りくず形状を示している。切りくずを細かく分断するために、図2に示すように、140度の先端角、シンニング、ホーニング処理を採用した。

先端角が大きいため切りくずは厚みがあり、分断されやすい。また、通常では押しつぶすような加工となるチゼルエッジ部を小さくするため全ての工具サイズにシンニングを施した。ドリル中心部付近でも切削が可能となり、被削材への食いつき性が向上した。ホーニングがチップブレーカーの役割を果たし、生成される切りくずが分断され、加工開始時の折損リスク低減も実現した。

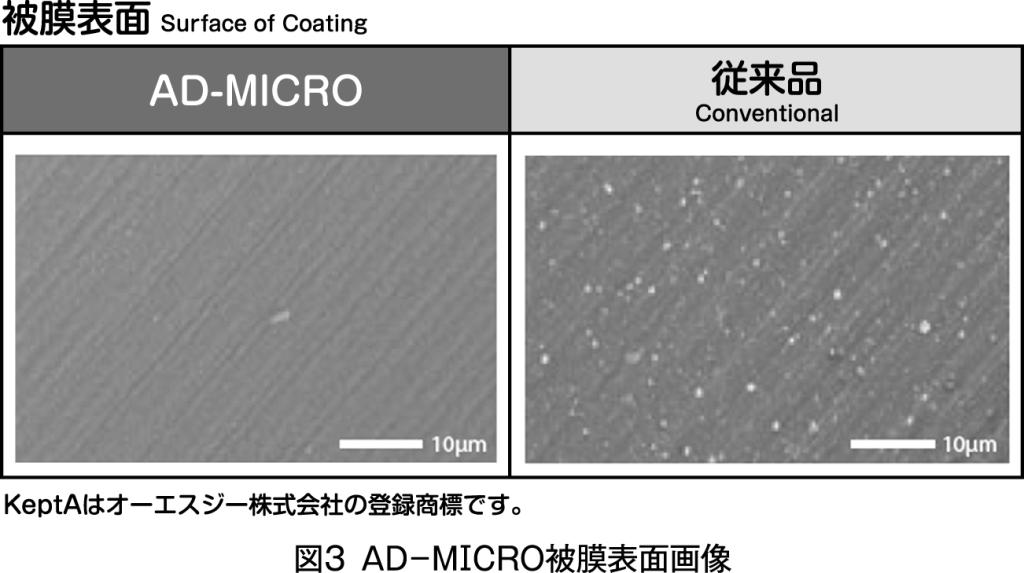

さらに、表面平滑性に優れた「KeptAコーティング」を採用した。図3に示すように、従来品と比較して同コーティングは被膜表面のドロップレット(液滴)が非常に少なく、被膜表面が平滑で均一である。このため、切りくず排出が阻害されにくくなり、安定した長寿命加工を実現する。

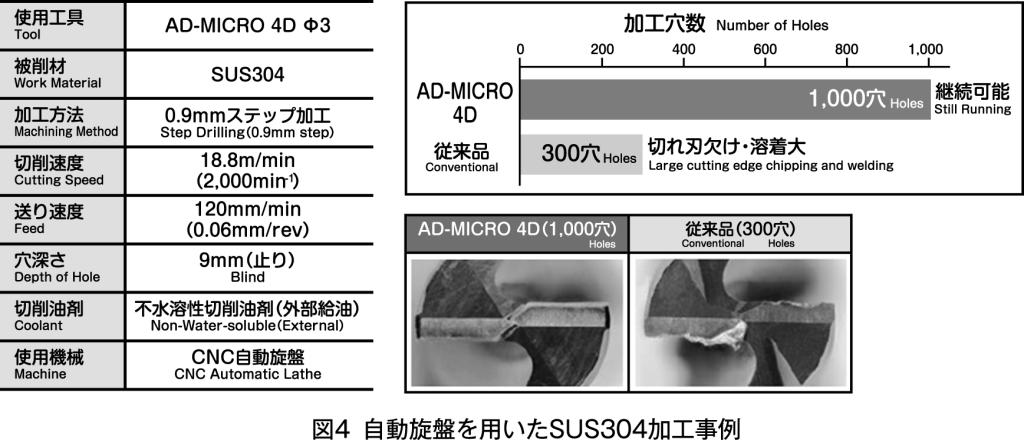

AD—MICROで自動旋盤によるSUS304材を連続加工した事例を図4に示す。安定した加工を実現し、従来品と比較して圧倒的な耐久性を示すことができた。特に自動旋盤による加工では、加工のセッティング後は人の手を介さずに材料が自動供給され、大量の部品を連続で加工できるという特性がある。そのため、ドリルが安定した高い耐久性でなければ、そのメリットを最大限に活用することができない。その点において、トラブルが少なく連続加工が可能な同製品は最適なドリルである。

切削加工業界は現在、大きな変革期を迎えており、今後も加工の効率化、省人化、部品の小型化、環境配慮の流れは継続すると考えられる。これらの動向に対応するため、今後さらに、切削工具は多様な製品が展開されることが予見される。

同製品はこうしたニーズに対応する小径超硬ドリルとして今後の製造現場において大きな役割を果たすことが期待される。