-

業種・地域から探す

続きの記事

メカトロテックジャパン2025(2025年10月)

工作機械見本市「メカトロテックジャパン(MECT)2025」が10月22日から25日までの4日間、ポートメッセなごや(名古屋市港区)で開催される。今回は過去最多の出展者数となり、早期に出展申し込みを締め切るなど産業界からの期待も大きい。「この発見、激アツ!」をテーマに各社が多数の実機を展示する。工作機械、鍛圧・板金機械、自動化やIoT(モノのインターネット)にまつわる新製品が一堂に会する。主催はニュースダイジェスト社(名古屋市千種区、八角秀社長)、愛知県機械工具商業協同組合(同熱田区、水谷隆彦理事長)との共催。

簡単・安心な自動化ソリューション

【執筆】 オークマ ソリューション&システム技術部 ソリューション三課 課長 舩口 裕典

近年、製造業では熟練技能者の引退や若年者のモノづくり離れによる慢性的な人手不足、働き方改革に伴い労働形態の多様化が加速するなど、大きな変革期を迎えている。こうした状況において、製造業が持続的に成長していくためには、従来の人に依存した生産体制から脱却し、機械が自律的に稼働する新たなモノづくりの形へと進化が必要である。5軸複合加工機による工程集約や自動化は、人手不足への対策だけでなく、生産性向上や品質の安定化など企業の競争力を高める重要なカギとなる。

高精度加工を維持

当社は、将来的な無人化工場の実現に向け、長時間の安定稼働が可能な自動化ソリューションを展開している。ここではその一部を紹介する。

自動化においての重要な前提条件は、機械が安定して高精度加工を維持できることである。加工精度のばらつきは、精度確認や手直し加工により作業者の負担が増えるだけでなく、機械停止により生産性向上も阻害し、自動化の効果を得ることができない。

当社では長時間稼働でも加工寸法を安定させる「サーモフレンドリーコンセプト」と、複数の軸を持つため発生しやすい幾何誤差を最小とする「ファイブチューニングⅡ」を用いることで加工精度を安定化した。作業者負担を軽減し、自動化に対して高い信頼性を発揮する。

(1)サーモフレンドリーコンセプト

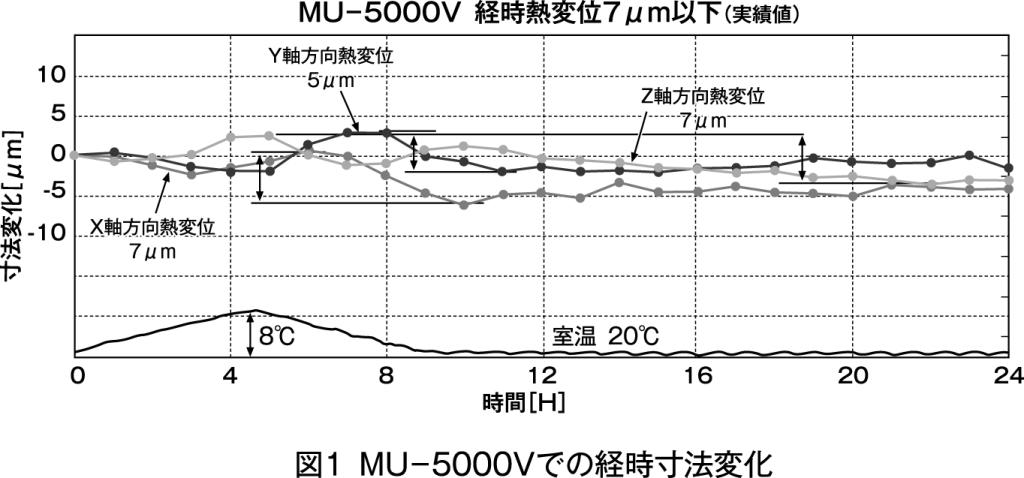

加工寸法を安定させるには、一般的に空調による室温管理や冷却装置による機械温度の管理が必要となり、導入時のイニシャルコストに加え、稼働によるランニングコストも膨大となる。これに対し、当社は「温度変化を受け入れる」という思想に基づく設計により、温度変化に対して傾きやねじれがない構造を実現し、正確に熱変位を補償することを可能とした。よって、同技術を適用した当社の機械は、前述のコスト削減に加え省エネに対しても効果を発揮する。5軸制御マシニングセンター(MC)「MU-5000Ⅴ」の例では、室温8度C変化時の寸法変化は実績で7マイクロメートル(マイクロは100万分の1)を達成している(図1)。

(2)ファイブチューニングⅡ

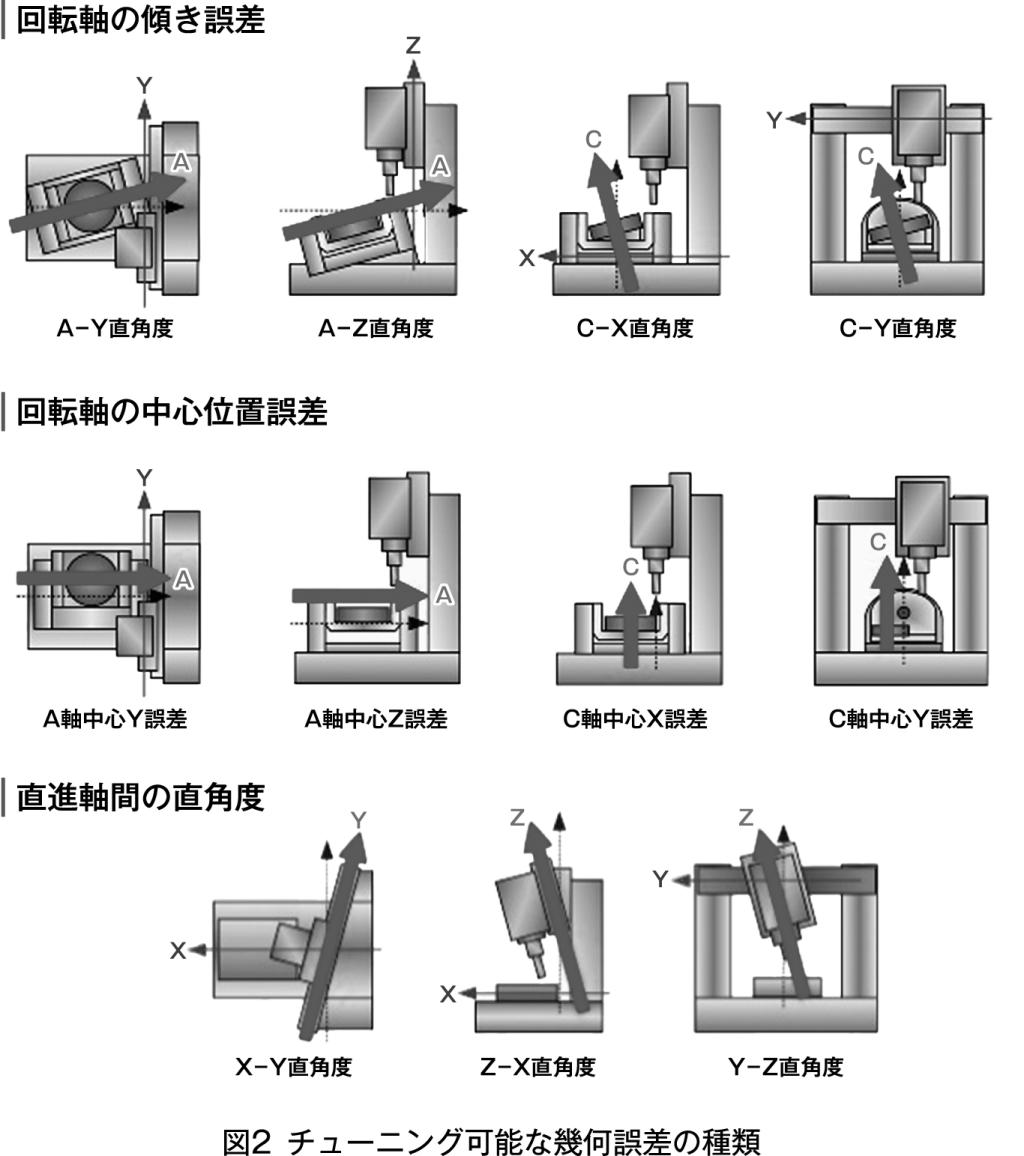

5軸制御MCでは直進軸間の直角度、回転軸の中心位置誤差など複数の幾何誤差により、加工面のつなぎ段差や穴位置の誤差が大きくなる場合がある。高精度加工においては、加工面に合わせた原点設定や旋回中心の芯出しを手作業で実施するため、作業者のスキルに依存し、時間も要するのが課題である。同機能では、作業者による調整が困難な誤差を含め、11種類もの幾何誤差を10分程で自動計測し、チューニングまで完了する(図2)。また、機械が自律的に幾何誤差の変化を判断し、チューニングのタイミングをアナウンスするため、作業者の技能や経験に依存することなく、誰でも高精度な加工が可能となる。

研削加工の集約

加工機を複数台使用する工程分割から、5軸複合加工機による工程集約へシフトが進んでいることは周知の事実であるが、熱処理後においては、現在も加工内容に合わせた研削盤を使用している。しかし、変種変量生産が主流となる中、生産数によっては設備の導入効果が得られず、研削工程は協力会社に委託するため、コスト増加と納期管理の難しさの要因となっている場合がある。

この課題に対して、複合加工機「MULTUS Uシリーズ」は、当社の研削盤で培った加工技術と仕様をベースとして、研削加工機能もオプションで対応しており、有効な解決策となる。熱処理後の旋削、ミーリング、研削加工を1台に集約することで、段取り回数や工程待ち時間の削減によるリードタイムの短縮や作業負担の軽減、機械設置スペースの削減につながる。生産性の向上と高精度加工の両立を可能とし、量産ラインで活躍している。

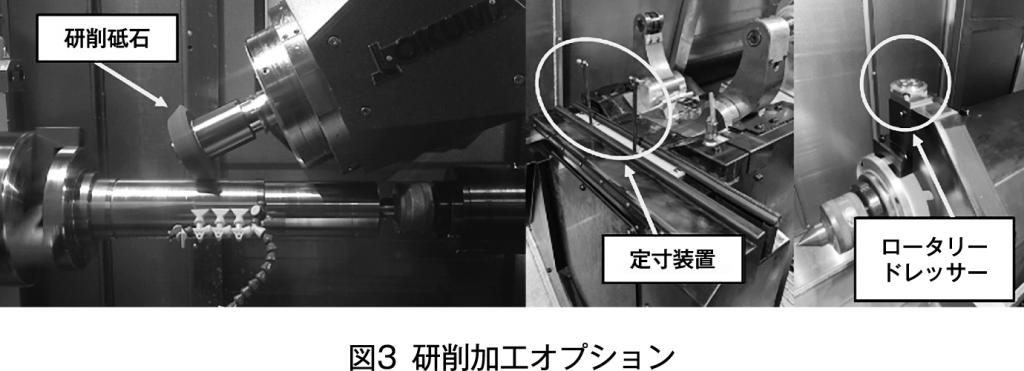

ここに当社実績を示す。外径120ミリ×全長520ミリメートルのクロムモリブデン鋼「SCM440H」材を定寸装置やロータリードレッサーを搭載した複合加工機で研削加工を行った(図3)。結果、高い寸法安定性と、真円度0・8マイクロメートル、面粗度(Ra)0・2マイクロメートルを得ており、一般的な研削盤と遜色ない仕上面を実現している。

長期間の安定稼働を実現

(1)スラッジレスタンク

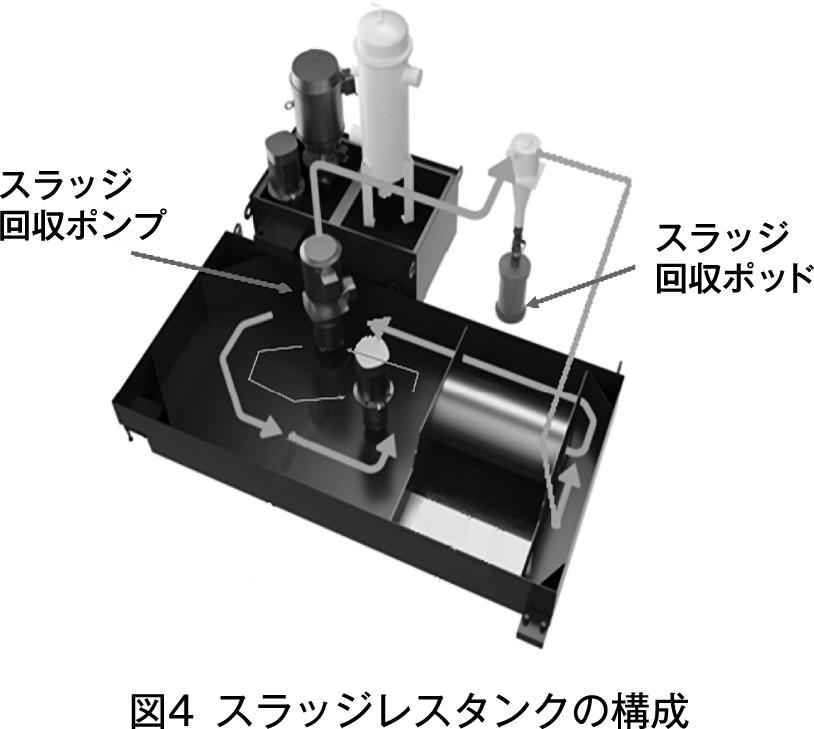

長期間の自動化において、切りくず処理は重要なポイントである。細かい切りくずや鋳物などのスラッジはチップコンベヤーでは十分に回収できず、時間とともにタンク内に堆積し、クーラントの劣化やポンプの吐出量低下につながる。定期メンテナンスとしてクーラントの交換やタンク清掃を実施するが、作業者の確保や処理業者の手配など、ランニングコストが発生する。当社の「スラッジレスタンク」は、流体解析に基づいてタンク内部を撹拌する流れを作り、スラッジを回収する構造としており、鋳物やアルミのスラッジは99%以上の回収実績を誇る(図4)。当社の鋳物部品工場での検証では、クーラントの追加だけで3年間安定稼働しており、稼働率の向上とランニングコストの低減を実現している。

(2)AI加工診断機能

ドリルやタップなどミーリング工具の破損は、機械停止を招くだけでなく、手直しによる後戻りの発生、場合によっては機械損傷や製品不良につながるため、一般的に実績に基づき工具寿命を設定する手法が採用されている。しかし、実生産においては、切りくずの噛み込みなどで偶発的に発生する折損は防止できない課題がある。当社の「AI加工診断機能」は、工具破損につながる予兆をAI(人工知能)が検出すると加工を中断し、予備工具に自動交換して加工を続ける機能。これにより長時間の生産継続を可能とする。AIが工具の交換タイミングを最適化するため、経験が少ない作業者でも熟練者以上のレベルで工具寿命の最適化を図ることが可能である。当社実績では工具径8・2ミリメートルでL/D(工具突き出し長さと工具径の比)が42のガンドリルの使用時間を1・56倍することに成功している。

MECT2025での自動化提案

自動化に対して興味がある、始めたいと思っても、ロボットの操作や専門知識の習得などに不安を感じているユーザーは少なくない。

複合加工機「MULTUS B250Ⅱ ARMROID」は、加工室内に自社開発のロボットを設置し、省スペースで工程集約と自動化を両立する。また、ロボットは加工機と同様にパルスハンドルで操作が可能。簡単操作ツール「ROID Navi」のガイダンスに従い始点や終点を教示することで、ワーク搬送経路を自動生成するなど、初心者でも容易に自動化対応ができる。

円筒研削盤「GP26W」では移動式協働ロボット「OMR」による自動化を提案する。1台に加工機10台、ワーク30種まで登録でき、生産状況に応じて旋盤、MC、5軸複合加工機など繁忙な機械に移動させることでフレキシブルに自動化の切り替えができる。また、「ARMROID」同様にガイダンスに従って作業することで、登録済みのワークは4・5分、新規ワークでも10分程の立ち上げ時間で自動化が可能となる。当社のブースでは、誰でも、簡単に、柔軟な生産体制に対応可能な自動化ソリューションを提案する。

ここでは、5軸複合加工機による工程集約と自動化を実現するソリューションの一例を紹介した。

製造業を取り巻く社会課題が一層加速する中、当社は高精度と消費エネルギー削減を両立する知的工作機械「Green—Smart Machine」をベースとし、「スマートファクトリー」を実現するソリューションを提供することで、ユーザーの生産性向上に寄与していく。

参考文献

西岡 健人:ユーザーの課題に合わせた自動化システムの提案、 機械技術(2025年夏号)