-

業種・地域から探す

続きの記事

メカトロテックジャパン2025(2025年10月)

工作機械見本市「メカトロテックジャパン(MECT)2025」が10月22日から25日までの4日間、ポートメッセなごや(名古屋市港区)で開催される。今回は過去最多の出展者数となり、早期に出展申し込みを締め切るなど産業界からの期待も大きい。「この発見、激アツ!」をテーマに各社が多数の実機を展示する。工作機械、鍛圧・板金機械、自動化やIoT(モノのインターネット)にまつわる新製品が一堂に会する。主催はニュースダイジェスト社(名古屋市千種区、八角秀社長)、愛知県機械工具商業協同組合(同熱田区、水谷隆彦理事長)との共催。

ロボットによる機械部品組み立て実現に向けた技術開発

【執筆】 岐阜大学 工学部 機械工学科 教授 山田 貴孝

製造業のボトルネック解消に貢献

工場の生産ラインでは、一定、高品質、低コストで製品を製造することが求められている。この解決策として、機械やロボットを導入し、自動化が行われてきた。特に位置制御のみで対応できる、塗装、スポット溶接、ハンドリング、搬送などでロボットの導入が進んでいる。

しかし、部品の集配、組み付け、検査など、生産ラインの多くの工程において、いまだに手作業が行われており、この自動化が求められている。

熟練作業者は、経験や五感をうまく活用し、手作業を器用かつ柔軟にこなしている。しかし、繰り返しの作業であるため精神的、肉体的負担は大きい。また体調などの影響も受けるため長時間の作業は難しく、一定、高品質を常に維持することは容易ではない。また作業時間は作業者に依存し、高速化も簡単にはできない。同程度の熟練作業者を集めることも難しく、生産工程全体のボトルネックとなっている。

ボトルネックの解消、トレーサビリティーの向上、将来的なサイバーフィジカル工場の実現という観点から、自動化が求められる。

当研究室では、手作業の自動化と、ロボットを用いた自動組み立ての知能化・高度化を目指して基礎研究を行っている。特に、モデルレスや適当に置かれた部品などに対応できる技術を目指している。

力覚情報を用いたロボットの接触状態の同定

組み立て作業は、さまざまな接触状態が生じる高度な作業である。熟練作業者は、手先の感覚を用いて、器用に組み立て作業をこなしている。

ロボットを用いて組み立て作業を自動化するためには、接触状態の検出と制御が必要である。ロボットの手首や指先に6軸力覚センサーを組み込むことで、6軸力の変化を検出できる。

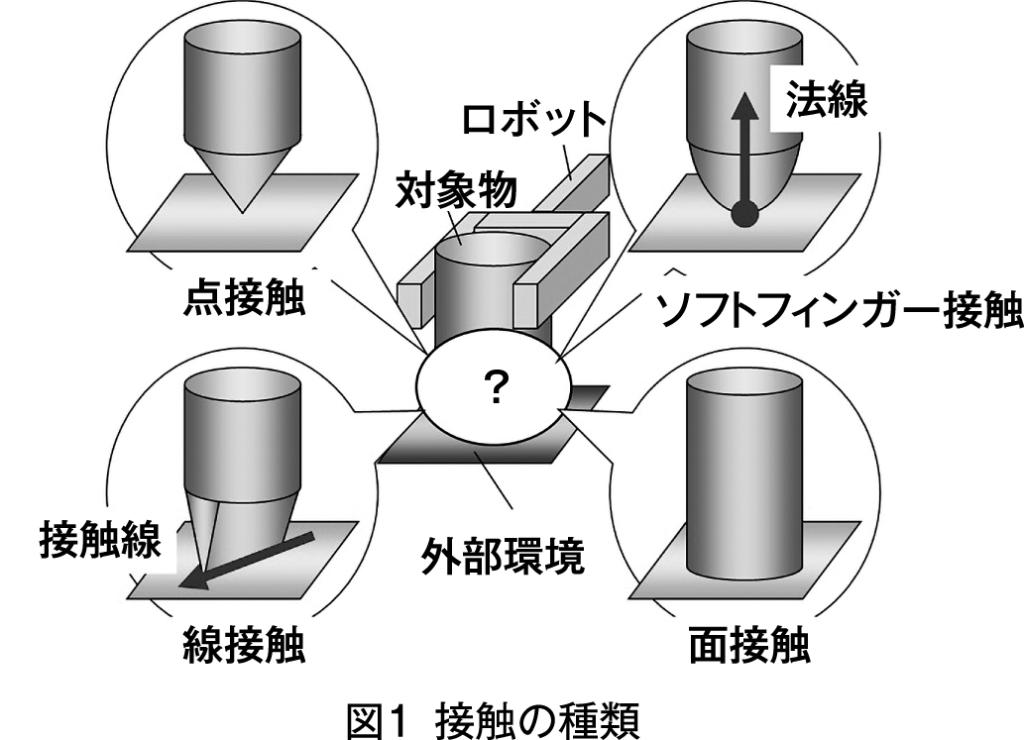

近年、6軸力覚センサーが安価に購入できるようになった。USB接続を用いれば、6軸力が簡便に取得できる。このセンサーを用いると、単に力を検出するだけでなく、接触点位置、接触方向、接触種類も検出できる(図1)。接触方向は、法線方向や接触線方向、接触種類は、点接触、線接触、面接触などである。アクティブセンシングと呼ばれる人間の細かな手探り動作を模して、これらの情報を検出する。

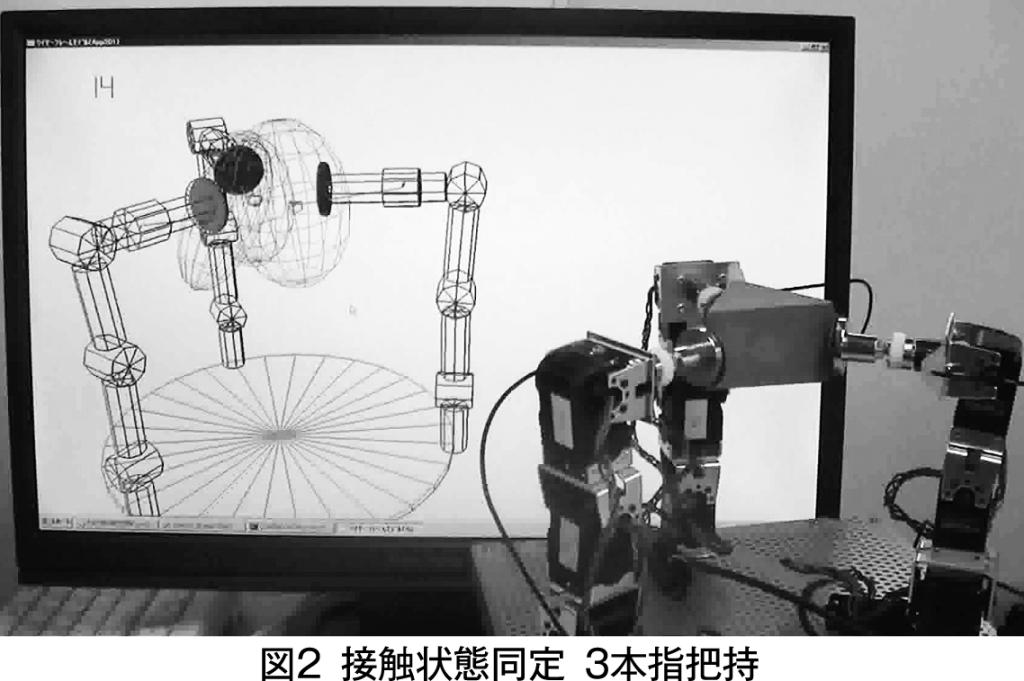

図2は、3本指ハンドの各指に6軸力覚センサーを組み込み、指先の接触状態を検出した実験システムである。

多指ハンドで治具部品締結

マシニングセンター(MC)で加工対象物(ワーク)を加工するとき、あらかじめワークを治具に固定する必要がある。この作業は、オペレーターなどが手作業で行っている。

組み立て式治具でワークを固定する場合、ワークと治具を含む全体の組み立て図は、あらかじめ治具管理システムで設計できる。ワークを治具で固定する組み立て作業は、この組み立て図に基づいて行う機械的作業である。

組み立て作業を手作業で行うとき、次のような問題が生じる。類似形状の治具が複数あり、取り違えることがある。治具基盤には多数のボルト固定穴が開けられているため、治具の固定位置や、固定する治具の順番を間違える可能性もある。また数十キログラムの重い治具を組み付けることもあるが、工具を用いて手作業で締結しなくてはならず作業者の負担になる。さらに治具数が多く、組み立てに時間も要する。

ワークの設計、治具の選択、治具組み立て図の作成、ワークの加工まで一貫してコンピューターで管理ができる。しかし、ワークを治具で固定する組み立て作業は手作業で行われており、自動化が求められる。

そこでロボットアーム、多指ロボットハンド、力覚センサー、色と奥行きを検出するRGB-Dカメラを組み合わせ、自動組み立てシステムを構築した。

ロボットハンドには、当研究室で開発した「4指12自由度ハンド」を用いている。手のひらには市販の小型RGB-Dカメラ、関節には市販の小型サーボモーターを組み込み、安価に構築した。

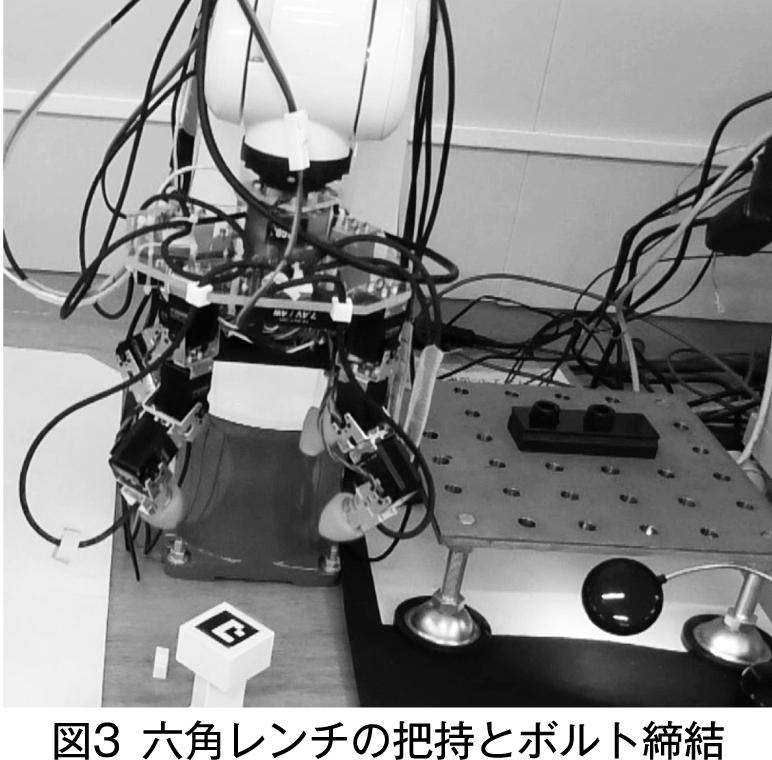

図3は、多指ハンドで六角レンチを把持し、ボルトを締める作業を実現した例である。六角レンチは、3次元(3D)プリンターを用いて研究室で内製した。まず、手のひらのカメラを用いてボルト頭部の座標と六角レンチの座標を検出する。六角レンチを把持し、ボルト頭部の穴に挿入。締結方向に六角レンチを回転させる。手首の6軸力が既定の閾値(いきち)を超えたら締結完了として、もう一つのボルトも同様に差し込み締結する。多指ハンドを用いているため、締結力は弱いが、柔軟な作業を実現した例である。

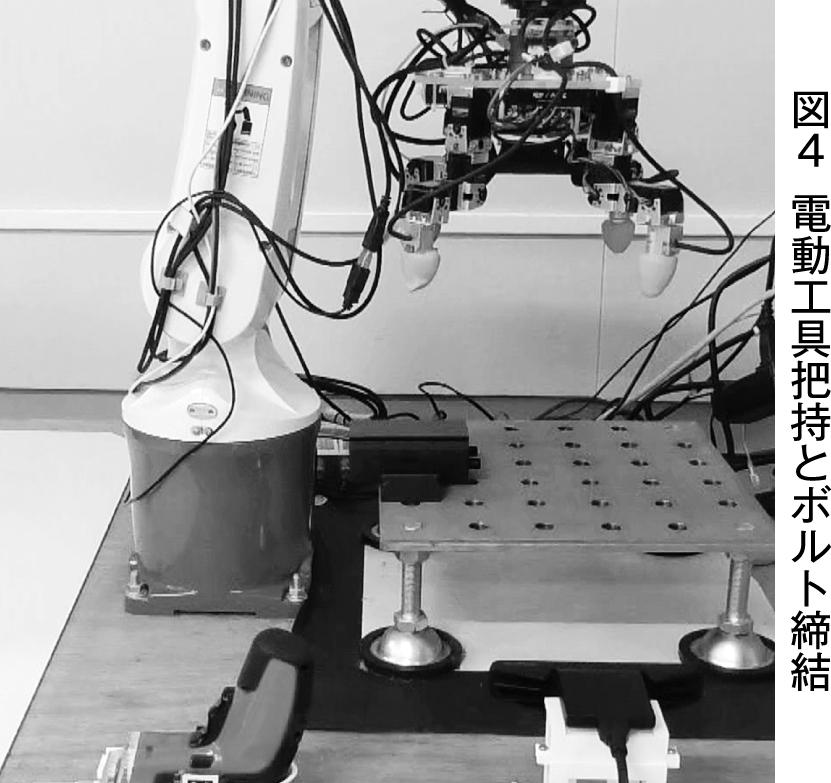

図4は、多指ハンドで電動工具を把持し、ボルトを締める作業を実現した例である。RGB-Dカメラを用いて、電動工具の位置と姿勢、ボルトの座標を検出する。3本指で電動工具を把持し、工具先端軸をボルト軸に一直線上に合わせ、挿入する。手首の6軸力覚センサーを用いて、挿入を検知。そして残りの指1本を用いて、電動工具のスイッチを押して駆動させ、ボルトを締結することに成功した。

各要素の位置と姿勢を検出

次にギアモーターの例を示す。産業用の駆動装置で減速機、ステーター(固定子)、ローター、反負荷ブラケット、固定用ボルトなどの複数の部品で構成される。この組み立て工程の多くも手作業で行われている。

ローター先端と減速機にはらせん状の歯車があり、これらを組み合わせる必要がある。固定子とローターはすき間ばめである。軸を合わせ、互いの接触を避けながら組み込む必要がある。

図5は当研究室で構築した組み立てシステムである。ロボットアーム、平行グリッパー、6軸力覚センサー、RGB-Dカメラで構成した。手首に装備したRGB-Dカメラを用いて部品の位置と姿勢を検出し、ロボットハンドで部品を把持する。手首に組み込んだ6軸力覚センサーが組み付け中の6軸力を検出しながら、固定子を組み込む。

部品の検出には、古典的な画像処理と最新の深層学習などを用いた。深層学習を用いることで、明るさなどの変化に頑強になる。

航空機部品キットの作成

航空機は巨大であるが、軽量化するため部品形状は場所ごとに細かく区別されている。このため部品点数が多く、類似形状の部品も複数ある。しかし機体の生産数は少ないため、多品種少量生産である。

組み立て作業中に部品の取り違いを避けるため、対象の部品群を集めた部品キットを作成する。外乱が加わっても部品が散乱しないようはめこみ型になっている。この部品キットの作成、管理は、熟練作業者の手作業で行われている。

ロボットで自動化する場合、部品箱から部品を検出し、取り出し、部品キットに収める必要がある。

当研究室では、一連の作業の中で部品棚から部品箱を検出する作業、作業範囲内の適当な位置に置かれた部品を検出、把持し、キットにはめ込む作業などを行った。なお、検出の際には、古典的な画像処理と最新の機械学習を用いた。

セーフティワイヤの組み付け

航空機において、部品の緩みは重大事故を発生させる原因になる。部品の緩みおよび脱落防止のため、ボルトなどの部品をワイヤで固定する作業が行われる。

ボルト頭部に開けられた通し穴を検出し、緩まない方向にワイヤを組み付け、規定の回数だけよじって固定する。繊細さと力が必要な作業である。このワイヤ組み付け作業は、熟練作業者の手作業で行われている。当研究室では、こうした一連の作業の自動化を目指している。

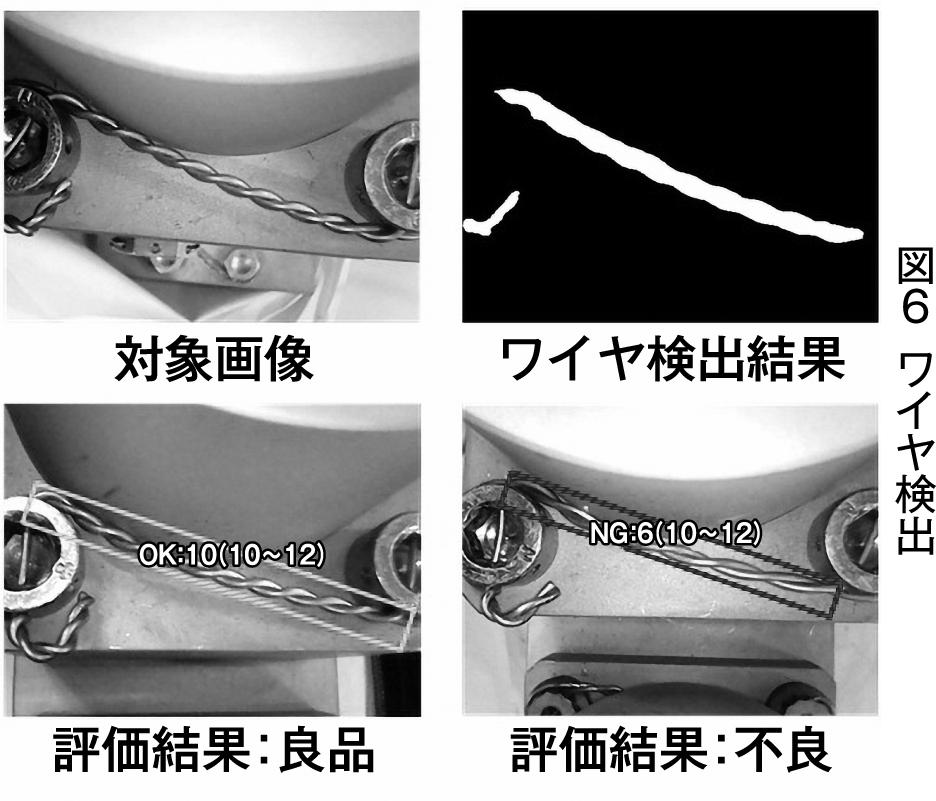

ワイヤ組み付け前についてはボルトおよび通し孔の検出を、ワイヤ組付け後についてはワイヤ組み付け状態の評価を、深層学習を用いて行った(図6)。

サイバーフィジカル工場はサイバーとフィジカルが高度に連携して構成される。サイバーの要素の一つである人工知能は近年の進展が著しい。他方、フィジカルは現実の工場である。機械、ロボット、センサーなどの装置と、加工、組み立て、搬送、検査などの作業等で構成され、さまざまな物理的制約や外乱など難しい問題が伴う。

今後も、ロボットを用いた自動組み立ての知能化・高度化を目指して研究を進め、フィジカル空間の進展に貢献する。