-

業種・地域から探す

続きの記事

メカトロテックジャパン2025(2025年10月)

工作機械見本市「メカトロテックジャパン(MECT)2025」が10月22日から25日までの4日間、ポートメッセなごや(名古屋市港区)で開催される。今回は過去最多の出展者数となり、早期に出展申し込みを締め切るなど産業界からの期待も大きい。「この発見、激アツ!」をテーマに各社が多数の実機を展示する。工作機械、鍛圧・板金機械、自動化やIoT(モノのインターネット)にまつわる新製品が一堂に会する。主催はニュースダイジェスト社(名古屋市千種区、八角秀社長)、愛知県機械工具商業協同組合(同熱田区、水谷隆彦理事長)との共催。

インプロセス計測の取り組み事例と今後の課題

【執筆】 東京大学 生産技術研究所 教授 吉岡 勇人

加工におけるインプロセス計測

21世紀に入って以降、我々の生活面だけでなく産業界にとってもインターネットを活用した情報化の波は急速に拡大している。かつて単独での書類作成や計算に使用していたコンピューターがインターネット通信によって情報をやりとりすることで、飛躍的にさまざまな活用が生まれた。同様に、製造業においてもインダストリー4・0、コネクテッドインダストリーズなど代表されるように工場内外のさまざまな機器と情報を交換することで、信頼性や柔軟性が向上した生産体制が可能となってきている。

自動車の自動運転と同様に、日本工作機械工業会も2024年に生産システムの自動化レベルについてレベル1—5の5段階を定義し、3次元(3D)マトリックスとして公開した。またコンピューター上に実際の機械や加工現象を再現したデジタルシャドーやデジタルツインなども注目され、各社ではデジタル変革(DX)化を推し進めている。その際に重要となるのが、加工現象をリアルタイムで検出し計算機上のモデルへの入力とするインプロセスセンサーである。すなわち、インプロセス計測の信号が適切に加工現象を捉えたものでなければ、おのずと計算機上の再現性も低くなってしまい、生産管理の面からも適切とはいえない。

近年、カメラモジュールの高性能化と低価格が進展し、特に画像処理はAI(人工知能)技術とも親和性が高いため、従来と比較して非常に容易に複数のカメラを用いた監視などが実現可能になっている。しかし、インプロセス計測においては応答性が重要であり、通常の力や加速度などのセンサーが1キロヘルツ以上の周波数特性があることに比較して、カメラの応答性はまだ十分とはいえず、インプロセス計測への適用には比較的高価な高速度カメラが必要となる。さらにカメラ画像は加工空間のクーラントや切りくずなどにより加工点を直接観察することが一般的に難しいため、今後のさらなる性能向上が期待される。

現状で加工現象のインプロセス計測に有効な方法は、応答性がよく情報量も多い加工力をモニタリングし、モデルに当てはめることで状態監視を行う方法である。最近では、圧電式の切削動力計を設置する以外にも、ツールホルダーに無線通信機能とともに組み込んだり、工作物固定のためのチャック、バイス、クランプなどに力センサーを内蔵したり、さまざまな取り組みが報告されている。

本稿では当研究グループで実施した切削力のインプロセス計測の事例について原理や結果について紹介し、それを通じて今後の課題について整理する。

機械構造の振動系モデルと切削力モニタリング

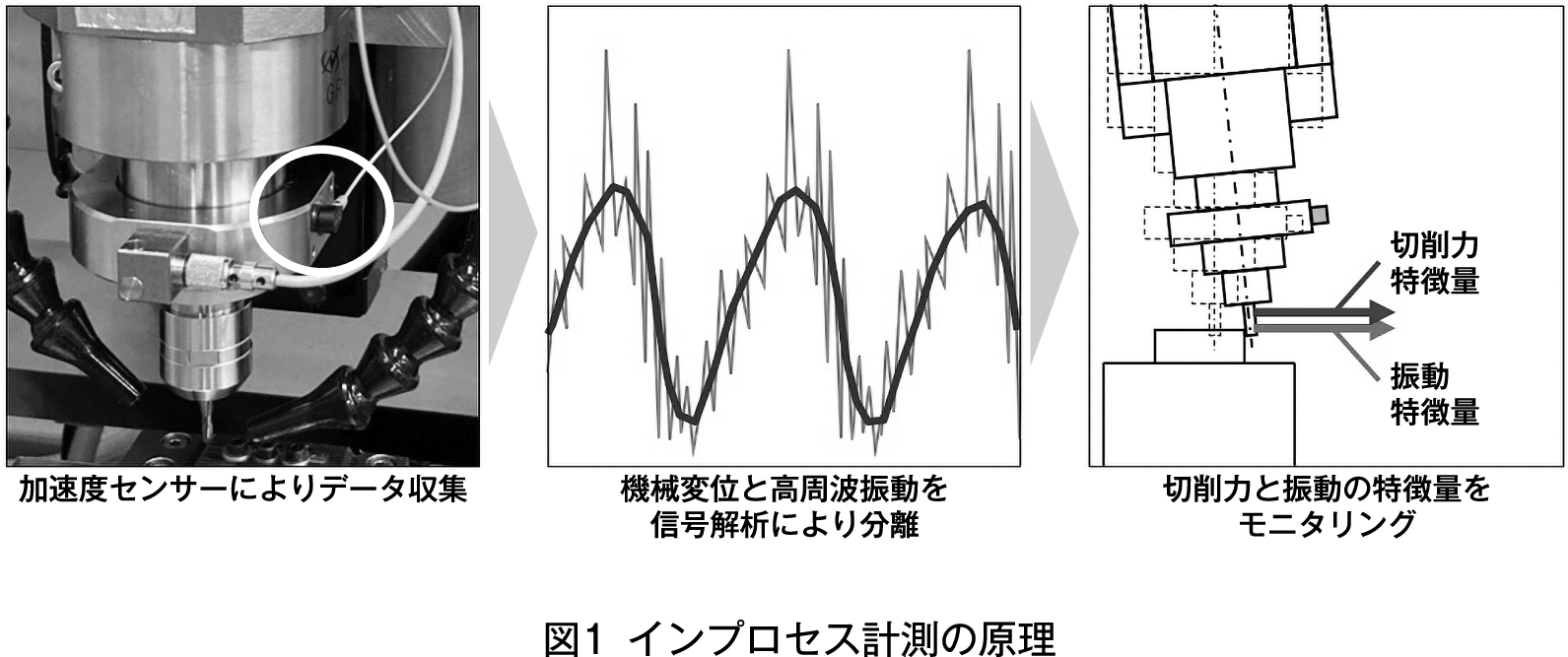

本研究で実施した切削力のインプロセス計測の原理の模式図を図1に示す。本研究ではセンサーデバイスとして、主に加速度センサーを用いている。加速度センサーは小形で応答性も高くXYZの3軸方向の計測にも対応しており、機械への組み込みも比較的容易である。実際の計測では、切削力を直接支持することになる主軸系に加速度センサーを複数設置し、主軸系を質量―バネ―減衰で構成される振動系モデルとみなした際の切削力に起因する振動を測定対象としている。

エンドミルを用いた加工では、回転する切れ刃により周期的な切削力が作用するため、切削力にはこの切削に起因する周波数成分と、それ以上の振動の周波数成分が含まれる。本研究では、この切削周期成分と高周波成分にフィルタリングすることで分離し、取り扱っている。また計測した時系列信号はすぐに膨大なデータ量となるため、実際への適用を念頭にそれぞれの信号の特徴量を定義することでデータ量を削減し、この特徴量により加工状態の監視を行った。なお、振動モデルに含まれる質量、バネ定数、減衰係数などは事前に同定する必要がある。

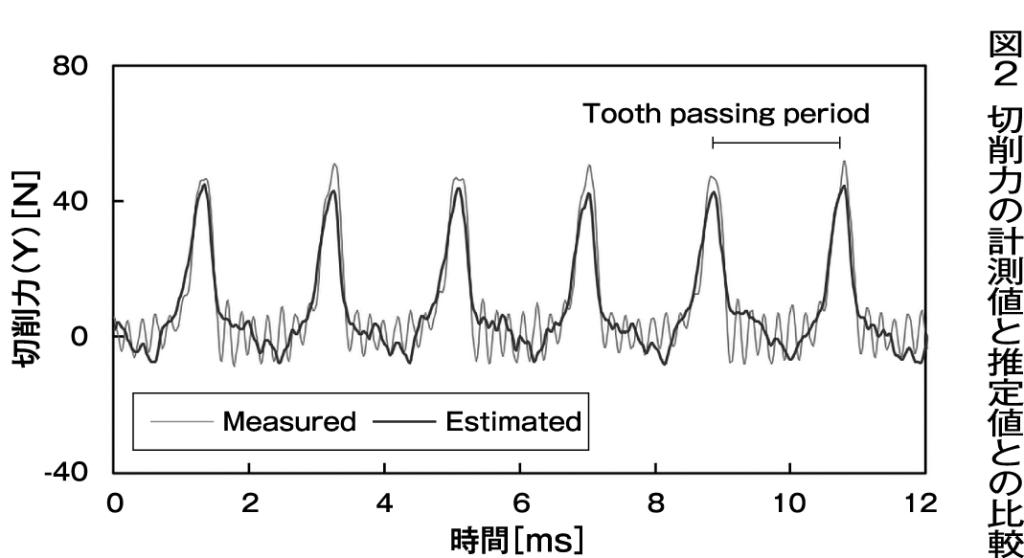

切削力モニタリングの一例を紹介する。図2は、加工中に動力計で測定した切削力と、測定した加速度信号から振動モデルを用いて推定した切削力とを比較したグラフである。この図はY方向の力を示している。図のように両者はよく対応していることが確認でき、小径エンドミルによる高速回転(毎分1万6000回転)での加工においてもインプロセス計測が可能であることが確認できる。

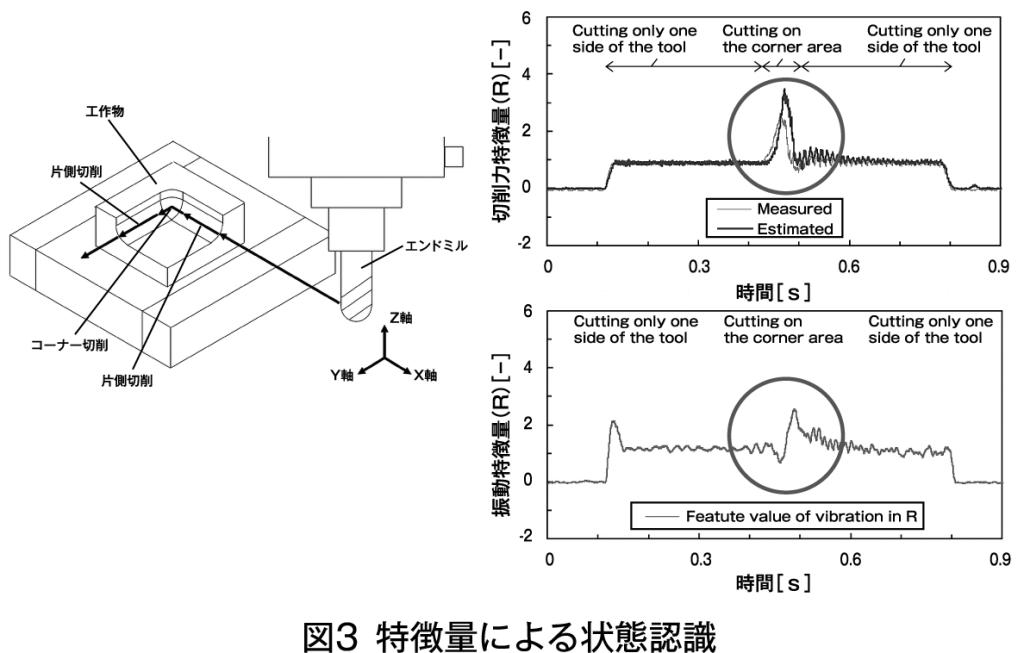

図3は加工状態が変化した際の特徴量変化である。推定した切削力を直接モニタリングに用いた場合、一刃ごとの変動やノイズの影響があり、安定した状態推定が難しくなるため、一刃ごとの移動平均を用いて正規化することにより変動を抑制するとともに、XY方向の成分を合成して工具半径方向の力として特徴量を定義した。

例えばポケット状の形状を加工する場合、コーナー部においてはエンドミルと工作物の接触長さが瞬間的に上昇する。同図はその際の切削力特徴量をプロットしたものであり、動力計による測定切削力および提案する方法による推定切削力のいずれにおいても、コーナー部を通過する際に大きく上昇していることが確認できる。また振動の特徴量においても同じタイミングで大きく出力が変化しており、定義した特徴量を用いることで加工状態の変化を捉えることが可能であることが分かる。

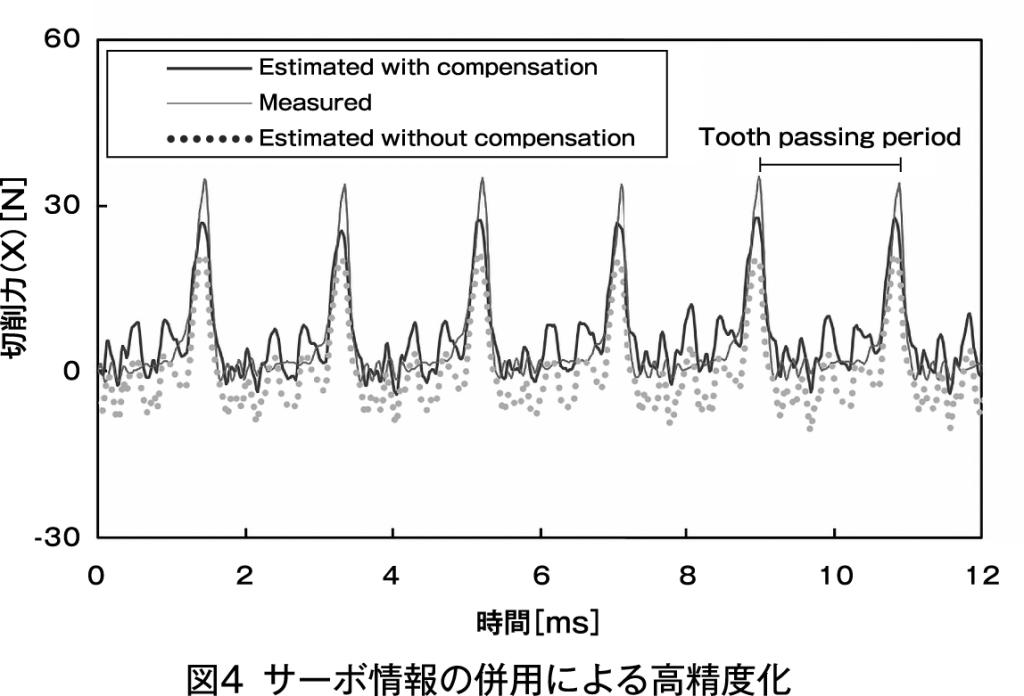

ただし本手法では、加速度センサーの出力を用いているため、切削力の低周波成分、特に静的成分の情報は得ることができない。そこで、切削力はエンドミルに作用するとともに,反力として工作物にも逆向きに作用していることに着目し、送りテーブル駆動系のサーボ情報から静的な成分を取得し、組み合わせることで高精度な切削力推定を試みた。具体的には、送り駆動系を2慣性の振動系としてモデル化し、静的な力による変形でテーブル変位とモーター回転角度の間に差が生じることを利用して静的成分を推定している。図4はその一例であるが、加速度センサーの出力のみでは非切削部でオフセットが生じていたものが、静的成分を補償することでオフセットが解消されるとともにピーク高さも測定値に近くなり、高精度化を確認した。

機械学習を適用したパラメーター同定

ここまで述べたように、本手法は基本的に振動モデルに基づいた推定を行うモデルベースの方法であり、その出力はモデルパラメーターの設定によって左右される。そこでパラメーター同定に対して、機械学習を適用し同定プロセスの高度化を行った。

主軸に設置した複数の加速度センサーの出力を積分することで、各センサー位置の速度および変位を算出し、それらを用いて切削力を求めるための各係数(等価質量、等価バネ定数など)を同定した。学習のプロセスでは、幅広い入力データとなるように八角形の工作物を外周側面を切り込み量が変化するように加工し、加工方向および切り込み量が変化するデータを得て、パラメーターを決定した。

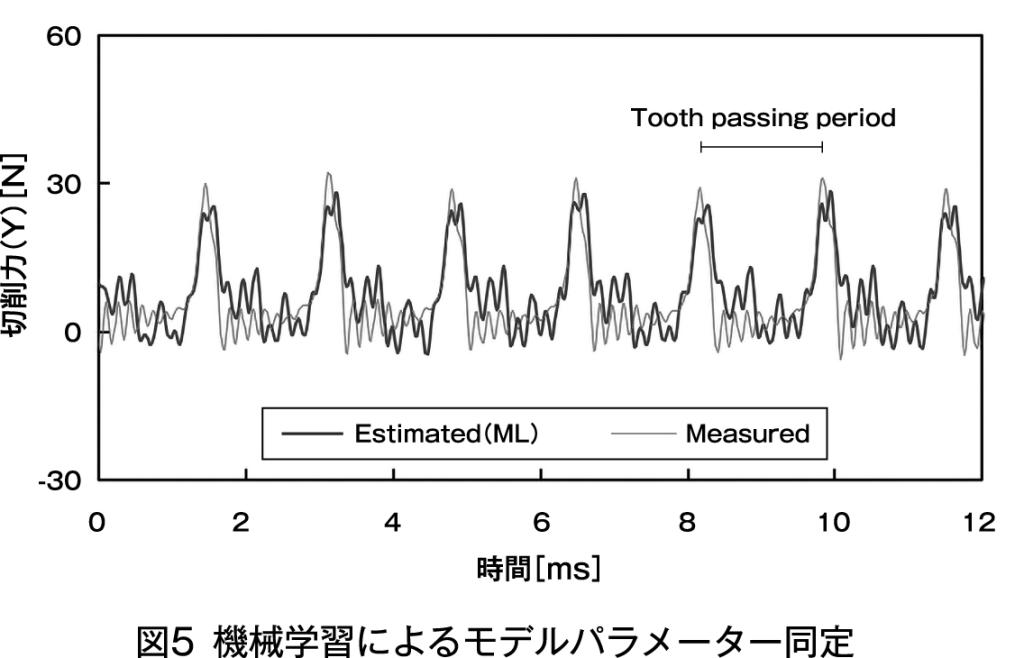

その同定値を用いて推定した切削力が図5である。この加工実験は、学習時とは異なる主軸回転速度で実施しているが、本手法はモデルベースであるため、一度パラメーターを決定してしまえば、加工条件に寄らずに切削力を推定することが可能となる。

今後の課題

ここで紹介した事例では、モデルベースの切削力推定を行い、ある程度の加工状態認識が可能であることを確認している。しかし、いずれの加工実験も、側面加工やポケット加工など比較的基本的かつ単純な加工であり、3次元複雑形状の加工、切込み量や送り速度が大きく変動するような加工でのさらなる検証が必要である。

また実際のアプリケーションでは状態推定が可能となったあとに、どのようにその情報を工作機械へフィードバックすることで高度化を行うかが大きな課題となる。徐々に進展する工具摩耗などへの対応は比較的容易であるが、突発的な異常の検知やそれに対する機械の対応については、推定や機械の応答性の問題で限界があるため、得られた情報をどのように活用するかを考えるフェーズに移行する必要がある。