-

業種・地域から探す

続きの記事

メカトロテックジャパン2025(2025年10月)

工作機械見本市「メカトロテックジャパン(MECT)2025」が10月22日から25日までの4日間、ポートメッセなごや(名古屋市港区)で開催される。今回は過去最多の出展者数となり、早期に出展申し込みを締め切るなど産業界からの期待も大きい。「この発見、激アツ!」をテーマに各社が多数の実機を展示する。工作機械、鍛圧・板金機械、自動化やIoT(モノのインターネット)にまつわる新製品が一堂に会する。主催はニュースダイジェスト社(名古屋市千種区、八角秀社長)、愛知県機械工具商業協同組合(同熱田区、水谷隆彦理事長)との共催。

研削での加工品質を安定化させる 表面性状予測機能の開発

【執筆】 日本大学 理工学部 機械工学科 教授 山田 高三/助教 内田 元

砥石表面形状の安定化

機械加工を自動化・知能化する目的としては、省人化や能率化が挙げられるが、加工品質の安定化も重要な要求事項である。切削加工に用いる工具は同じ型番であれば、工具摩耗さえ管理すれば仕上げ面粗さは安定した面が得られる。一方、研削加工に用いる砥石(といし)は、個々の砥石で表面形状が異なり、さらにドレッシングのやり方次第でも異なってくるため、安定した仕上げ面が得られ難いという問題点がある。ドレッシングに着目すると、用いるドレッサーが個々で形状が異なり、さらに、作業者によりドレッシングリードが異なったりする。これらが安定した仕上げ面を得られない要因となっている。

そこで我々は、研削前に電荷結合素子(CCD)カメラを用いてドレッサー形状を測定し、その形状に合わせてドレッシング条件を変えることにより砥石表面形状を安定化する手法を提案している。

また、ドレッシング後の砥石表面形状を測定し、その3次元(3D)形状から工作物の仕上げ面形状を3Dで予測するシミュレーターを開発している。これにより、所望の仕上げ面粗さを得るためには、研削条件をいくつに設定すれば良いかを自動的に設定することが可能である。本稿では、仕上げ面粗さを安定的に得ることが可能となる研削盤の自動化技術について紹介する。

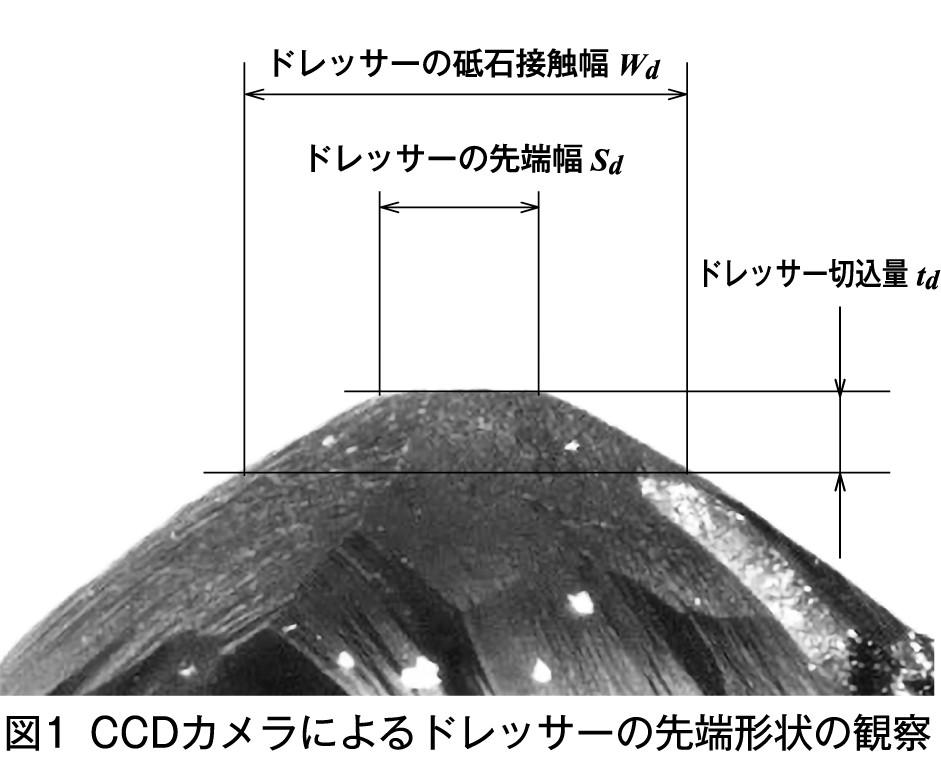

CCDによるドレッサー形状の測定

図1にCCDカメラで観察した単石ドレッサーの先端形状を示す。先端を見ると鋭利でないことがわかる。円錐(えんすい)状のドレッサーを用いたとしても、使用していくにつれ摩耗し平坦化する。この平坦部をドレッサーの先端幅という。ドレッシングする際はドレッサーを砥石に対して、例えば20マイクロメートル(マイクロは100万分の1)程度切り込むが、その際のドレッサーと砥石が接触する幅をドレッサーの砥石接触幅という。これらの幅とドレッシングリードとの関係で、砥石外周面上の形状が決まってくる。

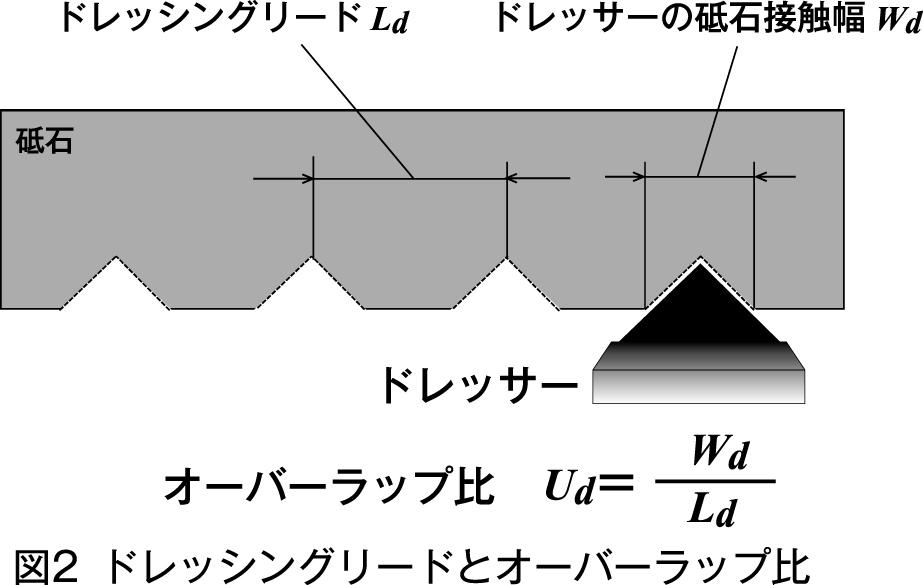

図2に、ドレッシングリードと砥石先端幅との関係を示す。ドレッシングリードLdとは、砥石が1回転する間にドレッサーが移動する量である。これと砥石接触幅Wdとの大小関係により成形される砥石外周面形状に違いを生じる。例えば、同じドレッシングリードでドレッシングしたとしても、ドレッサーが摩耗すればWdが変化するため、生成される砥石表面形状はWdに依存して変化する。これが仕上げ面粗さがばらつく要因の一つである。そこで、ドレッサーの砥石接触幅WdをドレッシングリードLdで除したものをオーバーラップ比Udと定義し、ドレッシングを行う際にはUdが一定になるように砥石接触幅に合わせてドレッシングリードを変えるようにドレッシングを行う。これにより、どのようなドレッサーでも同様な砥石表面を成形することができる。

オーバーラップ比の管理

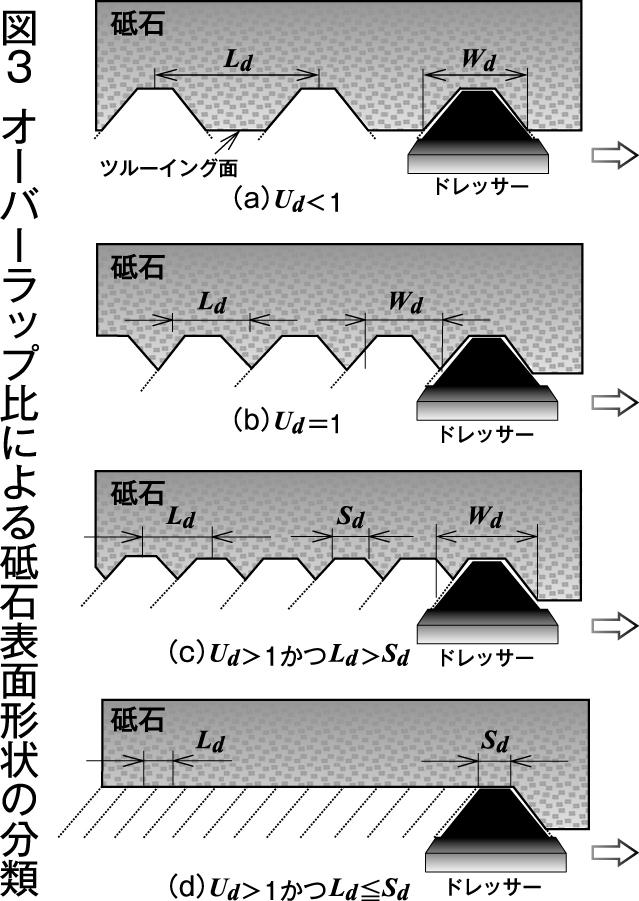

図3に示すように、オーバーラップ比Udにより砥石表面形状は4形状に分類できる。 (a)がUd<1の条件であり、ドレッシングリードLdがドレッサー砥石接触幅Wdよりも大きいためツルーイング面が残ってしまう。(b)がUd=1の条件であり、 LdとWdが同じため切れ刃先端の間隔が最も長く、また切れ刃高さももっと高い。(c)がUd>1かつLd>Sdの条件であり、小さな切れ刃が多く創成される。(d)がUd>1かつLd≦Sdの条件であり、ドレッサーの先端幅よりもドレッシングリードが短いため、鋭利な切れ刃が創成されない。

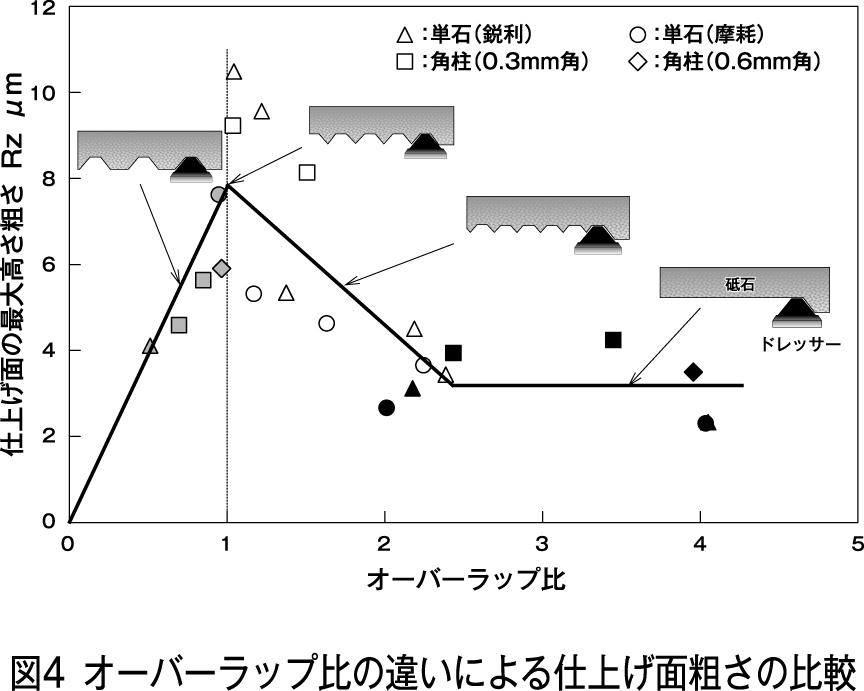

仕上げ面粗さを検証するために、実際に研削を行い比較してみた。用いた砥石はビトリファイド砥石WA60K8Vで、ドレッサーは単石と角柱ドレッサーの2種類とした。単石ドレッサーは先端が鋭利なものと摩耗したものを、角柱ドレッサーは0・3ミリメートル角のものと0・6ミリメートル角のものを用いた。ドレッシング切り込み量は20マイクロメートルで統一した。パラメーターとなるオーバーラップ比Udは0・5―4の任意の値とした。工作物はNAK55を用い、1分当たりの砥石周速度が1800メートル、1パス当たりの切り込み量が10マイクロメートル、1分当たりの送り速度が8メートルでの湿式平面プランジ研削を行った。

図4にオーバーラップ比の違いによる仕上げ面粗さの比較を示す。4種類のドレッサーを用いて任意のオーバーラップ比で研削したが、ドレッサーの形状に依存せずに、Udが0から1に近づくにつれ大きくなっていき、Ud=1付近で最も大きくなり、1を過ぎるとまた減少し、2付近から一定になる傾向となった。これはオーバーラップ比の違いにより砥石表面形状が異なっていることに起因する。

これを図3と比較してみると、図3(a)のUd<1では、Udが小さいとツルーイング面が残っているため切れ刃は平坦化していることから、仕上げ面粗さは良い結果となっている。

(b)のUd=1となると切れ刃数が少なく粗い表面になっていることから、仕上げ面粗さは最も悪くなる。そして、(c)のUd>1のように、Udが大きくなるに連れて切れ刃が小さくなり、かつ多くなることから粗さは良くなっていく。そしてUd=2付近で大抵のドレッサーはLd=Sdとなり、(d)のLd≦Sdとなると、仕上げ面粗さはある一定値となる。実際のドレッシング作業ではリードを一定にしている場合が多いが、ドレッサーの先端幅や砥石接触幅は摩耗の進行により変化する。そのため、砥石接触幅が常に一定になるようにドレッサーに工夫を凝らすか、ドレッシング前に砥石接触幅をCCDカメラで確認し、オーバーラップ比が常に一定になるようにドレッシングリードを設定することにより、ドレッサーの摩耗に依存せず、常に一定な仕上げ面を得ることができるようになる。

砥石表面形状の測定

オーバーラップ比を一定に管理することにより、仕上げ面粗さを安定化することができるが、それでも砥石表面形状は個々で異なるため、より安定的な仕上げ面粗さや所望の粗さを得るためには、ドレッシング後の砥石表面形状を測定し、それを用いて仕上げ面粗さを良くすることが賢明である。

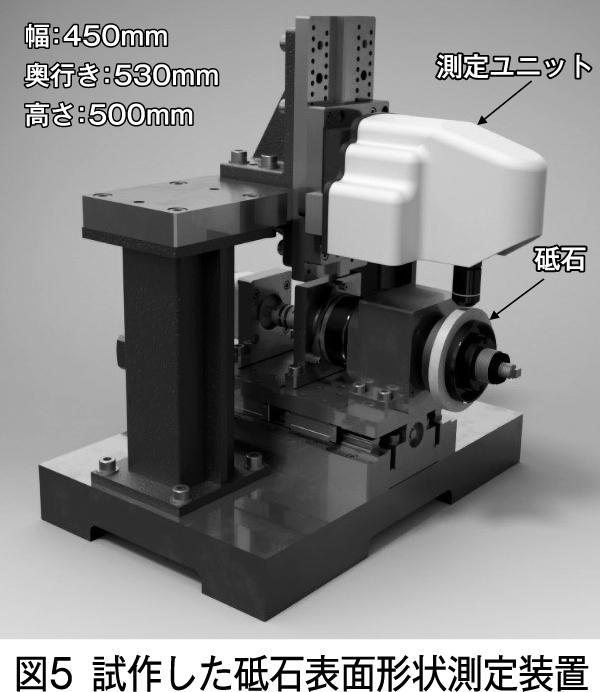

そこで我々は、図5に示す砥石表面形状測定装置を試作している。これは三鷹光器製の非接触表面性状測定装置の測定ユニットを用いたものである。現時点では機外測定となっているが、最近はレーザーを用いた測定装置が小型化してきているため、機内測定も検討しているところである。

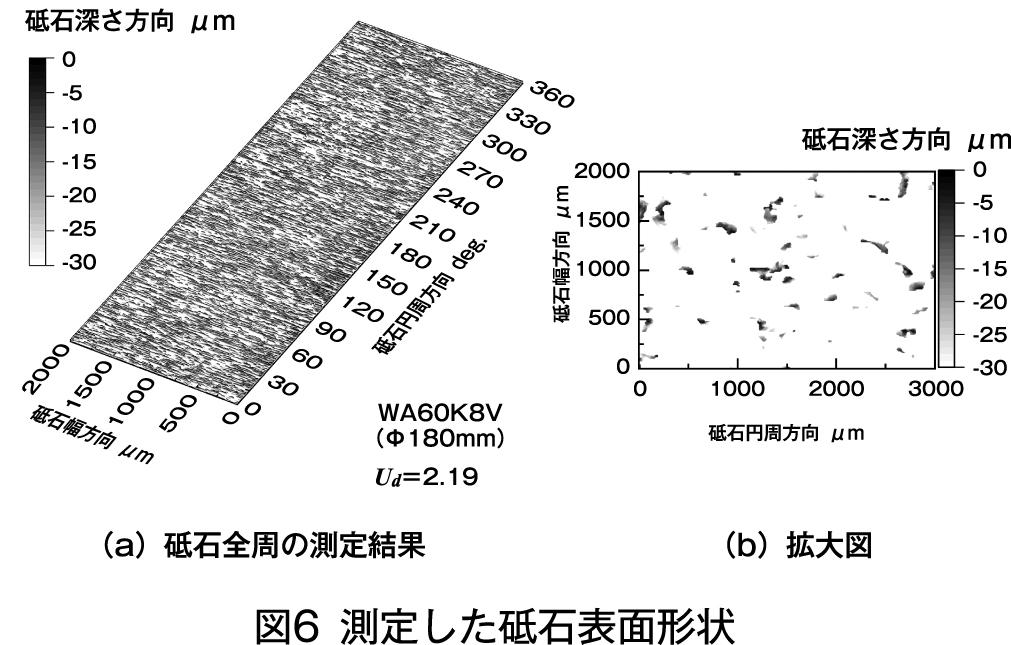

測定結果の一例を図6に示す。(a)は直径180ミリメートルの砥石外周面360度を幅2ミリメートルで測定した結果である。どれが砥粒(とりゅう)かわからないが、(b)のように図を拡大すると砥粒が点在していることがよくわかる。この測定結果を用いることにより、研削仕上げ面形状の予測が可能となる。

仕上げ面粗さのシミュレーション

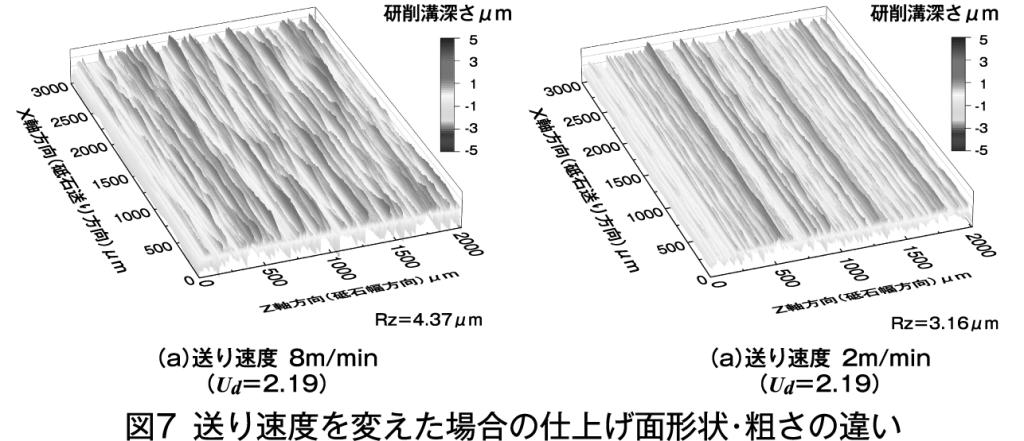

測定した砥石表面が工作物に転写されるものとして、研削後の工作物の仕上げ面形状を予測するシミュレーターを開発した。図7に平面研削での送り速度を変えた場合の仕上げ面形状を予測した結果を示す。(a)がUd=2・19で1分当たりの送り速度が8メートルでの結果であり、面粗さRz=4・37マイクロメートルとなった。これを実際の研削結果と比較すると、図4の単石ドレッサーでの結果がそれであるが、Rz=4・50マイクロメートルであったことからシミュレーション結果は妥当であることがわかる。ここで、もし粗さの指示が4マイクロメートルであったのであれば、この研削条件では設計基準を満たさないことになる。そこで、指示の粗さになるように、例えば、送り速度を下げてシミュレーションすると、(b)のように1分当たりの送り速度2メートルでRz=3・16マイクロメートルとなり設計基準を満たすことになる。当然、加工時間は長くなるが、研削条件を変えないように再度ドレッシングをし直すのか、あるいは多少の加工時間は犠牲にして、加工品質を優先するかは別途の議論となる。

このように、ドレッシング時のオーバーラップ比が一定になるように管理することで、加工品質は安定するようになり、さらにシミュレーションを併用することで、最適な研削条件で安定した仕上げ面を得ることが可能となる。