-

業種・地域から探す

続きの記事

メカトロテックジャパン2025(2025年10月)

工作機械見本市「メカトロテックジャパン(MECT)2025」が10月22日から25日までの4日間、ポートメッセなごや(名古屋市港区)で開催される。今回は過去最多の出展者数となり、早期に出展申し込みを締め切るなど産業界からの期待も大きい。「この発見、激アツ!」をテーマに各社が多数の実機を展示する。工作機械、鍛圧・板金機械、自動化やIoT(モノのインターネット)にまつわる新製品が一堂に会する。主催はニュースダイジェスト社(名古屋市千種区、八角秀社長)、愛知県機械工具商業協同組合(同熱田区、水谷隆彦理事長)との共催。

切削工具刃先の研磨による工具寿命の向上

【執筆】 愛知工業大学 工学部 機械学科 教授 田中 浩/技術職員 長屋 圭

切削加工は、設計図に描かれた製品・部品情報を実際の形に落とし込む加工方法の主役であり、切削工具は必要不可欠な副資材となっている。工具の刃先と被削材が直に接するため、製品や部品には直接残りはしないが、その形状、表面性状ひいては製品や部品の特性を左右してしまう。切削工具の硬さを被削材の4倍以上とすることなどの基本的指針を蓄積しながら、技術者・研究者は、より硬い被削材の切削やより速い加工のニーズに対して、次々と新しい工具材料や加工方法を生み出している。

ミクロな状態をコントロール

今後も完全に解決されないであろう大きな課題が切削工具には存在する。それは、工具刃先が切削を進めるにつれ、摩耗していくことである。現場では厳しい公差や高生産性に対応する切削条件にて加工を行っている。しかし切削の基本的な加工原理は母性原理に基づいており、加工精度は装置剛性や位置決めの正確さに直結するため、刃先が摩耗していくことによって適正な切削条件が変化してしまうことになる。すなわち工具の寿命を長くすればするほど工程のフレキシビリティーが高くなり、現場はうれしいはずである。

筆者らは刃先にはマイクロメートル(マイクロは100万分の1)オーダーの微細な傷や研削痕が残っており、その部分から摩耗が進みやすくなったり、欠損が起こったりするのではと考えた。ここでは刃先交換(スローアウェー)工具に着目し、切削前に工具刃先を均一かつ平滑に研磨し、刃先表面をコントロールすることで刃先の摩耗が抑制され、工具寿命を延ばすことができないか検討した結果について述べる。

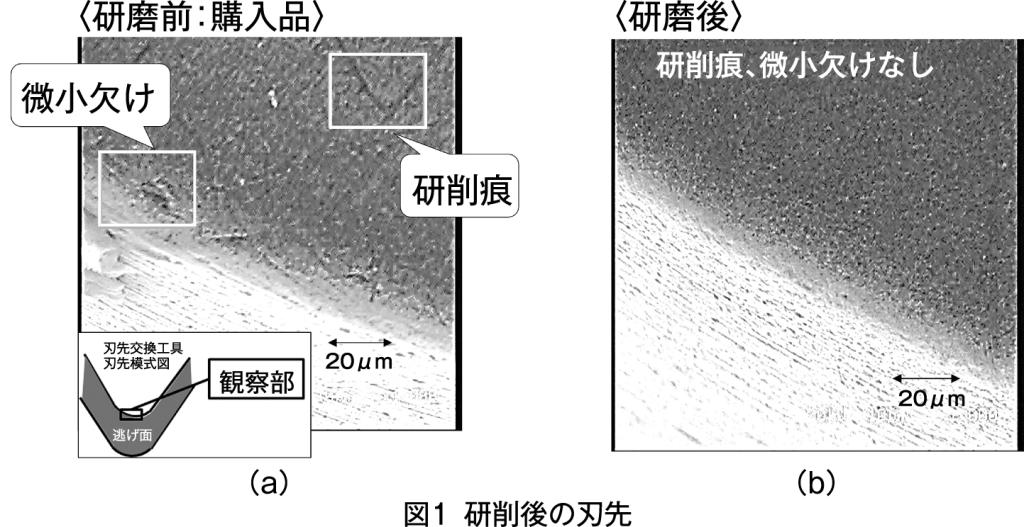

図1(a)は市販で購入した立方晶窒化ホウ素(CBN)工具刃先の電子顕微鏡写真である。刃先には研削痕や微小な傷が観察され、被削材が強く接触すればこの部分から優先的に摩耗が進んだり、クラックが進展したりすることが考えられる。

図1(b)は後述する方法で研磨加工した後の刃先の電子顕微鏡写真である。研削痕や傷が見られなくなったことが見て取れるとともに、形状も大きく変わっておらず、均一・平滑に加工が出来ていることを確認できた。

均一・平滑研磨方法

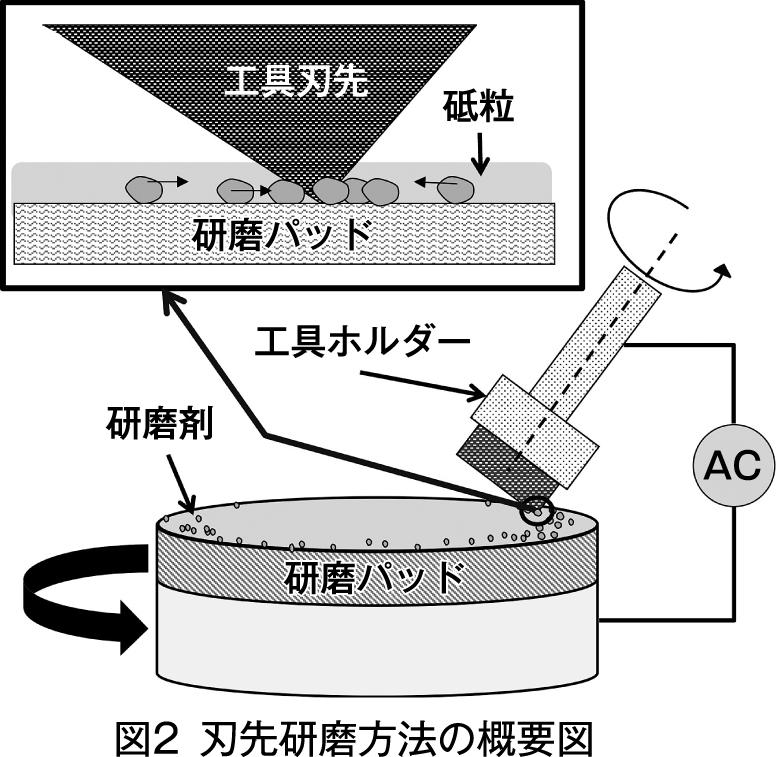

ここで、実際に開発した均一かつ平滑な研磨方法について述べる。図2に工具刃先研磨加工の模式図を示す。エア駆動の工具ホルダーに刃先交換工具を取り付け、数値制御(NC)により工具を回転させるC軸と、工具を上下に移動させるZ軸を同期させた。開発した機構は、例えば刃先の最下部が研磨パッドに常に均一に100マイクロメートルの深さに沈みこませるといったことが可能だ。

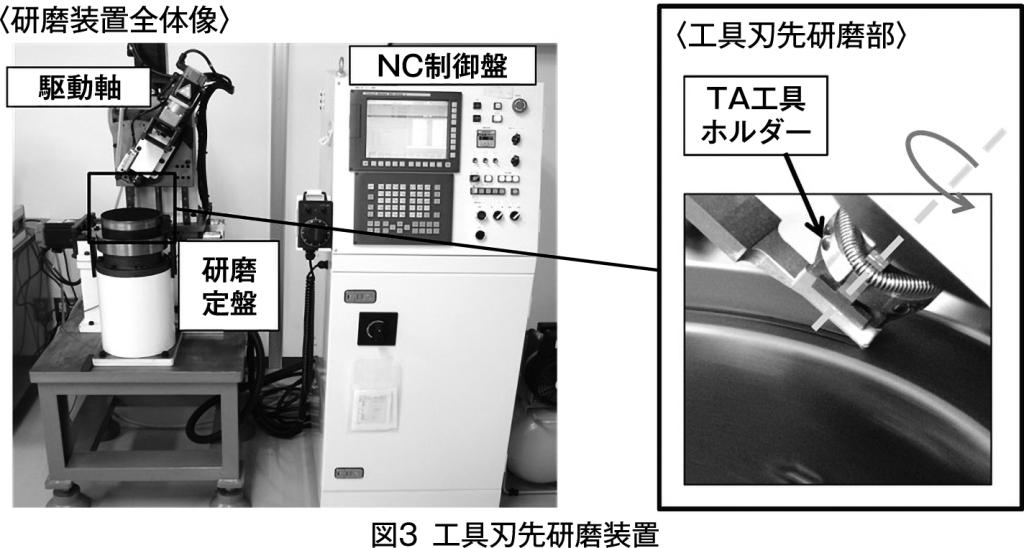

図3は刃先交換工具として正三角形チップを用い、工具の辺から刃先中央、そして反対側の辺までを、同じ沈み込み深さで繰り返し研磨が行えるように製作した刃先研磨装置の外観である。

研磨装置は幅1メートル、高さ1・5メートル程度の大きさであり、研磨定盤直径は200ミリメートル。研磨パッドにはスエードを用いている。

本刃先研磨加工には、もうひとつの技術を付加して高能率の研磨加工を実現させている。図2を見ると工具ホルダーと研磨定盤に交流電圧を印加していることがわかる。工具ホルダー、および研磨定盤はNC制御機構を有する駆動軸とはフェノール樹脂板で絶縁された状態としている。ここに絶縁液であるシリコンオイル中に含有率10%程度のダイヤモンド砥粒(とりゅう)を分散させた研磨剤を使用し、約4キロボルトの交流電圧を加えながら研磨を行う。すると砥粒が印加周波数に応答して、流体中を運動する性質を発揮する電界砥粒制御と呼ばれる現象を実現することができる。電界砥粒制御を用いると、工具刃先先端に電界が集中し、刃先に砥粒を集めることが可能だ。

研磨加工方法は遊離砥粒を利用しており、試料に加工圧を与え、試料と研磨定盤を相対運動させることで砥粒が転動し高品位な仕上がりを得ることができる。しかし、研磨定盤の回転による遠心力によって砥粒が散逸してしまい、研磨効率が低いという問題点もある。ここに電界砥粒制御技術を導入することで、砥粒が加工点から散逸する悪影響の抑制が行える。これまでの検討で約20%の高能率化が達成できていることを確認している。

摩耗と微小傷を低減

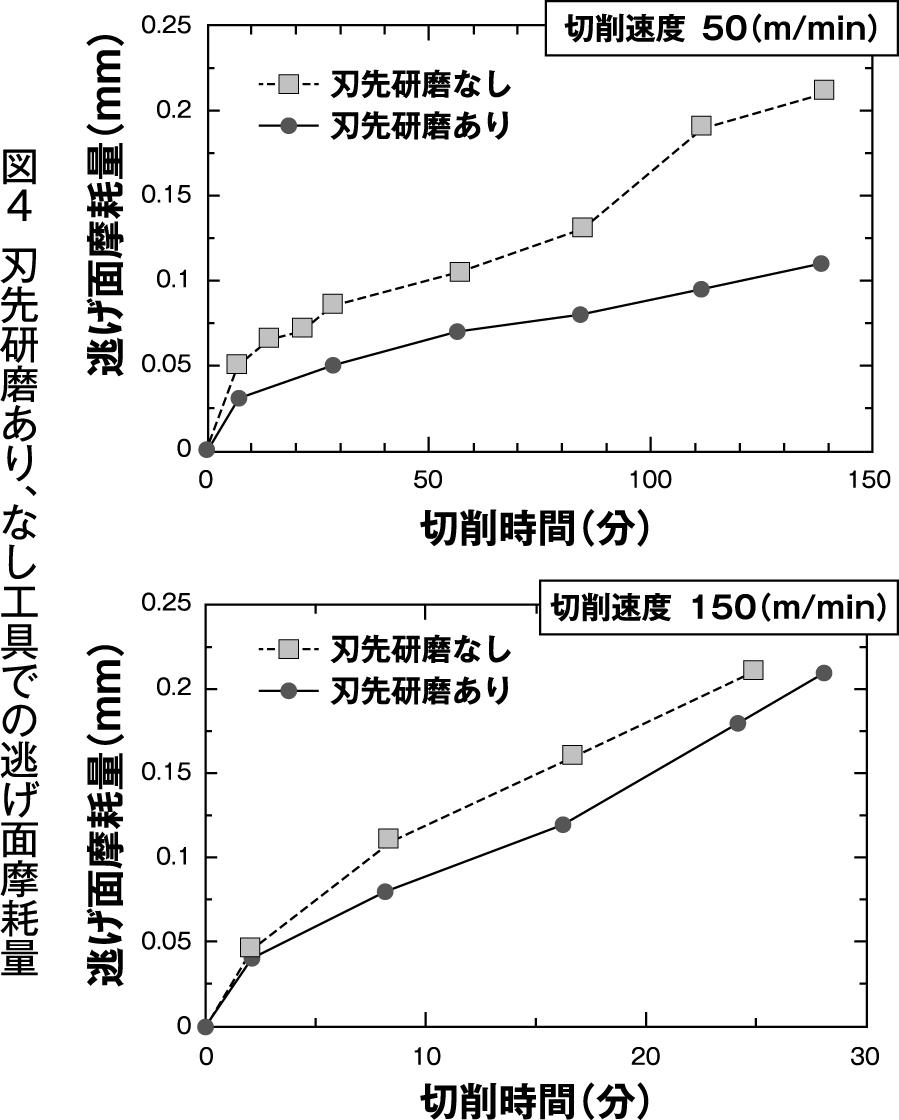

刃先研磨加工を行った刃先による工具を用いた切削状況を把握し、刃先研磨を行っていない場合と比較検討した結果を以下に示す。図4には、工具材料をCBN、被削材の焼き入れ鋼を硬度58HRCの高炭素クロム軸受鋼(SUJ2)の組み合わせとして、丸棒を外径切削した際の切削時間に対する逃げ面摩耗量の変化を示す。

切削速度が毎分50メートル、および毎分150メートルでの実験結果であるが、どちらも切削前に研磨加工した工具の方で逃げ面摩耗量が小さくなる結果となった。これまで切削速度を毎分50メートル—180メートルまでの範囲で切削実験を行い、刃先を研磨した工具の方で逃げ面摩耗量が小さくなることを確認している。加えて、各切削速度での逃げ面摩耗量が200マイクロメートルとなった場合を工具寿命としてテイラーの工具寿命方程式に当てはめると、研磨した工具、および研磨していない工具の両者で、工具寿命時間の対数と切削速度の対数表示が線形となり、その傾き自体は変わらないことも把握できた。

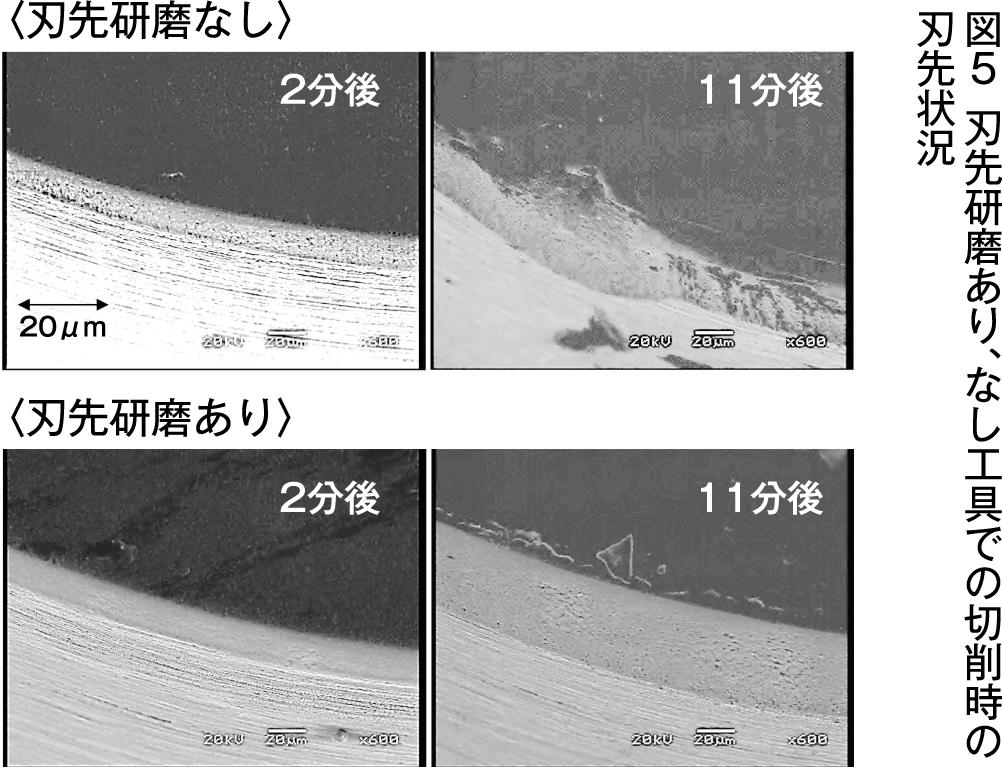

このことから、今回の刃先摩耗に対する研磨効果は摩耗するメカニズム自体を変えるわけではなく、摩耗していく量を単純に低減させていることが考えられる。また、図5は、研磨した工具、および研磨していない工具を用い、切削速度を毎分150メートルで2分、および11分間切削した後の工具刃先を電子顕微鏡観察した写真である。研磨していない工具刃先は11分後には局部的な欠けが見られた。一方、研磨した工具刃先は、11分後、そしてそれ以降においても、局部的な欠けは認められず、刃先摩耗は、均一に進んでいる状態となることがわかった。

右記の実験は、工具材料がCBN、被削材が焼き入れ鋼という高硬度被削材を高硬度工具で削るという組み合わせでの結果である。この場合は、逃げ面摩耗はアブレッシブ摩耗と呼ばれる機械的にこすれて摩耗する機構が主となっていると考えられる。すなわち刃先研磨は、ミクロな研削痕や微小傷を無くすことで、摩耗する量を低減し、かつ微小傷からのクラック進展による欠けを低減する役割を果たしていると考えられる。

材料による効果を検討

現在は、例えば工具材料が超硬合金やサーメット、被削材が機械構造用炭素鋼S55Cや軟鋼などの組み合わせで、本刃先研磨技術の効果を把握しているところである。刃先摩耗は、先に述べた機械的作用のアブレッシブ摩耗のほかに、熱的・化学的作用の加わった凝着摩耗によるメカニズムも存在する。例えば、超硬合金の工具と被削材S55Cの組み合わせでは、本刃先研磨技術を適用しても刃先摩耗量が大きく変わらない、あるいは逆に摩耗量が大きくなってしまうデータも得られている。このことは、刃先を切削前にあまりにも均一・平滑にしてしまうと、切りくずが刃先表面に逆に凝着しやすくなり刃先摩耗量も増えることを示していると思われる。

今後は、刃先研磨するという切削前処理が、どのような工具材料と被削材の組み合わせで効果が得られるのか、逆に効果がないのかを、そのメカニズムの検証も含めて系統的に提案できればと考えている。