-

業種・地域から探す

続きの記事

第55回機械工業デザイン賞 IDEA

日本電機工業会賞/日本ロボット工業会賞

日本電機工業会賞

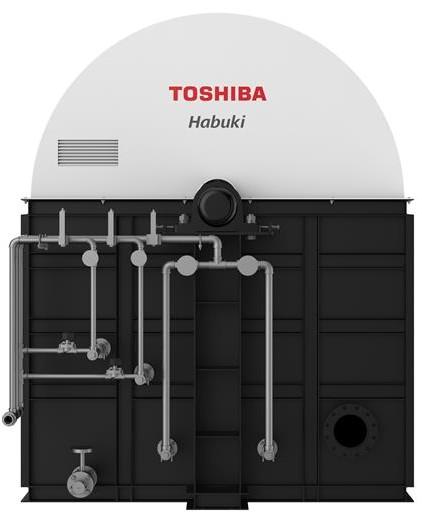

【東芝】 下水処理施設向け前処理装置 Habuki

下水処理施設は人口減少による流入下水量の減少に伴い、処理場の統廃合やダウンサイジングが求められている。しかし、現状は既存施設をそのまま稼働する非効率な運用となっており、動力費や維持管理費がかかる状況にある。課題解決に向け、東芝は既存のOD(オキシデーションディッチ)法による処理施設を活用したままで、処理能力を増強する回転生物接触法を利用した下水処理施設向け前処理装置を開発した。

本装置は流入する下水に活性剤を投入し、反応タンクの前段階で下水を事前処理する機能を持つ。装置の中核となる回転繊維体は、大量の微生物の保持が可能で、通常のOD法に比べて10倍以上保有できる。浮遊性有機物の捕捉・加水分解と溶解性有機物の酸化分解を同時に行うことで、10—15分程度の短いHRT(水理学的滞留時間)で下水中の有機物を約70%低減できる。

装置1台の処理能力は1日当たり最大1350立法メートル。下水に空気を送り込む曝気(ばっき)にかかる消費電力をOD法と比べて約20—40%削減できる。繊維体ユニットは生物膜の固形物滞留時間が浮遊性汚泥と比較して長く、汚泥発生率を約20%低下させる。

既存のOD法による水処理に本装置を設置することで、省エネルギーや処理施設規模の最適化、汚泥量削減などさまざまな効果が期待できる。

装置の維持点検は、1カ月ごとの軸受部分のグリスアップと数年に一度の点検・清掃だけで安定運用と高い経済性を実現した。内部の回転繊維体はユニットごとに分かれており容易に交換可能なほか、上部の筐体はクレーンなどを使用せず着脱可能で保守性を高めた。

タンク水槽内に円柱状で立体網目構造の回転繊維体を設置。回転繊維体の40%が流入した下水に浸り、低速回転で水処理を行う。回転速度は1分当たり3—8回転。筐体の上部を半曲面のルーフで覆うシンプルな構造で維持管理が容易。また、回転繊維体はポリ塩化ビニリデン素材で、直径2メートル×厚さ50ミリメートルで30枚の繊維体で構成する。メンテナンス性に配慮して12ユニットに分割してあり、ユニットごとに交換可能。トラックの荷台に収まる大きさで設計したほか、設置場所へ輸送し現地で組み立て工事なしで設置ができるように配慮した。

「コストを省く」「スペースを省く」「手間を省く」を実現し、従来のOD法と比較して、水処理にかかる時間を大幅に短縮。施設規模の最適化やランニングコストの削減を通じて、ユーザーの課題解決に応えている。現時点では前処理装置というハード単体の開発段階であるが、下水道処理施設への搬入、設置、運用、管理、廃棄物処理といった一連のシステム開発という視座の明確化が求められる。

日本ロボット工業会賞

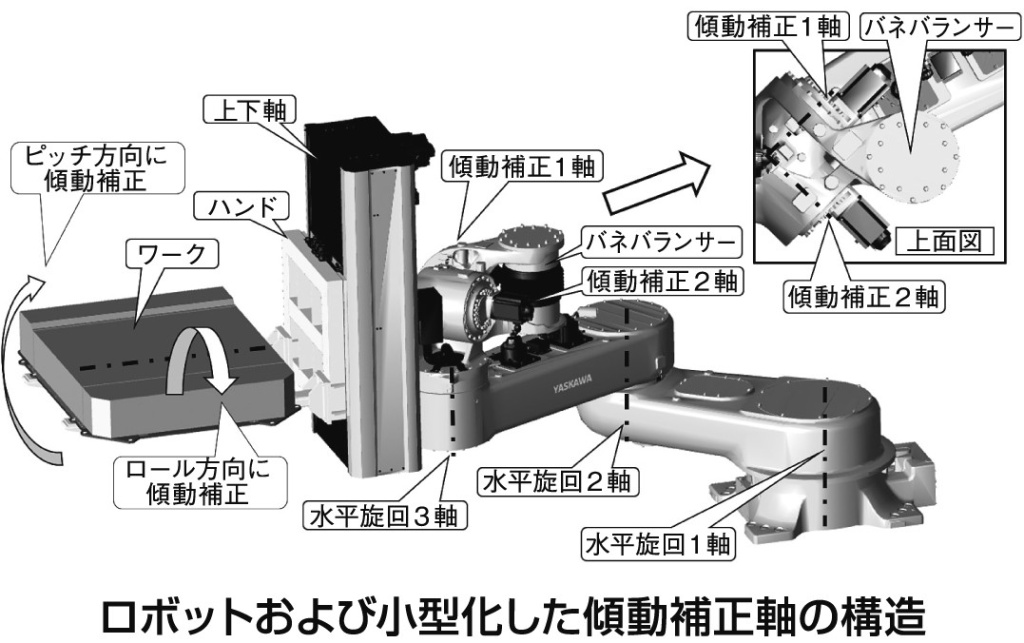

【安川電機】 バッテリー搬送用 1t可搬スカラロボット MOTOMAN—ME1000

近年、電気自動車(EV)やプラグインハイブリッド車(PHV)では、航続距離を延ばすためバッテリーの大容量化が進んでいる。バッテリーユニットは重量300キロ—700キログラムと重量化、大型化している。本製品はこうした同ユニットを車体へ組み込む作業を支援・自動化する水平多関節(スカラ)ロボットとして開発された。業界初の可搬性能1トンを有し重量物搬送を可能にした。さらに省スペース・軽量化・省エネルギーを実現し、カーボンニュートラル(温室効果ガス排出量実質ゼロ)を推進する生産ライン構築への寄与を目指している。

本製品は旋回水平軸3軸のアーム先端に上下1軸を持つフランジを装備し、傾動補正2軸を有する6軸スカラロボット。可搬質量は1トン、最大リーチは2440ミリメートル、上下ストロークは2000ミリメートルの仕様とした。設置面積は1075ミリ×865ミリメートルで同一可搬クラスの垂直多関節ロボットと比べて約60%削減、本体重量は3250キログラムで同38%削減し、同一可搬クラスで最小のスペースと最軽量を誇る。

また、総モーター容量は13・3キロワットで、200キログラム可搬クラスの垂直多関節ロボットと同等の動作性能を持つ、ロボット質量当たりの可搬能力を従来製品の1・6倍にし、モーターの消費電力を約45%削減する。

ロボット制御のコントローラーとプログラミングペンダントは、安川電機の垂直多関節型ロボットの装備品を活用。プログラミングペンダントでスカラ型ロボットに特有の操作体系が構築・装備されれば、完成度は格段に向上する。機能安全に対応しており、安全装置としてロボット動作領域の制限が可能。先端フランジ昇降機構の根元部2軸(ピッチ側・ロール側)に5度程度の角度の傾動補正軸を装備し、搬送対象物(ワーク)の設置誤差によるワーク落下を防止して安全に重量物を搬送する。さらに駆動部品の小型化に伴い、メンテナンス作業を容易にし、モーター容量および消費エネルギーの削減でランニングコストを低減できる。

水平方向への搬送に適したスカラタイプを採用し、垂直多関節型では動作範囲が狭くなる下部や上部での水平方向の動作範囲を拡大した。上下軸に2段昇降機構を採用し、先端ワーク取付け部の上下ストロークで2000ミリメートルを実現。先端部にある上下軸部をコンパクトにしたほか、これを支える水平アーム部の軽量化も実現し、ロボット全体重量の軽量化につなげた。

水平搬送に特化した本製品は業界初の可搬性能1トンを実現し、安定したワークの取り置きを可能にした。大幅な小型軽量化や省スペース化、省エネ化により、カーボンニュートラルな生産ライン構築に対応する、独自の存在感を示している。

FOCUS ON IT! ―現物審査で注目されたデザイン技術開発

小型・軽量・省エネを実現

ロボット事業部 課長補佐 田代 晃浩

既存の垂直多関節型ロボットは広範な動作範囲と自由度を備え、多目的に使用ができる半面、1トン可搬ともなるとサイズ・エネルギー消費が非常に大きく、生産設備の重厚長大化を招いてしまっている。そこで当社はこの課題を解決するため、重量物搬送に特化した小型・軽量・省エネルギーなスカラロボットを開発した。

スカラロボットの上下軸部は搬送対象物(ワーク)の重量モーメントを受けずワークの重量のみを負担する。水平方向に動作する水平旋回3軸は重力の影響を受けない。これらによって、重量物を搬送するロボットでは大型化しやすい駆動部の小型化を図れる。

一方、重量部品の搬送では、ワークの個体差や搬送場所の傾きに対応する必要があるが、通常のスカラロボットは上下および水平方向の動作軸しか持たないため、傾動補正動作ができない。そこで当社は、基本軸4軸に加え、ピッチ・ロール方向の傾動補正を可能とする2軸をアーム先端に追加するという新たな発想に至った。

その開発においての最大の課題は、大きな重力モーメントを受ける傾動補正軸の小型化であった。一般的には1個のバランサーで1軸の重力補償を行うが、本機では1個のバランサーで2軸分の重力補償を行う構造を採用した。2軸が自由に動くとバランサー支持構造が成立しないという課題が発生するが、アプリケーションで要求される必要最低限の動作角度(5度程度)に制限することと、バネバランサーを円弧上に傾けて使用することで重力補償機構を成立させた。実績のない構造であったが、解析と実機検証を重ねることで懸念点を払拭した。

この技術により、従来のスカラロボットにはなかった傾動補正軸を極限までコンパクト化することができ、1トン可搬のスカラロボットで電気自動車(EV)用の大型バッテリーの搬送を可能とした。

また、バッテリー以外の大型ジグや大型パレットの搬送、物流分野への展開もされており、重量物搬送をコンパクトなスカラロボットで行うことで、顧客の生産設備の省スペース化とトータルコスト削減を実現する。