-

業種・地域から探す

続きの記事

第55回機械工業デザイン賞 IDEA

日本商工会議所会頭賞

【オーセンテック】バリ取り機 AUDEBU IQNOIA

本製品は生産効率向上のボトルネックである「バリ取り」作業において、手作業に頼っていた従来方式の改善を目指して開発された。①加工品質の安定②省人化・生産性の向上③作業環境の改善ーを開発の方向性に掲げた。独自の技術を投入して、3人で1日を要する作業量を1人が2時間で行える高生産性を実現したほか、直感的な操作性の向上やメンテナンス性の改善を省エネルギー設計により徹底追求した。

綿・ポリエステル混紡布による洗車機タイプのバリ取りブラシを採用。ブラシの種類を自動認識して最適な加工条件を読み込む機能で、作業者の熟練度に依存せず均一な品質のバリ取りと段取り時間の短縮を実現する、自動原点出し機能を搭載する。ブラシヘッドは新型の揺動機構と磁力を活用した、オイル不要の非接触型マグネットシステムを採用したことで、消耗品の交換が不要となりメンテナンスコストを削減できる。コンベヤーは新構造の吸着システムを考案した。20ミリ×20ミリメートル程度の小型部品を固定するなど加工範囲を拡大し、多様な加工対象物(ワーク)に対応できる。またデュアルコンベヤーの駆動方向・速度を個別設定でき、異種ワークの同時加工や表裏両面加工を実現する。従来機比で吸着力1・8倍に高めながら消費電力は30%削減した。

自動原点出しボタンや加工条件呼び出しアイコンを表示するタッチパネル制御盤により、初心者でも容易に取り扱える。セーフティー機能を搭載しており、安全かつ快適な作業環境を提供する。人間工学に基づいた設計により、ブラシやフィルター交換、ブロア清掃などの作業負担を軽減するメンテナンス構造を採用した。マシンの状態をリアルタイムで監視し、異常の兆候を早期に検知できるIoT(モノのインターネット)機能を搭載した。

設置環境に配慮した左右の操作を可能にする造形処理が行われている。フロントに部品搬出入のコンベヤー開口部とブラシ確認窓を設置。フロントの左側に操作盤、右側にフィルター、ブロアのメンテナンス用ヒンジ扉を備え付けた構成をとる。左側面にはブラシ交換用の窓を設けた。基本色はオフホワイトで、オリーブグリーンのアクセントパネルが個性的にデザインされている。操作画面に展開された造系処理は、単純な操作体系に由来する画像操作環境(GUI)を構築する。

生産効率の向上と省人化を目指し、操作性・メンテナンス性の向上と加工範囲の拡大、省エネルギー性能を持つ。駆動方向や速度を独立にコントロール可能とするデュアルコンベヤーは、ターンコンベヤーを併用することで異種ワークの同時加工や1人作業を可能にしている。人手を要するワークを反転させる表裏加工で改善が期待される。

FOCUS ON IT! ―現物審査で注目されたデザイン技術開発

磁石活用、非接触で高トルク

-

-

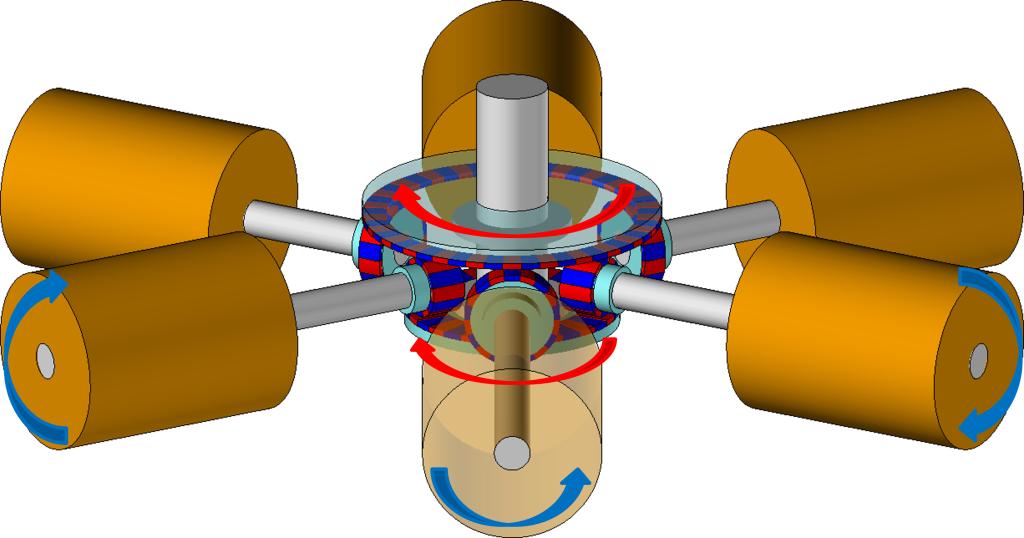

マグネットカップリング組み付け(イメージ)

技術部 安田 真也

従来の回転駆動部は、軸に取り付けた樹脂コロをドラムに接触させて回す構造であり、これまで多くの機種で確かな実績を重ねてきた。当社はブラシヘッド駆動部にギア構造を極力使わない方針を掲げている。バリ取り機はある意味で粉塵発生装置であり、潤滑オイルを必要とするギア構造は粉塵との相性が悪く、機械内部をきれいに保つにはオイルレス構造が望ましい。

一方、接触型の樹脂コロは消耗部品であるため、これをなくす方法も検討していた。これらの理由により本機種ではより根本的な構造の見直しが必要とされ、オイルを使わない新たな駆動方式を検討した。

当初は6本の駆動をそれぞれ独立したモーターで制御する案も検討したが、構造やスペース、配線の取り回しに課題があり採用を断念。そこで発想を原点に戻し、「接触しなければ摩耗もズレも起きない」という着眼点から、非接触で駆動力を伝えるマグネットに注目した。

しかし、実装には大きな壁があった。最大の課題は、加工負荷に十分耐えうる回転トルクの確保である。初期試作の4ニュートンでは力不足であり、少なくとも6ニュートン以上が必要であると判断。磁気カップリングメーカーとの協議を重ね、磁場解析を生かして構造と寸法を工夫し、開発を重ねることで、7ニュートン以上のトルクを発生できる構造の開発に成功した。

この成果は高機能機に求められる加工安定性と保守性を両立するもので、用途や導入規模に応じた構造選択の幅を広げる。他機種では引き続き実績あるコロ方式が最適な選択肢として活用されているが、本技術はフラッグシップならではの挑戦の象徴である。また非接触構造は、消耗部品削減や環境負荷の低減にも寄与し、将来的には自律駆動や内部発電など、サステナブルな技術への応用も期待される。

【ホーコス】 グラインディングセンタ NXG70—1010B

耐熱性・耐腐食性・硬度・電気特性に優れたセラミックス材料は、半導体製造の分野において不可欠な素材でありかつ大型化する傾向にある。こうした状況を受け、本製品は半導体製造装置に使用されるファインセラミックスなどの脆性(ぜいせい)材大型部品をターゲットとし、研削加工に特化したさまざまな特徴を備える。5軸のマシニングセンター(MC)を母体に、コンパクトでありながら広い加工スペースを確保するグラインディングセンターとしてユーザーニーズに対応する。

最大のポイントは、大型の加工対象物(ワーク)をワンチャッキングで多面加工できる直径1000ミリメートルのC軸テーブルを搭載したことだ。段取り替えなどの作業が不要になり、加工時間の短縮や生産性の向上を実現した。

立方体形状のベース上部にX、Y、Zの3軸のスライドベース(駆動部)を、その下部に直径1000ミリメートルのAC2軸テーブル(加工部)を配置するベッドレス構造を採用した。脆性材のワークは硬く、加工には軸付砥石(といし)工具を使用するため、金属切削加工と比較して加工負荷が高く機械には高い剛性が要求される。本製品では従来のベッドレス構造を踏襲しながら、機械本体の構造を見直して剛性向上を図った。

脆性材は加工時に微細なスラッジが発生して摺動(しゅうどう)部に入りやすいため、摺動エリアと加工エリアを上下分離し、スラッジの影響を受けにくくして精度不良や機械の故障を起こすリスクを低減した。主軸の最高回転数は毎分1万2000回転、搭載重量は300キログラム。ATC(自動工具交換装置)は最大工具径100ミリ×長さ345ミリメートルの工具40本を搭載でき、多様な加工に対応する。

機械前面の開口幅は1200ミリメートルあり、2人での作業も可能にするなど余裕を持たせた。ワーク搬入時に十分な開口を確保した天井カバーは自動開閉する構造を採用。機内に工具の折損検出や工具長、工具径の計測を行う接触式ツールセッターを設置し、工具の折損や摩耗による加工不良を防ぐ。

主操作盤は90度旋回が可能な構造で操作性に配慮した。機械側面には工具払い出し装置と工具交換用の操作盤を配置し、マガジンから直接工具交換作業が行えるようにした。

加工エリアの内部カバーはクーラント(切削液)が流れやすい構造とし、防錆対策を考慮してステンレス製を採用した。内部カバーの両側面は、ミストコレクターの吸い込み口を下部に設置することで空気の流れが発生し、機内のミストやスラッジの浮遊抑制を図る造形とした。外観は両端の白の垂直ブロックが、マシンワーク部の水平ブロックをサンドイッチするシンプルなデザインで調和のとれた造形とし、剛性と精度感を巧みに創出している。