-

業種・地域から探す

続きの記事

第21回 2024“超”モノづくり部品大賞

日本力(にっぽんぶらんど)賞

日本ニューロン/MCジョイント

インフラ配管の破損防ぐ

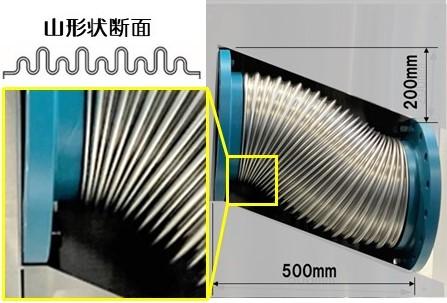

日本ニューロンが開発した伸縮可とう管「MCジョイント」は、地震や地盤沈下などによって配管に作用する変位・変形を、既存の伸縮可とう管と比べて短い製品長で吸収する。施工性も良く、近年頻発する自然災害による水道管をはじめとしたインフラ配管の破損防止に、有効な防災部品として注目される。

伸縮可とう管とは継ぎ手の一種。配管は、季節変遷による熱伸縮や地盤沈下などで、伸び縮みや曲がり、芯ずれといった変位・変形が発生する。そのため、配管の継ぎ目に、伸縮可とう管を設置するなどして、従来から対策されてきた。ただ、大きな変位に既存の伸縮可とう管で対応するには、製品長を長く取る必要があり、施工性などに課題があった。

MCジョイントは山高やピッチが異なる2種類の山形状を組み合せた、金属製の蛇腹構造の伸縮可とう管。一般的とされてきた、全て同じ山高、ピッチの山形状が連続する同管より柔軟かつ短い製品長で、変位に対応する。

喜びの声/防災意識高まる

-

エンジニアリング本部 設計解析Gr.課長 金丸 佑樹 氏

エンジニアリング本部 設計解析Gr.課長

金丸 佑樹 氏

このたびは「日本力(にっぽんぶらんど)賞」をいただき、誠にありがとうございます。受賞の話を伺っても、しばらく実感がございませんでした。

この、伸縮可とう管「MCジョイント」は、地震などの自然災害で生じる管路への大きな変位に対しても、短い製品長で対応できる革新的な断水対策部品です。老朽化が進む水道管などインフラ配管の更新が課題となる中、年初に能登半島地震が発生し、8月には南海トラフ地震臨時情報が初めて発表されました。頻発する自然災害に対する国内の防災意識の高まりも、受賞理由の一つになったのではないかと存じます。

本賞受賞を旗頭に、MCジョイントの普及に一層拍車をかけ、防災・減災、国土強靱(きょうじん)化に貢献してまいります。

アイカ工業/3次元加飾ハードコートフィルム「ルミアート」

自動車外装、フィルムで加飾

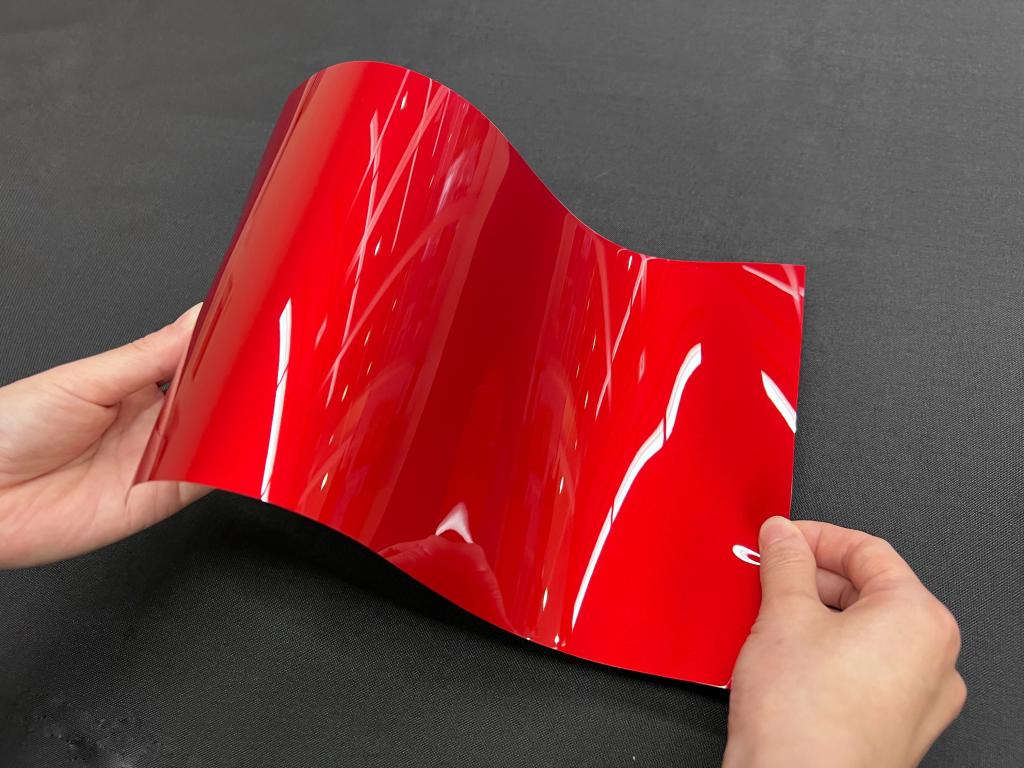

自動車の製造で排出される二酸化炭素(CO2)の約25%が塗装工程に起因するといわれ、塗装の代替技術としてフィルム加飾の注目が高まっている。内装向けに普及が進む一方で、外装ボディー向けは実用化が待たれているのが現状だ。

アイカ工業の自動車外装向け3次元加飾ハードコートフィルム「ルミアート」は、高耐久性を持ちながら成形性に優れ、成形後の紫外線硬化が不要とフィルムならではの特徴を生かしている。スプレー塗装からの切り替えにより、CO2排出量を従来の半分以下に削減すると試算するほか、揮発性有機化合物(VOC)の放散もない。適用可能部品としてボンネット、フロントバンパー、サイドフェンダーなどを想定する。

国内外から引き合いを得ており、複数社で要求性能をクリアし、本採用に向けた評価試験が進んでいる。脱塗装という概念を確立し、脱炭素への取り組みを通じてフィルム加飾の可能性を広げる技術として普及を図る。

喜びの声/CO2削減に貢献

-

社長執行役員 海老原 健治 氏

社長執行役員 海老原 健治 氏

3次元加飾ハードコートフィルム「ルミアート」は、新規事業を育成する中で誕生した新製品の一つです。当社の技術と、社会課題やニーズを結び付けながら発展させてきた製品が、「日本力(にっぽんぶらんど)賞」という栄えある賞を賜りましたことを、大変嬉しく、光栄に思います。

本製品は、現代において喫緊の課題であるCO2排出量削減への貢献に加え、製造工程の短縮や、光透過印刷など従来の自動車外装には無かったデザインも可能となる、新しい素材です。

おかげさまで、国内外のメーカーから引き合いをいただいております。“クルマ”から“モビリティー”へと変わりつつある産業に新たな価値を提供できるよう、実用化に向けた取り組みをさらに進めてまいります。

豊田鉃工/冷間1470MPa材プレス フロントバンパーR/F

複雑形状加工/冷間プレス新工法

車体前部に取り付けられ、衝突時にエネルギーを車体の骨格全体に伝達することで衝撃を緩和して、乗客を守る重要部品。限られたスペースで強度を出すため、深い溝が入ったM字断面となる。この形状は加工難易度が高く、従来は材料を加熱する熱間プレスでしか成形できなかった。豊田鉃工は世界で初めて1470メガパスカル(メガは100万)の冷間超高張力鋼板(超ハイテン材)を用いて同形状を実現した。

伸びが少なく硬い材料に対応するプレスの新工法を開発した。成形後に発生する引っ張り圧縮応力を制御する形状を採用することにより、製品精度のバラつきも抑えた。

また、車両衝突時の破断やプレス成形時の材料割れを未然に防ぐコンピューター利用解析(CAE)での予測判定手法も開発した。

これらの独自技術により従来の熱間プレス品と同等の質量や性能、高品質を達成するとともに、コスト低減や製造過程の二酸化炭素(CO2)削減も実現した。

喜びの声/硬材料に独自工法

-

社長 坂元 康彦 氏

社長 坂元 康彦 氏

豊田鉃工は創業以来、革新的なプレス技術を絶えず追い求め製品化してきました。今回、名誉ある賞をいただいた世界初「冷間1470MPa材プレス フロントバンパーR/F」もその成果の一つであり、大変光栄に思います。

この製品は従来、熱間プレスでしか成形できなかった複雑な形状に対し、硬い材料に適した独自工法、理論的な成形割れ判定手法、精度や性能を満足するための形状工夫など過去の知見も掛け合わせた新たな手法を開発し、従来品以上の品質を達成しました。同時に量産体制も確立し、大幅な生産性向上、コスト低減やCO2排出量の削減も可能としました。

今後もこの栄誉を励みに、もっとお客さまに喜んでもらえるような製品開発に挑戦し続けます。

日本精工/医療従事者にも患者にも嬉しい搬送アシストロボット MOOVO

ロボ片手操作ーストレッチャー搬送

日本精工の「搬送アシストロボット MOOVO(ムーボ)」は、看護師や看護補助者によるストレッチャー搬送を支援する。片手での簡単なリモコン操作だけで、医療従事者による自由自在なストレッチャー搬送を実現する。

ロボットには電動キャスターを搭載し、シームレスに手動と電動を切り替えできる。これまで通り、手動でストレッチャーを動かすことも可能なため、既存の搬送ワークフローを変更することなく導入することができる。また全方向に対する段差の乗り越え性能を持つとともに、患者視点での乗り心地や静穏性を兼ね備える。

既存のストレッチャーにアタッチメントを取り付けるだけで装着できるため、ロボット導入時のコストや負担を軽減する。今後、製品改良を重ねてベッド搬送やリネンサプライなどの搬送にも適用拡大する。将来的には病院や医療現場以外での多用途搬送支援ロボットとしても提案する。

喜びの声/医療現場の声聞く

-

執行役専務技術開発本部長 近江 勇人 氏

執行役専務技術開発本部長 近江 勇人 氏

「搬送アシストロボット MOOVO」は当社の中期経営計画MTP2026の「新商品を育てる」という取り組みから生まれた開発品の一つです。社会・ファイナルユーザーに価値を届ける新商品技術開発として、開発者が何度も医療現場に足を運び、現場の声を聞いてロボットを作り上げました。

本ロボットは当社が長年培ってきたコア技術を活用し、四つのモーターの高度な制御により、ストレッチャーの加減速や全方向へのスムーズな移動をアシストします。また本ロボットはさまざまな搬送用途への展開が可能であり、労働力不足・労働環境の改善への一助になるものと考えております。今後もコア技術を生かして新商品を育て、新たな価値創出を通じて社会に貢献してまいります。