-

業種・地域から探す

続きの記事

非破壊検査・計測・診断技術

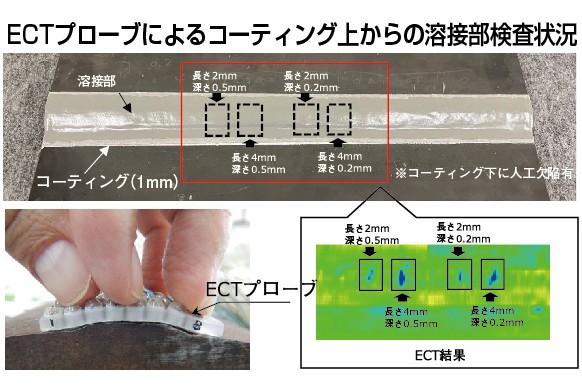

従来表面検査を代替する渦電流探傷技術を活用した溶接部の検査効率化

【執筆】 三菱重工業 総合研究所 電子・物理研究部 上席主任チーム統括 工学博士 浦田 幹康

構造物の表面検査技術として磁粉探傷試験(MT)や浸透探傷試験(PT)が広く適用されている。しかし、これらはコーティング除去などの前処理作業に時間を要する。その対策として従来のMT/PTを代替する渦電流探傷技術(ECT)を紹介する。

プラント設備では、その運転状態によって経年的な劣化に伴うさまざまな損傷が懸念される。これらの設備の損傷状況を把握することは、プラントを運用する上で重要だ。損傷の中でも、溶接部では疲労などに伴う亀裂が多く発生しており、これを検知する非破壊検査技術として、MTやPTが広く適用されている。

しかし、対象物表面にコーティングや高温酸化スケールなどが施工・付着している場合は、ブラスト処理やグラインダーによる研磨が必要であり、これらの前処理作業に時間を要する。一方、近年はプラントの稼働率向上・定期検査期間の短縮が強く求められている。損傷発生リスクが増加した設備に対して、信頼性向上と期間の低減を両立可能な保守技術の確立が課題だ。

これらの課題に対し、前処理不要、かつ従来検査と同等程度の検出性を持つECTを活用した高効率検査技術の適用が進んでいる。ECTは導電性を持つ試験体に交流電流を印加したコイルを近接させることで渦電流を発生させ、その渦電流の変化から試験体表面に存在する傷を検出する技術である。ECTは電磁誘導を用いた検出方式であり、この特徴を利用してコーティングなどが付着した状態でも欠陥を検出可能だ。

図のECTプローブは複数コイルで構成されており、フレキシブルな材料を用いて3次元(3D)造形したコイルホルダーにコイルをはめ込んだ構造だ。また、同プローブはモジュール化されており、3D造形したコイルホルダーのサイズや形状を変更することで、溶接部やさまざまな形状に容易にフィットできる特徴を持つ。

また、ECTによる検査結果は波形情報としてデジタルデータで保管されるため、従来のMT/PTにおける写真やスケッチによる記録と比べて取り扱いが容易、かつデータベース化による過去記録との比較・参照などが可能で、ECT適用により多くのメリットが期待される。