-

業種・地域から探す

続きの記事

研削盤&研削加工

超精密研削加工の非熟練化と省人化

【執筆】 ナガセインテグレックス 営業本部 企画部 企画室 安澤 寿洋

表面観察・センシング・AI解析/形式知でマシン自律制御

サブミクロンの形状精度とナノメートルの粗さを同時に達成する研削加工の非熟練化は、長年の課題であるが、今日まで解決できていないのが実情である。マシン、砥石(といし)、保持具などの適切なシステム構築と熟練者が加工中に行っている五感を駆使した加工条件の変更などの適応制御が極めて高度で複雑であるのが一因である。ここでは、砥石表面観察と最新のセンシング技術とAI(人工知能)を利用した非熟練化の事例を紹介する。

加工知見

熟練者が加工中に行う加工要件を満たすマシンや砥石、保持具(十大要素)などのシステム構築と加工中の適応制御には、高度な加工知見のデータベース化や研削中のセンシングの高精度化、砥石性状変化の機上計測などが不可欠である。その中でも特に研削加工を難しくしているのは、熟練者であっても砥石表面性状を実際に見られない点である。

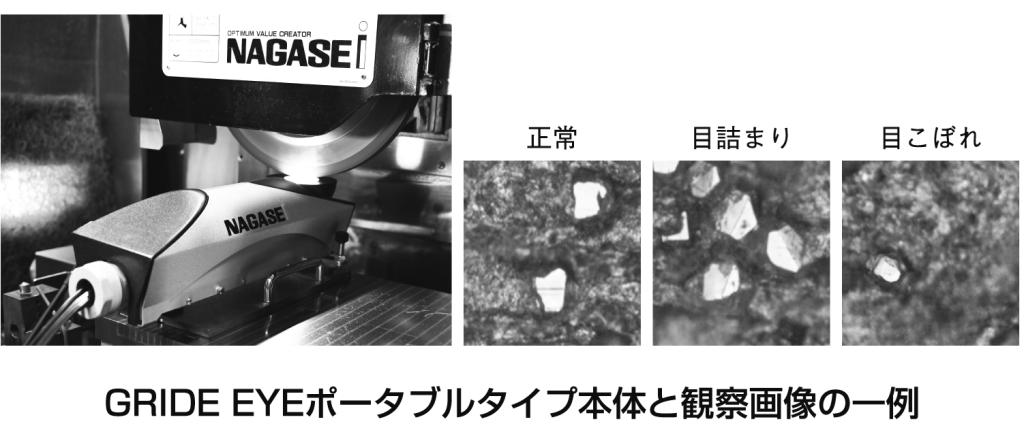

当社が開発したAI砥面観察システム「GRIDE EYE」は研削砥石をマシンから外すことなく回転中にダイレクトに短時間で砥石の表面を撮像し、AI解析を行うシステムである(写真)。

オンマシンで砥石を取り外すことなく砥石表面の画像を高速(最高回転数は毎分6000回転、最高周速は毎分30メートル)で撮影できる。それだけでなく、加工前後の同一点の比較が可能なため、加工前後の砥粒の脱落状態や摩耗、目詰まりなどの状態を可視化して評価することができる。この画像を基に、さまざまなAI技術を用いて数値化や評価、判定を行うことで、これまで困難であった加工能率や加工品質の最適化を行える。こうして暗黙知から形式知への転換を図れる。

当社では最小限の画像量で、AIによりモデル作成ができるソフトウエアを開発した。前処理不要で画像分類と物体検出ができる。対象ワークを加工した際の砥石表面画像と加工の評価結果を学習させることで、ドレスタイミングやその他の加工条件の最適化判断をすることも可能になる。

さらにGRIDE EYEの機上常設タイプや、高速検出に関する開発も進めている。砥石表面性状の変化を解明することにより、研削加工の課題を解決していきたい。

加工数値化

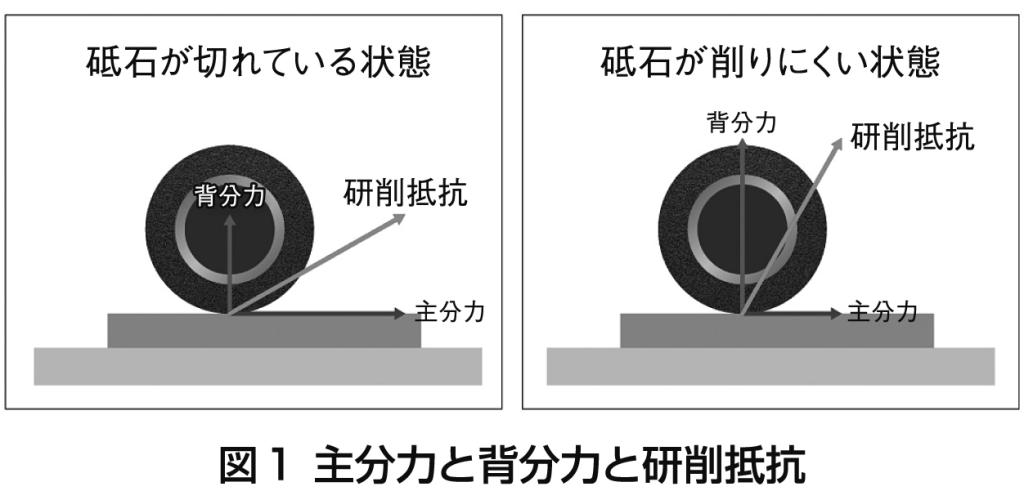

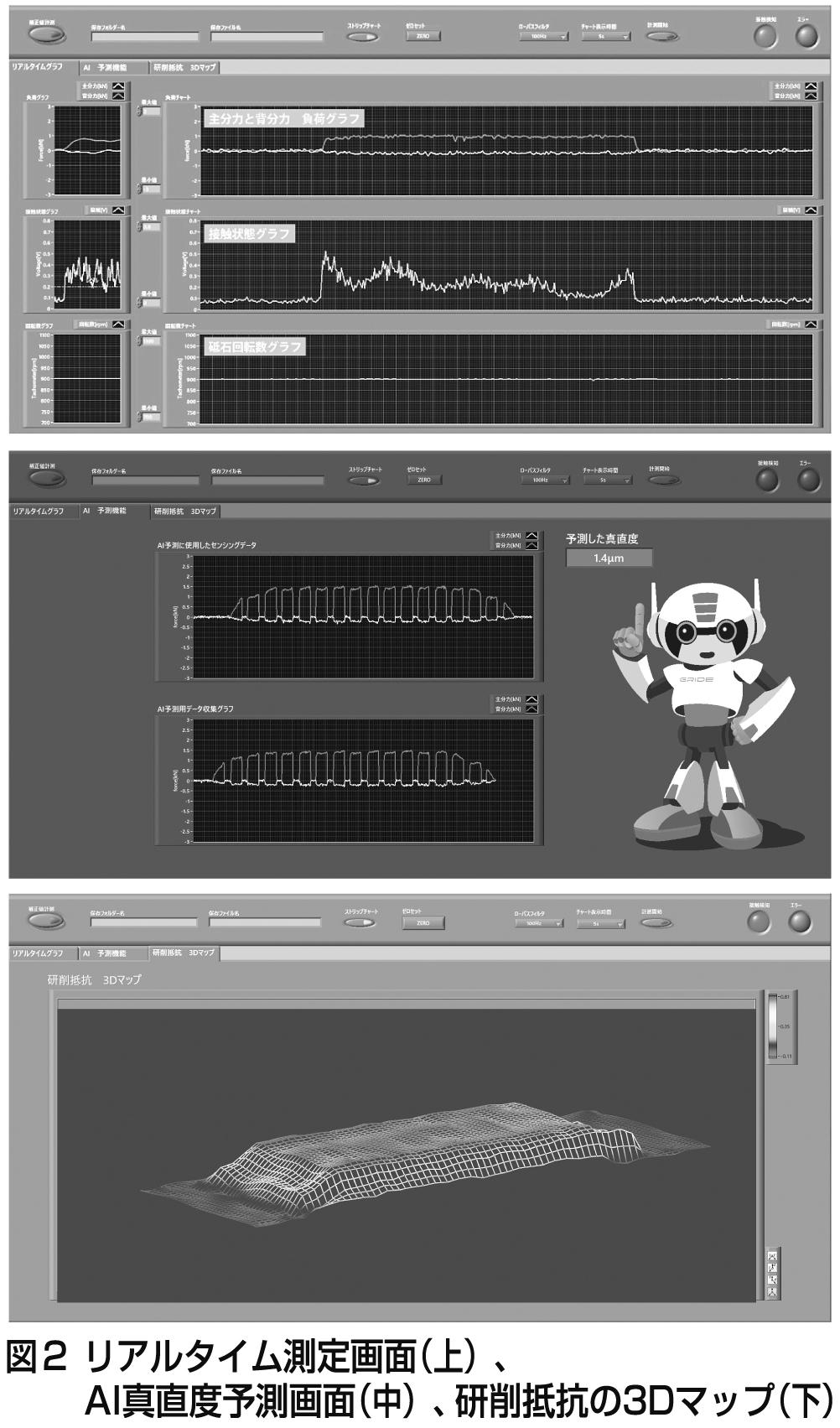

次に、研削加工中の高精度センシングの事例を紹介する。当社が開発したNPXスピンドルは、熟練技術者のみが検知することができた加工状態の変化を、誰でも画面上で確認できるシステムである。NPXスピンドルに組み込まれたセンサーにより、加工中の砥石軸にかかる研削抵抗(主分力と背分力)をリアルタイムに検出する。

成形平面研削盤の場合、主分力は砥石の接線方向、背分力は砥石の法線方向にかかる力である。砥石が切れている状態では主分力が大きくなり、切れ味が悪くなると背分力が大きくなる傾向にある(材質と使用砥石によって傾向が変わることもある)。検出された主分力と背分力の比率から、総合的な研削抵抗を求めることができる(図1)。

検出された研削抵抗から、砥石の切れ味や加工負荷、ツルーイング・ドレッシング状態、研削条件の適正判定など、非熟練者でも熟練技術者と同じ基準で加工中の切れ味や加工状態をリアルタイムに判定できる。加工不具合や条件出し加工数の削減につながる。

さらにAIと組み合わせることで、現在の加工状況から予測される加工精度を数値化することも可能である。

図2はアルミナセラミックスを研削加工した際のデータである。事前に収集した加工時のセンシングデータを基に、AIモデルを作成する。そしてNPXスピンドルによってリアルタイムの測定データを収集し、加工状況から予測される真直精度を数値化できる。また研削抵抗の測定データを基に3次元(3D)マップを作成することも可能である(特許出願中)。

AI研削盤

このような開発を進め、最終的にはマシン自体が自律制御を行うAI研削盤のシステムを確立したいと考えている。

非熟練化につながる新たな加工システムの紹介をさせていただいた。このような加工システムと超精密研削盤を組み合わせることによって、研削加工の課題を解決して超精密研削加工の非熟練化や自動化、省人化といった真の生産性向上が実現すると考える。