-

業種・地域から探す

続きの記事

研削盤&研削加工

8インチ半導体向け硬脆材料に対応した2頭精密平面研削盤の開発

【執筆】 ジェイテクトマシンシステム 先行開発部 SiCグループ グループ長 小倉 良延

地球温暖化の環境問題が取り上げられる中、脱炭素社会の実現に向けた世界的な流れを受け、エネルギー効率の高い技術への転換が急速に進んでいる。半導体分野では従来のシリコン(Si)に代わって、炭化ケイ素(SiC)や窒化ガリウム(GaN)といったワイドバンドギャップ半導体市場が加速度的に広がっている。一方で、研削工程に対する要求も急激に高まっている。高能率、高精度、低コスト(砥石〈といし〉の低摩耗率)という三つの条件が求められており、製造ライン全体のスループットや歩留まりに直結する要素となっている。ここでは、このような背景を受け開発した2頭平面研削盤を紹介する。

2頭平面研削盤「DDT832」開発の狙い

-

2頭平面研削盤DDT832 正面 -

近年注目されているパワー半導体のSiCに着目すると6インチ、8インチのウエハーが普及し始めている。これらの市場を拡大するには、コストダウンが急務となっており、自動化や枚葉加工が可能な研削加工が注目されている。

研削加工が注目されているポイントとして、ボンドに固定されたダイヤモンド砥粒(とりゅう)からなる砥石でウエハーを削ることができるため、効率よくウエハーを除去することが可能な点が挙げられる。さらにウエハー表面の平坦度や厚み精度を高い水準で確保できるため、後工程の負担を軽減することができることと、砥石の摩耗量が少なく、工具寿命が長いためコストの低減を目指すことができることが挙げられる。

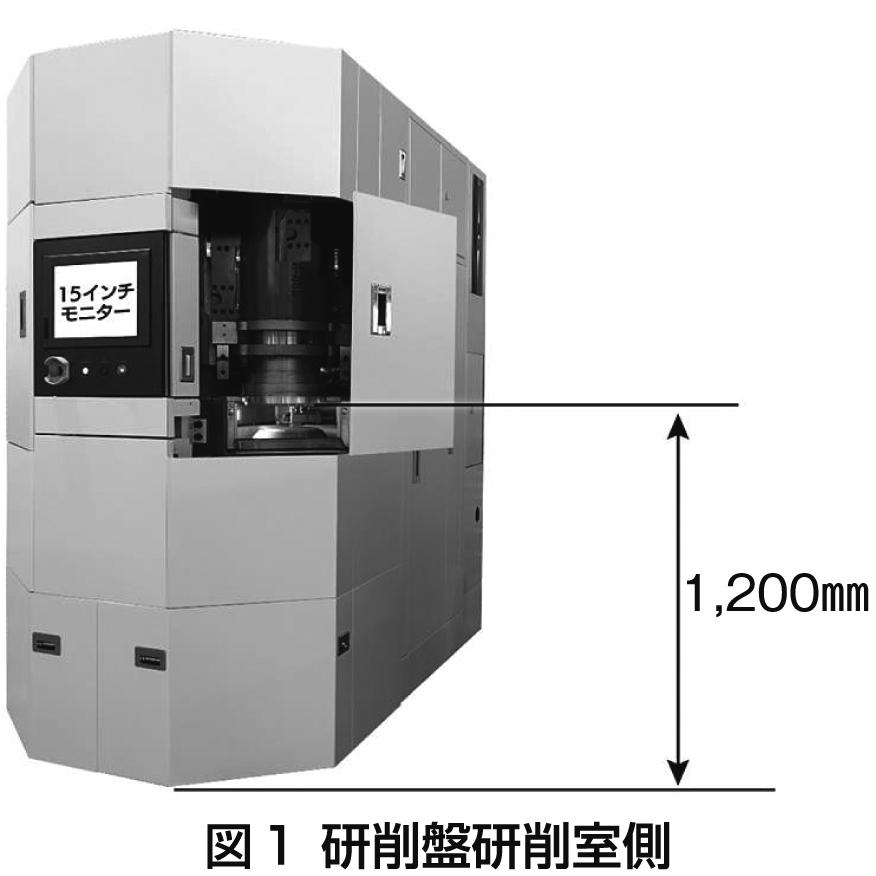

これらの高能率・高精度・低コストに加え、自動化の要求に応えるために開発し、「セミコン・ジャパン2024」に出展した、2頭平面研削盤DDT832(写真・図1)を紹介する。

本機は「POWERFUL & COMPACT(力強さと省スペース)」を開発コンセプトとし、二つの独立した高トルクなスピンドルを搭載し、それに適したコラムの形状や構成にすることで、限られたフロアスペース内で硬質・難削材料に対し最大限の生産性を発揮できるよう設計した。

開発コンセプト

①2頭同時研削を生かした生産性の向上

ウエハー研削盤には一般的に、最低でも粗加工と仕上げ加工の二つの工程があり、2種類の砥石を使い分ける必要がある。独立した2頭のスピンドルを搭載することで、粗加工と仕上げ加工の両工程を1台に集約することが可能となり、1頭機を2台設置したり、1台で工程ごとに砥石を交換したりする必要がなくなる。そのため、単純に1頭機に比べて2倍の生産性が見込める。ロータリーテーブル上にウエハーを保持するチャックを3機備えており、研削に使わないステーションを利用し研削中にウエハーの着脱ができるので、非研削時間はロータリーテーブルが回っている数秒に抑えられる。

②自社開発スピンドルによる圧倒的切り込みトルクを発生可能に

SiCなどの硬脆(こうぜい)材料は極めて硬く、ダイヤモンド砥粒を高荷重で押し込む必要があり、求められる砥石スピンドルの特性として法線抵抗に負けない強度と接線方向の力を発生させる高トルクが必要となる。

当社の精密機器事業部との共同開発により、転がり軸受タイプとエア軸受タイプの2種類の砥石スピンドルをラインアップした。どちらも高出力モーターを内蔵しており、直径300ミリメートルの砥石が使用できる。切り込み時に発生する高トルク性能を低速回転から高速回転時まで維持できるモーターを採用した。粗加工には高剛性を生かした転がり軸受タイプ、仕上げ加工には低振動を生かしたエア軸受タイプを標準装備したことで粗加工は力強く、仕上げ加工は精度良く安定的な加工が可能となった。半導体材料の種類によって、エア軸受と転がり軸受の組み合わせは用途に応じて選択可能なパッケージを用意した。

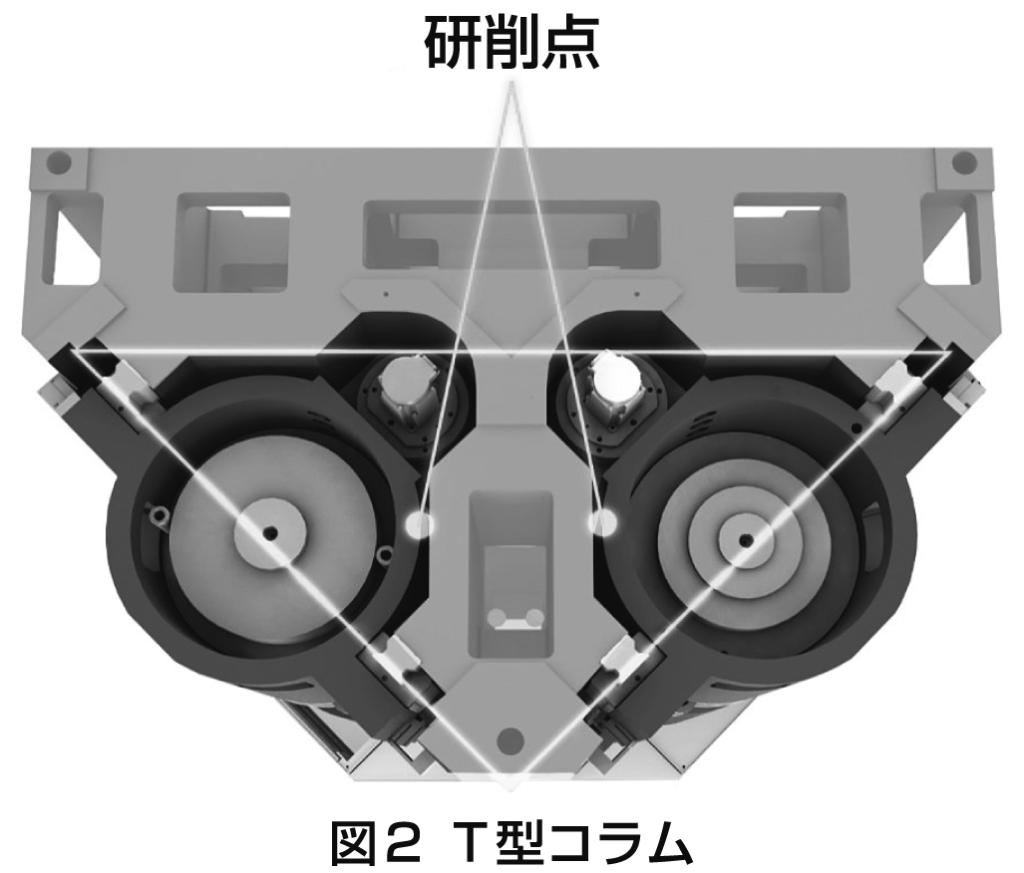

③T型コラム形状の考案

2頭の高強度なスピンドルを搭載するにあたり、最適なコラム形状を考案した(図2)。2頭のスピンドルを横並びに置いた構造では、スピンドルの自重による偏荷重を支えられる強度のある構造にする必要があることや、二つのスピンドル間の距離が広がるため、ウエハーを保持する3チャックを載せたロータリーテーブルが必然的に大きくなり、設備のコストアップや変位量の悪化が考えられた。T型コラム形状にすることでコラムの外周からなる三角形の内側にスピンドルを配置することができ、スピンドルの自重によるコラムの変位を抑えることができた。

また、コラムの重心付近を研削点にすることで研削点から受けるオフセット荷重にも強く、変位を最小限に抑えられる。機械幅の削減にもつながり、目標の1300ミリメートルを達成することができた。

④設備に合った砥石の開発

鋼などを削る研削盤と違い、半導体向け研削盤ではドレス(目立て)については、砥石を交換した時に振れ取り目的で実施するが、その後ドレスを行わないことが一般的で砥石層が使用限界になるまで研削し続けることが求められる。

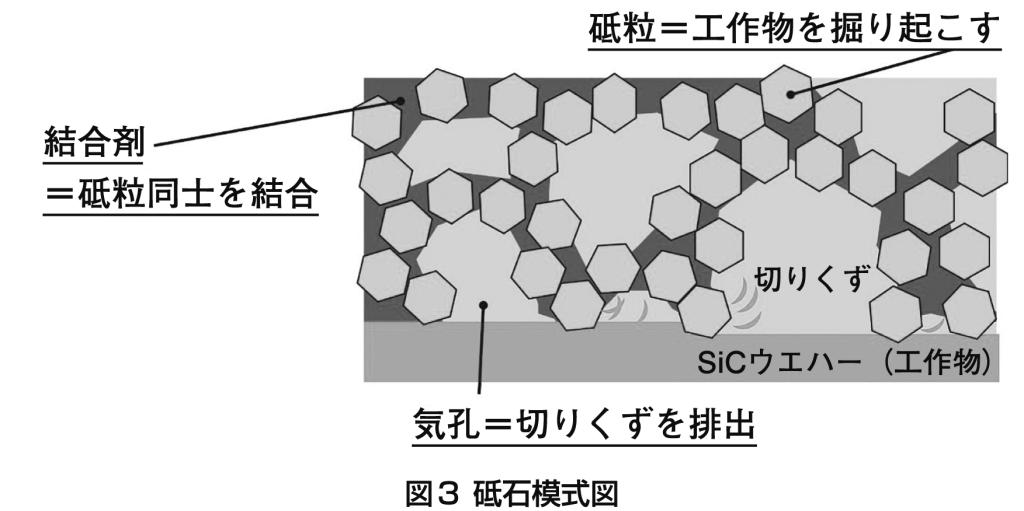

研削砥石の結合剤であるビトリファイドボンドの模式図を図3に示す。砥粒の切れ味を維持するためには適度に自生発刃することが必要である。この自生発刃の頻度、量を制御するには砥石の構成要素である「砥粒」「結合剤」「気孔」の割合や分散性の調整が必要である。

砥粒は工作物を掘り起こす役割をし、気孔は切りくずを排出する役割を持つ、結合剤は砥粒同士を結合する役割があり、砥粒と気孔の量や大きさにより砥石の強度が大きく変化する。結合剤の強度によって砥粒保持力が変化し、砥石の摩耗量が大きく変わるため、その配合の調整は容易ではない。

自生発刃しない砥石は摩耗量が極めて低いが切れ味が失われ、連続で研削することができない。また、強度の弱い砥石は自生発刃が活発に行われ、切れ味は維持するが、摩耗量が多くなる。

グループ会社のジェイテクトグラインディングツールでは、以前より高強度ガラス結合剤を採用することで、砥石強度を従来比1・7倍に高め、砥石摩耗量を抑制できる「nanoVi(ナノブイアイ)」を開発、販売しており、ウエハー品質の安定生産と工具費削減に貢献している。

このほど、DDT832に搭載するにあたり改良した。粗加工では従来に比べ、作用砥粒数を増やし砥粒保持力を強く調整することで、設備の性能を最大限発揮させる高トルク領域での安定加工が可能となり、低摩耗量を実現した。

仕上げ加工においても、エアスピンドルの低い振動特性や回転精度の高さから、切れ味向上を目的として1水準大きい砥粒を使用した場合でも表面粗さの安定と、摩耗量の低減が可能となった。

2025年5月時の加工事例としては、8インチSiCウエハーにおいて、粗加工では2000番のビトリファイドボンド砥石を用いて10連研の平均摩耗率16%を達成しており、仕上げ加工では2万番のビトリファイドボンド砥石を用いて、同じく10連研の平均摩耗率96%、表面粗さSa2ナノメートル以下を達成しており、条件次第ではさらなる向上も可能となっている(摩耗率は砥石摩耗量をウエハー除去量で除した割合)。今後も加工条件と、砥石の開発を進めていきたい。

⑤トレーサビリティー(履歴管理)の強化

近年、進化している画像判定技術を研削室へ投入前のウエハー芯出しに採用した。機械式の芯出し器ではなく、ウエハーの外径全体を撮像し、オリエンテーションフラットやノッチの角度情報と、中心位置情報を計測し研削室に投入することができる。その副次効果として、ウエハーの刻印も同時に読み込むことが可能になり、その刻印データと加工データをひも付け記録することができるようになった。これにより異常発生時のさかのぼりが容易になり品質保証データの一つとして取り扱うことができる。

抜群の作業性

研削段取りオペレーターの作業性を考慮し、見やすい文字の大きさを追求し、15インチの大画面モニターを搭載した。操作性の向上だけではなく、加工中のトルク波形やインプロセスゲージの寸法もモニタリングできる。砥石交換時には無理な体勢にならないように、なるべく体に近い配置をとり、精度を微調整するためのチルト変更時も、一般的な工具で変位センサーの数値をモニターで確認しながら、直感的に分かりやすく作業できるように工夫した。

カーボンニュートラルへの取り組み

①電源回生システム

サーボモーターの減速時に発生するエネルギーを再利用する電源回生技術を利用することで、二酸化炭素(CO2)排出量を削減する。

②エネルギーモニター(オプション)

設備の消費電力量、エア使用量をCO2排出量に換算し、設備の状態別に記録。積み上げグラフに表示することで、エネルギーの見える化を実現した。また、時間・週・月ごとの積算表示を切り替え可能で、設備のエネルギー使用量の変化や状態把握に役立つ。

おわりに

SiCウエハーの大口径化に伴い、新しいスライス技術や、結晶成長技術開発が進んでおり、研削加工技術も進化が必要になっている。今後も設備開発と加工技術開発、砥石開発の三つの視点から、新たな技術を提供していきたい。また、本設備は8インチSiCウエハーをターゲットに開発したが、GaNや酸化アルミニウム(Al2O3)など他の硬脆材料にもこの加工技術は応用できる。

新たなワイドバンドギャップ半導体材料が研究開発されている中で、さまざまな可能性を探りながら、今後も顧客の困りごとを解決するための技術、機能、品質を織り込んだ製品をタイムリーに供給していきたい。ジェイテクトグループがモノづくりとモノづくり設備でモビリティー社会の未来を創るソリューションプロバイダーになるような成長を目指していく。