-

業種・地域から探す

加工精度・高生産性・設備のフレキシブル性に応える研削盤

【執筆】ジェイテクト 工作機械・システム事業本部 工作機械技術部 標準機開発室 プロジェクトマネージャー 清田 大

-

図1 CNC円筒研削盤 「G1 Series Type Bt」

厳しさを増す昨今の経済状況の中で、我々の主な顧客である自動車メーカー、家電メーカー、一般産業機械メーカーなどは製品コストや品質競争において常に優位性を確保するため、研削盤設備に対してもより安定した加工精度、コスト低減のための高生産性、製品ライフサイクルの短縮・多様化などに伴う設備のフレキシブル性の要求を一段と強めている。ここではこれらの要望に応えるために開発した、小型シャフト部品の量産加工に最適なコンピューター数値制御(CNC)円筒研削盤「G1 Series Type Bt=図1」を紹介する。

豊富なバリエーション

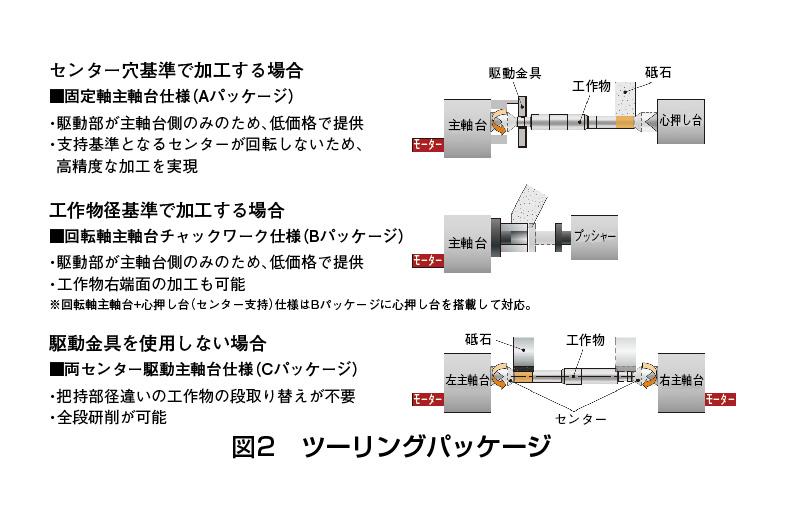

本機はストレート砥石(といし)の取り付けが可能な「G1P32Bt」と、アンギュラ砥石の取り付けが可能な「G1A32Bt」の2シリーズをそろえている。また顧客の生産形態にあったツーリングパッケージ(図2)や搬送パッケージを用意し、選びやすさを追求した。

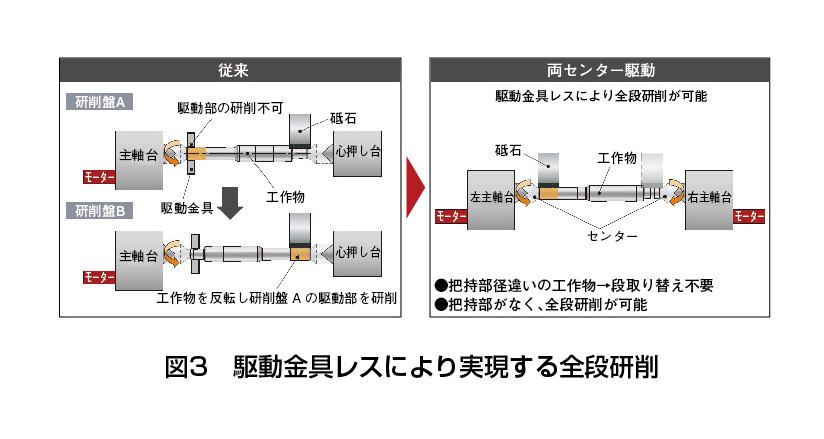

駆動金具レスにより実現する全段研削

工作物の両センター穴と工作物を支持するセンターとの間に発生する摩擦力が、研削時の接線研削抵抗力以上の摩擦力になるように、センター加圧力を制御して工作物を保持する。この方式で左右の主軸を同期回転させることにより、駆動金具を用いずに研削加工が可能となる(図3)。本主軸台のメリットを次に示す。

①駆動金具やチャックが不要となるため、多種工作物を研削する場合の工作物変更の際、それらの交換段取り時間が不要となる。

②工作物の両端部を研削する場合、従来は駆動金具やチャックがあると工作物の端部が研削できないため、2工程に分割してローダーなどの反転装置を用いて1台の機械で加工するか、2台の機械を必要とした。本主軸台では1台の機械で両端部をワンチャッキング加工できる。

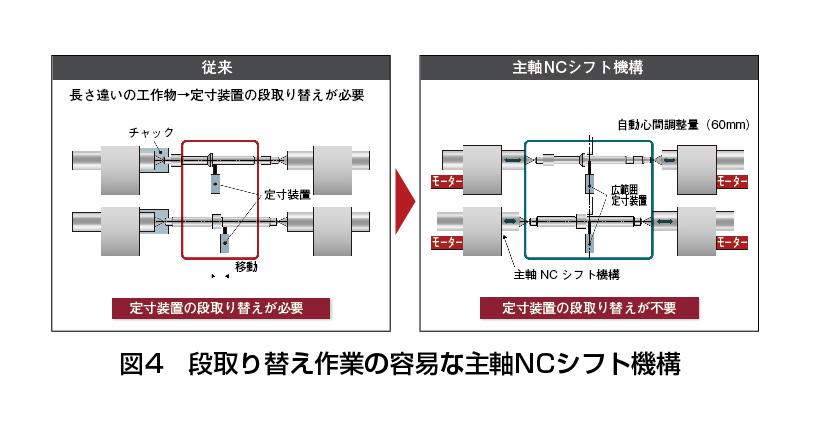

段取り替え作業の容易な主軸数値制御シフト機構

従来は長さ違いの工作物を加工する場合、工作物に合わせて定寸装置の段取り替えをする必要があったが、工作物の長さに合わせて自動で主軸の心間調整をすることにより、定寸装置の段取り替えを不要にした(図4)。

普通周速度cBNホイールによる研削加工

本機は普通砥石仕様に加えて、普通周速度(毎秒45メートル)の立方晶窒化ホウ素(cBN)ホイール仕様を選択できる。従来、cBNホイールを使った研削加工では、砥石周速度毎秒80メートル以上の高周速度の研削で生産能率を高めることによりサイクルタイムを短縮し、設備台数の削減を図ってきた。

しかし、砥石周速度の高速化には、砥石軸モーターや研削液供給装置の大型化、研削液飛散防止のための全体カバーの構造の複雑化などが必要となり、普通砥石仕様よりも設備費が高価になるという欠点があった。

普通周速度cBNホイールによる研削加工は①普通砥石仕様の機械構成を最大限に活用し、最小コストでcBNホイールによる研削加工ができる②cBNホイールの持つ低ツールコストや高生産性といった長所を引き出せるーといったメリットがある。

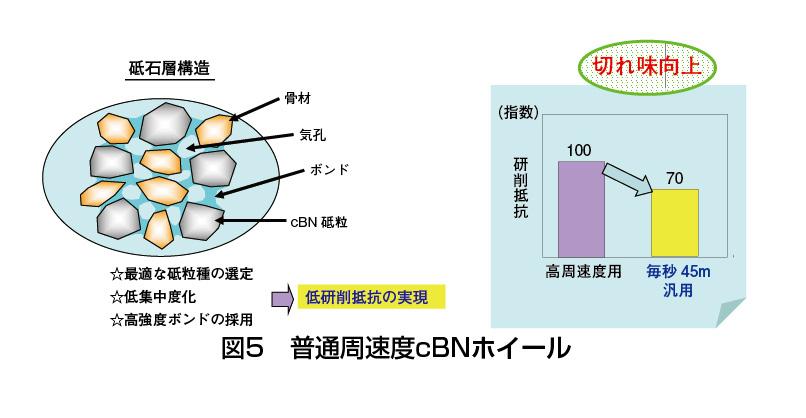

普通周速度cBNホイールの特徴

従来の高周速度cBNホイールを普通周速度でそのまま使用すると砥石摩耗量が多くなるため、砥石修正インターバルが短くなり、結果的に砥石寿命が短くなる。

それに対し普通周速度cBNホイールは、普通周速度での使用時に最適な砥粒(とりゅう)、集中度、ボンドを選定することにより低研削抵抗を実現し、砥石寿命を従来の高周速度cBNホイールと同等にした(図5)。

ランニングコスト40%低減

普通周速度cBNホイールを用いると、次に述べるような効果により、従来の普通砥石仕様の設備に対しランニングコストを約40%低減できる(当社試算による)。

①砥石交換頻度の削減

cBNホイールの砥石修正インターバルは普通砥石と比較して約60倍伸ばせる(研削条件などにより砥石修正インターバルは変わる場合がある)。これを砥石交換周期に換算すると、普通砥石で2週間に1回必要な砥石交換を、cBNホイールでは7カ月に1回の交換頻度に削減できる。

②砥石径変化による研削条件変更工数の削減

普通砥石の場合、砥石径が最大径から最小径に変化していく間で砥石周速度が変化し、研削精度維持のために何度か研削条件を変更する必要がある。cBNホイールの場合は、1回当たりの砥石修正インターバルが長く、しかも砥石径が最大径から最小径に変化しても直径で数ミリメートルしか変わらないため、砥石周速度にほとんど変化がない。このため最初に設定した研削条件を最後まで変える必要がない。

③研削液設備のメンテナンス工数の削減

普通砥石の場合は切りくずの中に脱落した砥粒が混入し、研削液供給装置内に砥粒が沈殿し堆積するため、定期的にそれを取り除く作業が必要である。それに対し、cBNホイールでは切りくずに砥粒はほとんど混入せず、研削液供給装置内に堆積することもないので、メンテナンス工数を減らすことができる。

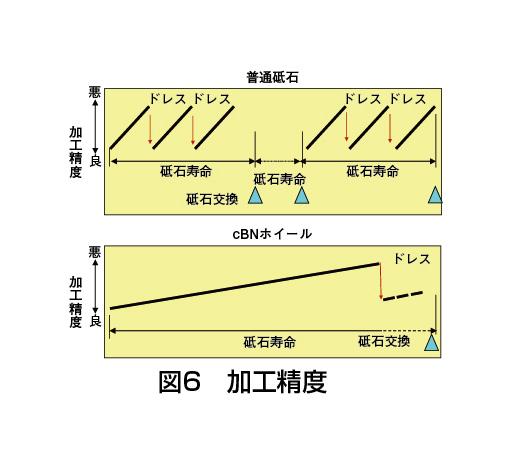

加工精度の長期安定化

cBNホイールの場合、脱落する砥粒がほとんどないため、最初に砥石修正したときの砥石の表面性状が長く維持される。

例えば普通砥石で10本に1回の砥石修正が入る場合、1本目と10本目で工作物の表面粗さの状態には大きく違いがあるが、cBNホイールでは1本加工するごとの表面粗さの変化が小さいため、砥石修正インターバルを長くすることが可能となり、工作物の加工精度を長く安定的に確保できる(図6)。

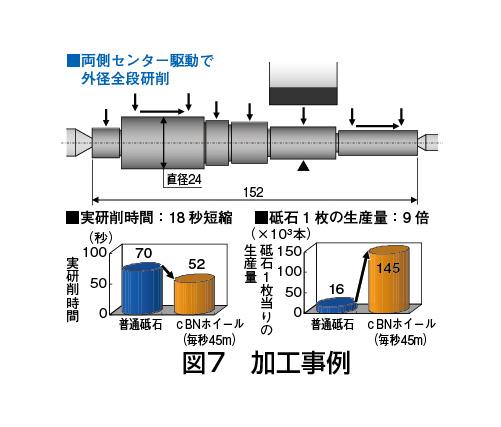

加工事例

本機を用いた小型シャフト部品の加工事例を紹介する(図7)。この部品は工作物の両端を加工する必要があるため、従来は2工程に分割し、ローダーなどの反転装置を用いて1台の機械で加工するか、2台の機械を必要としたが、本機では前述の両側駆動主軸台を搭載することによって1台の機械で全ての加工部をワンチャッキング加工できる。

また、普通周速度cBNホイールで加工することにより、実研削時間は普通砥石での加工に対して18秒短縮でき、砥石1枚で生産できる工作物本数は普通砥石に対して9倍になるため、生産性を向上できる。

こだわりの操作性

本機は当社が80年の歴史の中で顧客とともに築き上げてきたノウハウを生かした研削サイクルを、標準搭載している。オペレーターが任意の研削サイクルを自らプログラミングすることなく、パラメーターの設定だけで作成できる。また初めての人でも簡単に研削条件を決定できる、研削条件自動決定機能も標準搭載。全研削サイクルに対応した。工作物の大きさなど4項目を入力するだけで、自動で研削条件を決定する。

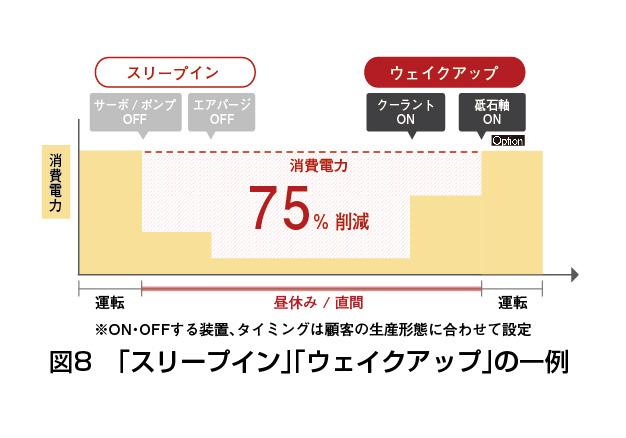

カーボンニュートラル

設備の「非加工時間」「加工時間」それぞれのエネルギーを削減し、顧客の生産工場での二酸化炭素(CO2)排出量を削減し、脱炭素社会の実現に貢献する。「非加工時間」では待機エネルギーの削減に着目し、「スリープイン」「ウェイクアップ」機能を搭載した(図8)。

「スリープイン」機能は休憩時間に入ると、モーターやポンプ類、エアパージなどを適切なタイミングで自動オフする。「ウェイクアップ」機能は生産開始後の加工精度を維持できるよう、あらかじめ設定したタイミングで暖機運転で必要なクーラント吐出や砥石軸を起動する。生産開始時には機械が万全の状態となっている。

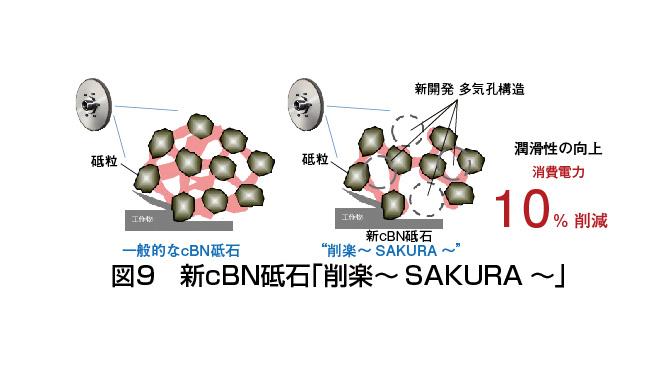

「加工時間」については研削抵抗を減らすことで消費電力を抑制する。新cBN砥石「削楽~SAKURA~」をグループ会社のジェイテクトグラインディングツールと開発した(図9)。多気孔構造により潤滑性が向上することで、消費電力を10%削減できる。これらの組み合わせにより、年間約11トンのCO2削減を可能にした。

おわりに

小型シャフト部品の量産加工に最適な研削盤として、生産性向上や信頼性の向上に対応できる本機を開発した。今後も顧客の困りごとを解決するための技術・機能・品質を盛り込んだ製品をタイムリーに供給し、顧客の工程原価低減に貢献できる設備を提案していきたい。