-

業種・地域から探す

輸送・製造関連産業のGX推進

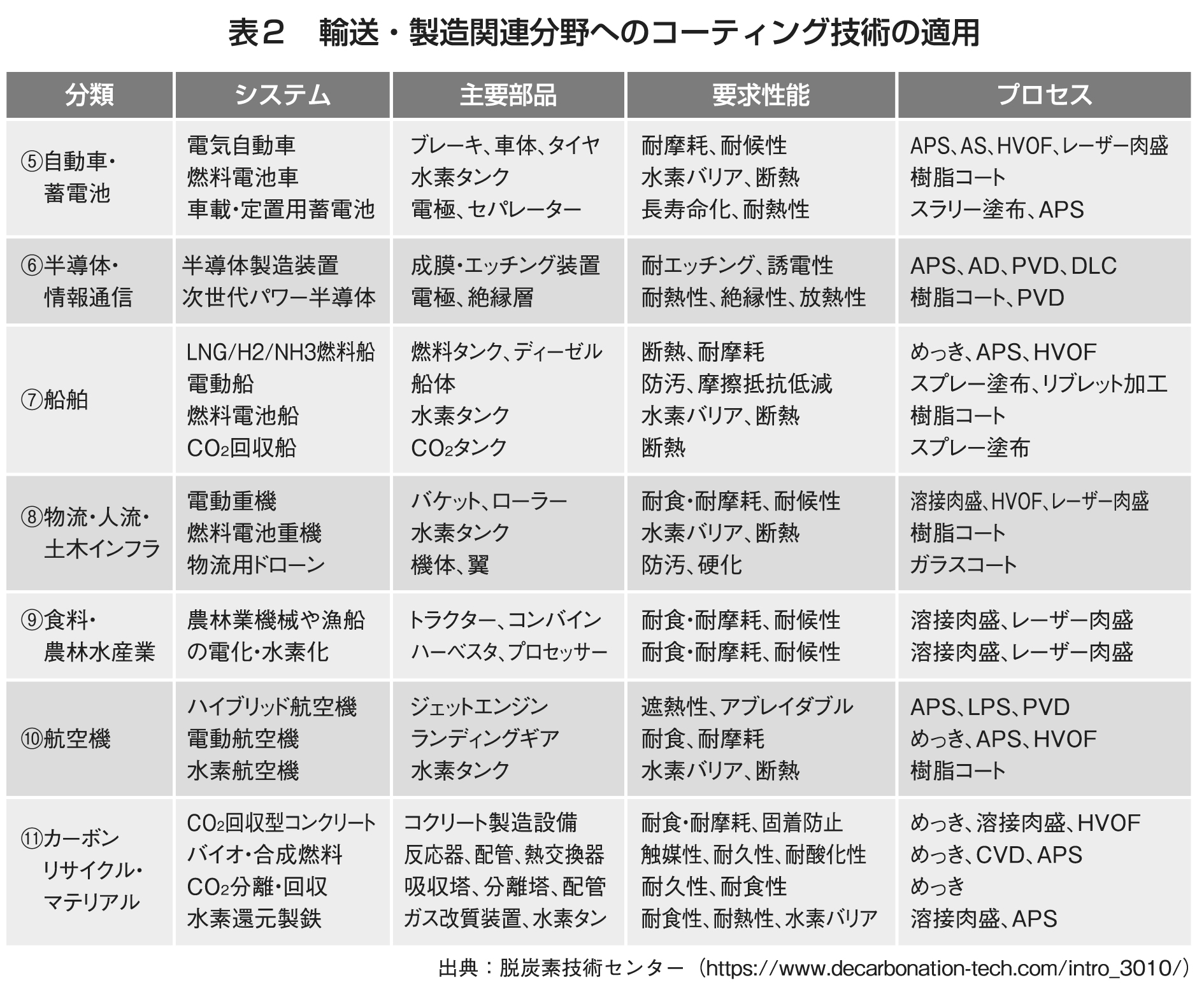

国内のCO2排出量の24・4%を占める産業部門と、17・8%を占める運輸部門の脱炭素化も重要であり、政府は表2の7分野を対象にGX推進を表明している。

自動車用コーティング技術

自動車用エンジンには、シリンダーボアやピストンリングなどに耐久性改善のため耐摩耗コーティングが施工されているが、今後、電動化が進むために需要は減少する。ただ、搭載される蓄電池の生産量は大きく拡大するため、蓄電池製造装置の耐食・耐摩耗コーティングの需要拡大が期待される。

一方、ディスクブレーキは、鋳鉄・鉄鋼製ローター表面に耐熱・耐摩耗コーティングが施され、ブレーキパッドで挟み込み制動力を発生させている。

ところが、23年11月、欧州議会で成立した次期排ガス規制(Euro7)で、タイヤとブレーキからの非排気粉じんが規制対象に加えられ、25年と35年の2段階で強化される。また、米国ワシントン州とカリフォルニア州では、生態系への影響防止から、ブレーキ摩擦材に含まれる化学物質規制の州法が発効された。

そのため、曙ブレーキや日清紡ブレーキなどが、低粉じん摩擦材の開発を進めている。エリコンメテコは、EU市場に向けてディスクブレーキへの金属基複合材料(MMC)のAPSや、ニッケル、コバルト、銅を含まないレーザークラディングを商品化している。

また、軽量化と耐熱性に優れたC/CコンポジットやCMC製のディスクローターも高級車向けに実用化されており、将来的には電気自動車への適用が期待される。

半導体製造装置向けコーティング技術

ドライエッチング工程では、シリコンウエハー上の絶縁膜をフルオロカーボンプラズマで局所的にエッチングして微細な回路パターンを形成する。そのためドライエッチング装置の構成部材には、フルオロカーボンプラズマによる腐食を防止し、発生する微小粒子によるコンタミを防ぐため耐プラズマコーティングが施されている。

2000年代にAPSによるイットリア皮膜の有効性が確認されて適用が広がった。しかし、多孔質な溶射皮膜に比べて緻密で平滑なエアロゾルデポジション(AD)皮膜は、腐食による粗面化が少なく、微小粒子の発生を抑制できることが明らかにされ、10年代には低発じん性に優れたAD皮膜の適用が進められた。

一方で、フルオロカーボンプラズマの耐性に優れた材料開発も行われ、イットリア(Y2O3)よりもフッ化イットリウム(YF3)、さらにオキシフッ化イットリウム(YOF)の優位性が明らかにされている。

プロセス面では、緻密で平滑な皮膜を形成できるサスペンションHVOF溶射(SHVOF)などの評価が進められた。また、半導体プロセスの微細化が進む現状から、粒子噴射型コーティングではコンタミ回避に限界があるとし、イオンアシスト蒸着法などのPVDや配管内面など複雑部品への施工が可能なCVDの評価が進められている。

航空機エンジン用コーティング技術

現在、商用航空機エンジンの主流はターボファンエンジンで、エンジン内部の基本構造は発電用ガスタービンと同じで、燃焼ガス温度は1550度Cに達している。動静翼には、耐熱温度1100度C級の超合金にプラチナ/アルミ複合コーティング、その上に電子ビーム物理蒸着法(EB-PVD)で柱状組織のYSZを形成するTBCが施工されている。

一方、軽量化が必須の航空機エンジンでは、米GEが開発を進めてきた軽量で耐熱温度1300度C級のCMCが、小型機用「LEAPエンジン」の静止部品(シュラウド)に適用され、16年からエアバス「A320neo」、ボーイング「B737MAX」などに搭載されている。

CMC表面には、LPSによるシリコンコーティングの上にAPSによる耐高温水蒸気腐食に優れたバリウム・ストロンチウム・アルミノケイ酸塩(BSAS)とムライトからなる耐環境コーティング(EBC)が施されている。

21年7月には米P&WがCMCの適用を公表し、英ロールスロイスもCMC実証試験を進めており、今後、航空機エンジン静止部品への適用拡大が進む。また、米国では耐熱温度1500度C級の第二世代CMCの開発と並行して、遮熱特性を有する耐環境コーティング(TEBC)の開発が進められている。

一方、20年9月、仏エアバスがゼロエミッション民間航空機「ZEROe」の35年実用化を発表した。ZEROeでは、水素を燃焼するジェットエンジンを搭載し、燃料電池を補助電源とするハイブリッド化が進められている。

国内でも21年11月、次世代航空機開発プロジェクト(~30年)が発足し、川崎重工が水素航空機向けに低NOxエンジン燃焼器と、液体水素燃料貯蔵タンクの開発を進める。実現には、水素燃料の保管・輸送・利用のための空港施設と空港周辺インフラ整備も不可欠であり、既存のコーティング技術の転用が可能である。

進むGXの法制化と「グリーン加工」

24年5月、水素・合成燃料などの普及を目指す「水素社会推進法」と、排出されるCO2を回収して地下貯留する「CCS事業法」が成立した。化石燃料の使用量が多い電力や鉄鋼会社に向けたGXの取り組みへの後押しである。

また、24年8月、政府は製造過程で排出されるCO2を減らした「グリーン製品」の調達を製造業者らに義務づける方針を発表。25年から自動車や住宅メーカー、造船など大企業を念頭に置き、段階的に進められる。

国内の溶射産業は、自社製品に社内でコーティング施工を行う大企業が約35%に対し、施工を請け負うジョブショップが約50%、残りが溶射装置と溶射材料メーカーである。今後、ジョブショップも積極的に「グリーン加工」を打ち出す必要が出てくる。