-

業種・地域から探す

環境負荷 低減へ新装置続々

課題解決へ自動化・省人化提案

昨年11月28日から12月2日まで、千葉市美浜区の幕張メッセでIPFが開かれた。今回は853社・団体が出展し、3万8115人が来場した。

IPFは原材料から成形加工、金型設計までを網羅する、プラスチックとゴムの総合展示会。3年に1度開催しているが、前回はオンライン開催となったため、実会場での開催は6年ぶりとなった。

近年、プラスチックは生産や廃棄にかかる二酸化炭素(CO2)の排出、海洋汚染につながることなどから“悪者”のイメージを持たれている。これを受け、プラスチック産業ではさまざまな分野で環境問題に取り組んでいる。

間伐材―プラに混合 新素材対応マシン

-

最新技術を求め多くの人が訪れた -

射出成形機でシャンパングラスを成形する実演を行った(日精樹脂工業)

IPFでは、バイオマスプラスチックや生分解性プラスチックを製造する原材料メーカーが多数出展した。機械装置の分野では、バイオプラや生分解プラなどの新しい原料に対応した成形システムの開発が進む。木粉やセルロースナノファイバーなどの自然由来の原料をコンポジットする技術も進んでおり、総量としてプラスチックの使用量を減らす動きもある。

日精樹脂工業はポリ乳酸(PLA)の薄肉射出成形技術を披露した。2台の型締力280トンの射出成形機がそれぞれシャンパングラスの本体とスタンドを成形し、金型から取り出した後、双腕ロボットがグラスを組み立てる実演を行った。

原料に用いたのは、間伐材由来の木粉とPLAを混合したバイオプラだ。プラに間伐材などを混ぜることでバイオプラの価格引き下げを狙う。しかしプラは一般的に、「混合によって特徴の一つである透明性が失われ、グラスや医療容器などの用途では扱いにくくなるという課題がある」(担当者)という。加えてバイオプラには耐熱性の低さや衝撃に対するもろさのほか、薄肉成形が難しいという弱点もある。

そこで同社は超臨界状態のCO2を溶融状態のPLAに混入、射出することで流動性を確保。射出成型で「世界最薄レベルの0・65ミリメートルの薄肉容器成形と透明成形」(同)を実現した。また間伐材の木粉をPLAに混入した天然由来100%のコンポジット材料も独自開発している。

精密小物部品向け 微細・薄肉・軽量化

-

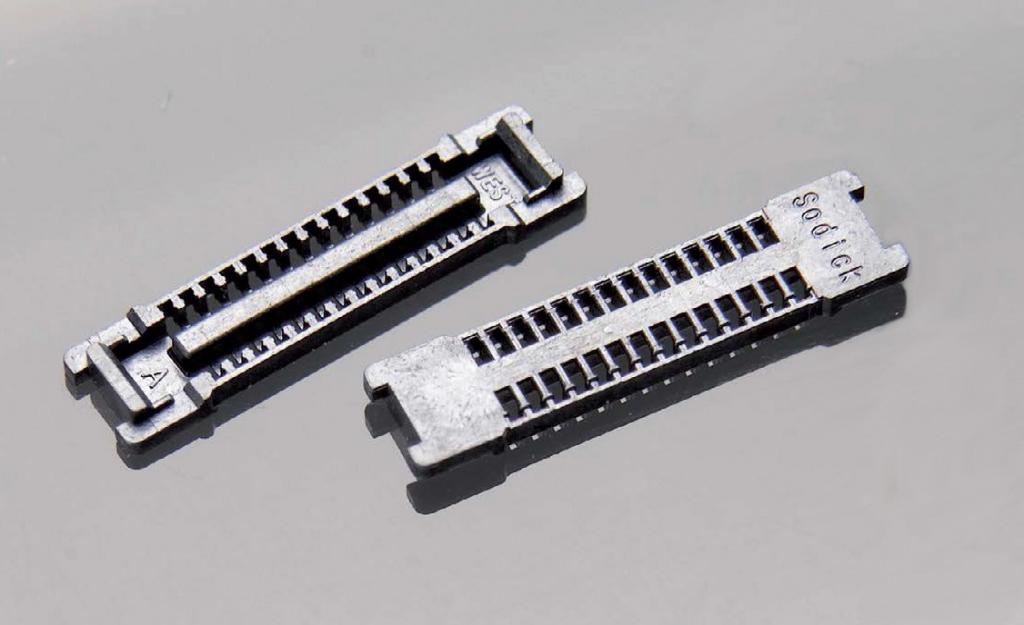

ソディックは精密小物部品向けの射出成形機で基板対基板コネクターの成形を実演した

昨今の精密成形では、薄肉化や軽量化、微細なパターンの転写など射出成形機への要求が高まっており、顧客のニーズは多様化している。機械メーカー各社は顧客の要求に応えるべく、開発を進める。

ソディックは精密小物部品向け射出成形機「LP20EH4」を初出展した。材料を溶かす機構と、金型に樹脂を流し込む機構を分離した独自構造「V―LINE」を採用し、正確で再現性の高い成形を実現した。応答性の高いリニア・ダイレクト・ダブルモーター・バルブを射出制御バルブに搭載することなどにより、業界最高水準となる15Gの射出加速度も達成した。

型締め時の金型面圧分布と熱膨張による伸縮が均等になるシンメトリック機構も採用。成形品の中心からのずれを抑えながら俊敏な圧抜きが可能となり、歩留まり率の向上と高い生産性を両立した。こうした性能向上で薄肉化や軽量化といった要求に応え、電子、光学、医療機器などの部品需要を取り込む。

成形機のフルスペックに対し、低い成形条件を設定した場合のセーブモードも搭載。機械全体の消費電力を最大約11%低減できる。射出成形機の国際安全規格「ISO20430」にも準拠する。

可塑化工程に新機能 省エネ、見える化

-

電動射出成形機「ROBOSHOT」の展示では、環境に優しいリサイクル樹脂を使った精密安定性を実演(ファナック)

ファナックは「スマートマシン・スマートファクトリ」を展示テーマに掲げた。電動射出成形機の最新機種「ROBOSHOT α―SiB」と同社製ロボットを組み合わせた成形システムなど工場自動化(FA)事例を披露した。

電動射出成形機の展示では、省エネルギー化に寄与する新機能「可塑化エネルギーモニタ」を紹介。樹脂を溶融する可塑化工程では、熱エネルギーやせん断エネルギーを消費する。これは射出成形機のエネルギー消費の大半を占める。新機能の提供によって、可塑化工程のエネルギー効率を見える化、高効率かつ最適な成形条件設定を可能にした。

また、環境負荷低減に寄与するリサイクル樹脂や生分解性樹脂を使用した成形の実演なども実施した。

生産性向上やカーボンニュートラル(温室効果ガス排出量実質ゼロ)への意識が高まる中、最新の市場ニーズに対応した製品や新機能を訴求した。

金型―稼働状況 自動で取得・記録

-

松井製作所は金型管理を効率化するソリューションを展示した

目視作業で行っていた金型のメンテナンス管理を、自動化する技術も見られた。

松井製作所はクラウドサービスとショットカウンターを組み合わせた稼働監視システム「モールドコネクト」を展示した。金型に取り付けることで稼働状況をリアルタイムで自動取得し、クラウド上にデータを保存。取得したデータはパソコンやスマホアプリから確認できる。金型管理効率化のためのソリューションとして提案する。

ショットカウンターはマグネット式で金型を加工することなく後付け設置できるため、導入しやすいのが特徴だ。金型からの脱着も容易で、データは金型ごとに記録されるため、金型交換時に逐一数値を控えておく必要もなくなる。

追加デバイスとして多点温度計を接続することで、ショットカウンターと同期した1ショットごとの温度記録も可能。金型の温度状況をモニターすることで、温調配管の詰まりなどの前兆把握やトラブルをリアルタイムに監視できる。

→IPF Japan2023の特集記事はコチラ