-

業種・地域から探す

続きの記事

歯車産業

ランニングコストを改善する新たなギアスカイビング技術の開発

【執筆】 不二越 工作機事業部 技術部 新規開発担当部長 余湖 健志

歯車は回転運動により確実で高能率に動力伝達が可能で、多岐の産業を支える重要な機械要素のひとつである。これらの歯車は工作機械の高精度化、数値制御(NC)技術、工具材料・コーティング技術の進歩、シミュレーション技術の向上により、高精度かつ高能率に生産できる時代になっている。ここでは、歯車加工法の一つとして注目されているギアスカイビングの進化について述べる。

部品のコンパクト化などにメリット

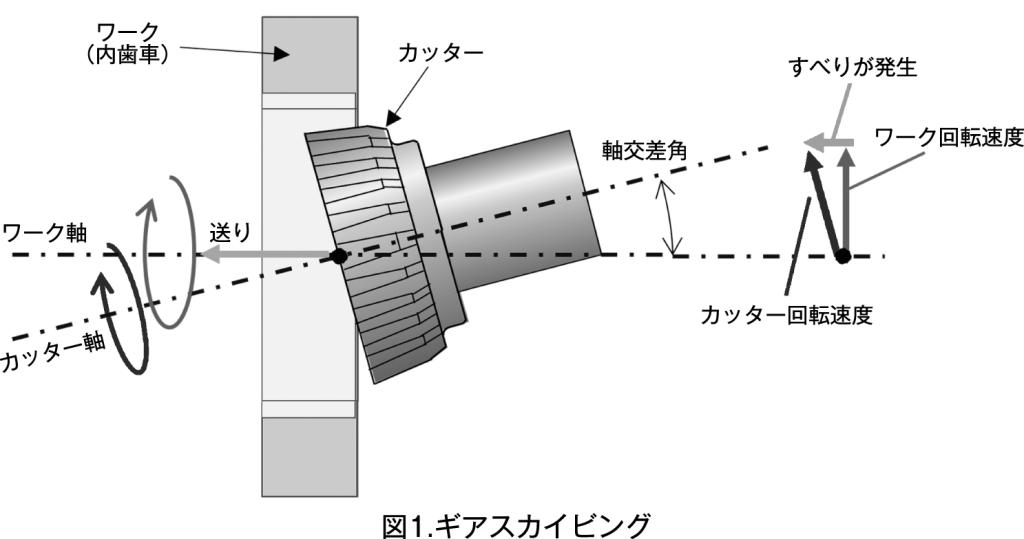

ギアスカイビングとは、多数の切れ刃を有するスカイビングカッターに軸交差角を与え、カッターと加工対象物(ワーク)を歯数比に対応した回転数で高速同期回転させながら、カッターにワーク軸方向の切削送りを与えて加工する方法で、軸交差角分の傾きによるすべりを発生させて創成加工を行う加工法である(図1)。

ギアスカイビング加工の主なメリットを以下に三つ示す。

(1)段付き歯車でも加工が可能

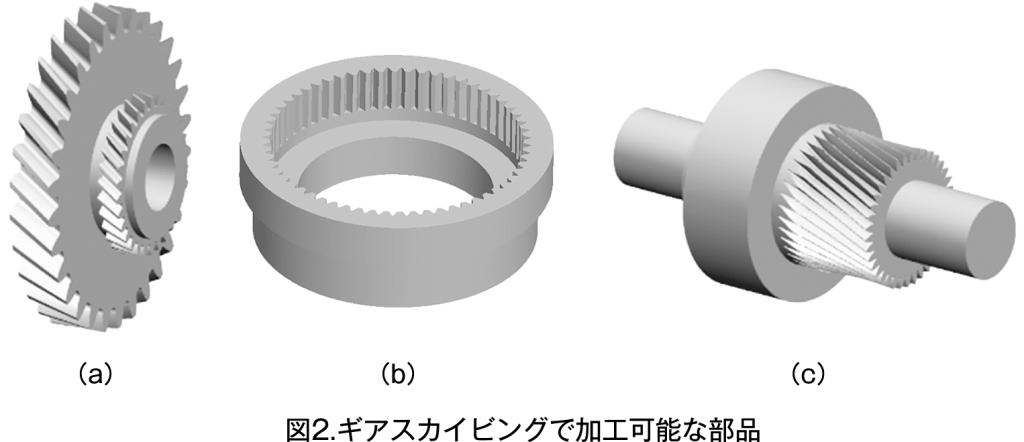

カッターに与える軸交差角を小さく設計することで、カッターの抜け代を小さく出来る。このため、内歯車、外歯車を問わず止まり穴や壁に隣接する歯車の加工が可能となる(図2 a、b)。ギアシェーパーに依存していた工程から、より生産性の高いギアスカイビング工法への切り替えが可能となる。

(2)部品のコンパクト設計が可能

従来工法のホブ加工は、大きな切り上がり不完全歯が発生し部品の大型化を招いていた。ギアスカイビングに置き換えることで、カッター軸交差角に応じた長さまで不完全歯を短く出来る(図2c)。これにより開発段階からギアスカイビング工法を取り込むことで、ギア部品の有効歯幅は同じまま、コンパクトな設計が可能となる。

(3)歯形・歯筋の修正が可能

カッターの軸交差角を変えたり、オフセット角を与えたりすることで、ワークの歯形修整が可能だ。また加工中の工具の動きを制御することでクラウニング、レリービングなどの歯筋修整も可能である。

切りくずの噛み込み発生に課題

一方で、ギアスカイビング加工は刃具寿命が短く、ランニングコストが高いという課題がある。

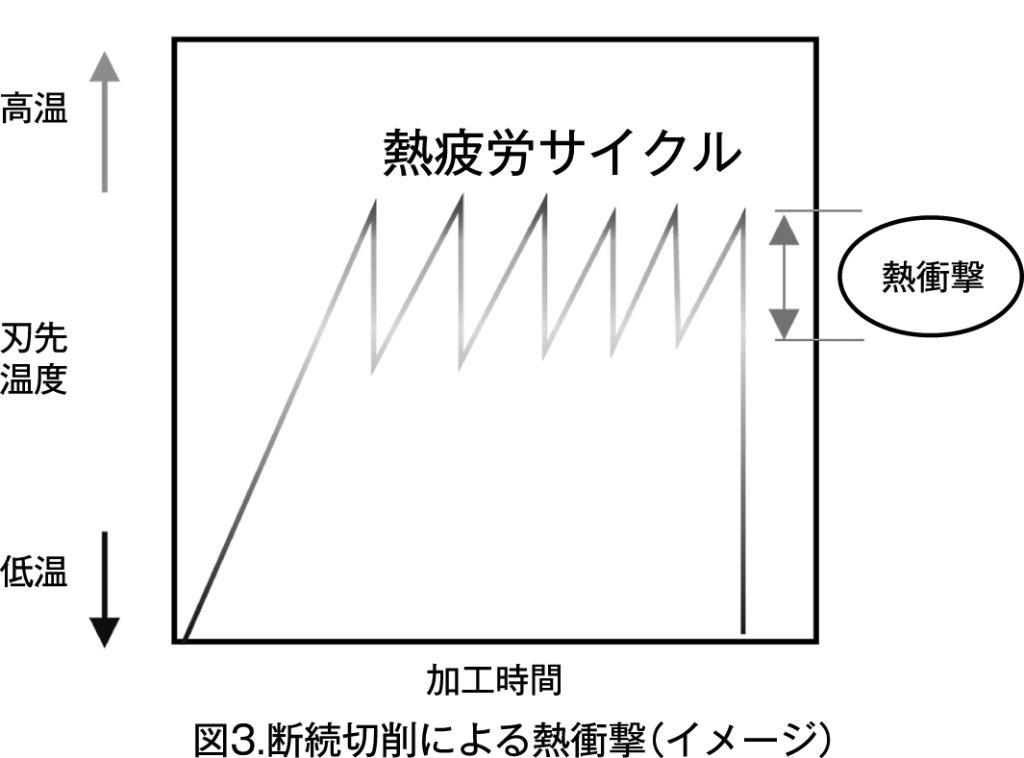

ギアスカイビングは加工特性上、有効すくい角が大きなネガ角度となる。そのためカッターの刃先は他の歯車加工法と比較しても非常に高い温度まで加熱される。また一般には冷却性、潤滑性、切りくず除去性を期待して不水溶性、または水溶性クーラントをかけて加工することで、刃先は急冷される。

しかしギアスカイビング加工は断続切削となるため、カッター刃先は図3に示すように非常に速いサイクルで加熱と急冷を経験する熱衝撃を受け、表面のコーティング膜に亀裂が発生する。ここを起点としてコーティングの剝離、母材摩耗が進行するのが刃具寿命を悪化させるメカニズムである。

このような加熱、急冷を繰り返す熱衝撃を避けるにはクーラントをかけないドライ加工が必要となる。

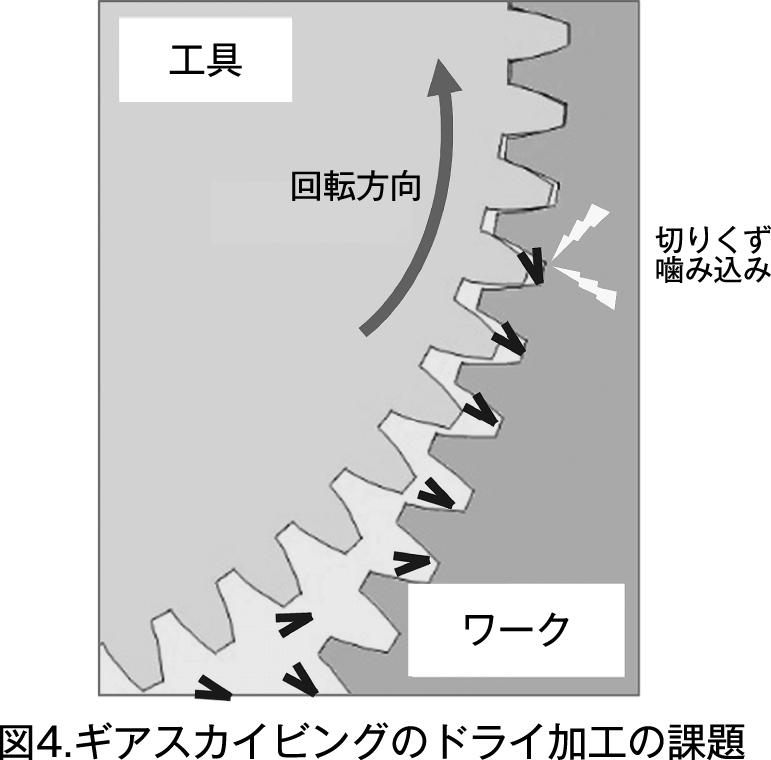

しかしドライ加工には二つの課題がある。一つ目に、内歯車の加工では加工中に発生した切りくずが遠心力によりワーク内径に張り付くためカッターとワークの間に切りくずの噛み込みが発生する(図4)。ワーク歯面の傷や、カッターの欠損につながってしまうため、これまで採用が困難であった。二つ目に、ドライ加工環境下ではカッターにさらなる耐熱性、耐摩耗性が求められる。

ドライ加工技術で刃具寿命を大幅改善

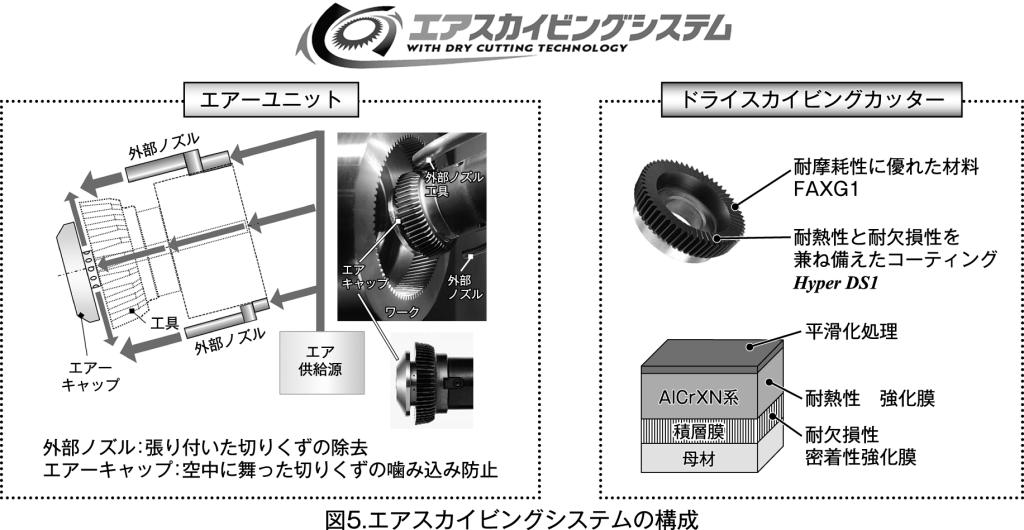

そこで当社はこれら二つの課題を解決する技術である「エアスカイビングシステム」を開発した。同システムは「エアーユニット」と「ドライスカイビングカッタ」で構成される(図5)。

エアーユニットはワーク内径に張り付いた切りくずを除去する「外部ノズル」と、ワークとカッター間の切りくず噛み込みを防止する「エアーキャップ」で構成する。ドライスカイビングカッタは耐摩耗性を重視した材料と、過酷なドライ環境下に耐えられる新開発の「Hyper DS1」 コーティングを採用した。表層は平滑化処理をすることで切りくずの溶着を抑制する。これらによりギアスカイビングのドライ加工を実現し刃具寿命の課題を解決した。

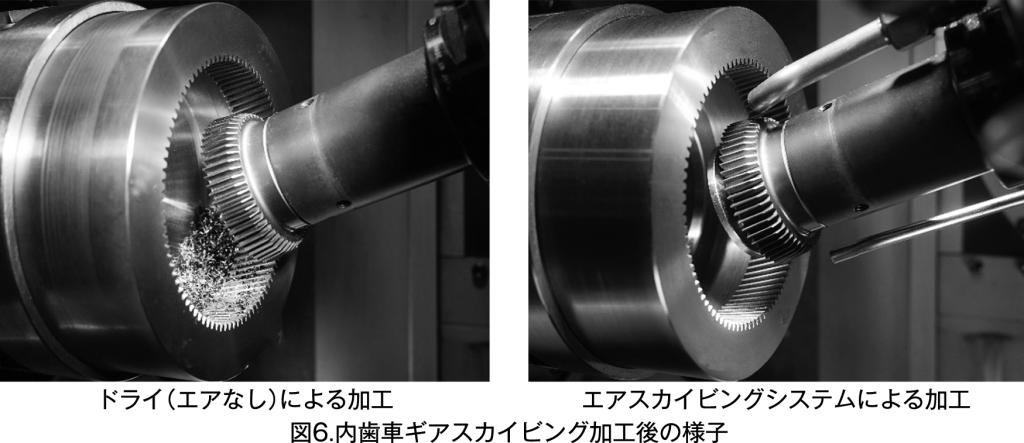

同システムによる内歯車加工後の様子を図6に示す。最適なエアを噴射せずにドライ加工した場合、切りくずがワーク奥側に堆積し、切りくず噛み込みのリスクが非常に大きくなる。一方でエアスカイビングシステムによる加工では、ワーク内の切りくずを瞬時に排出し、噛み込みを防止することが可能となる。

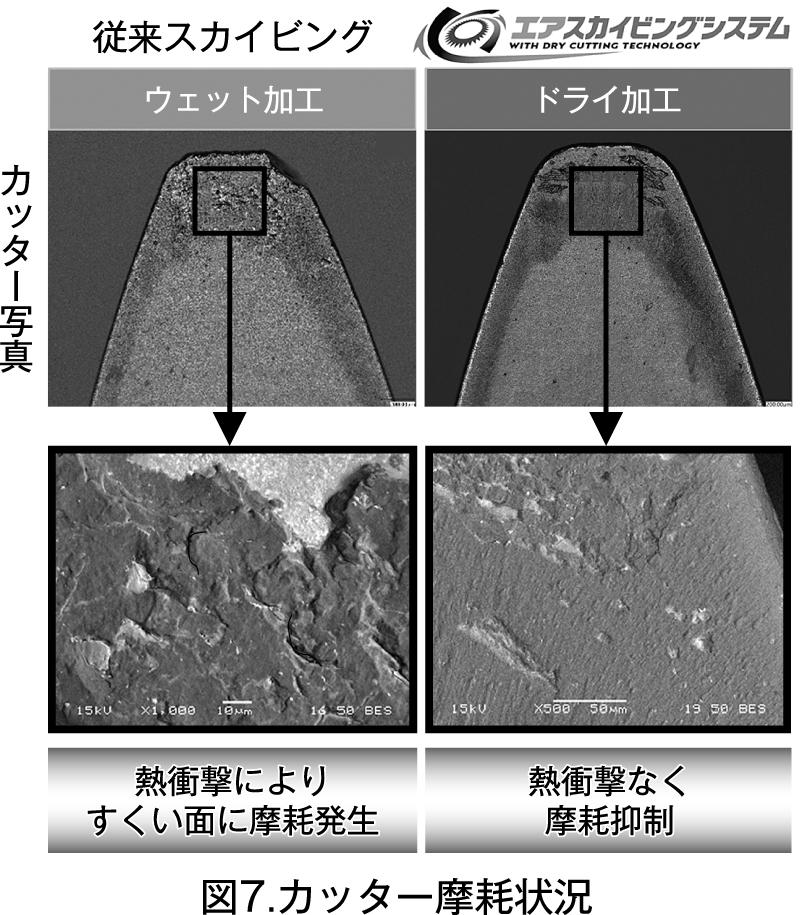

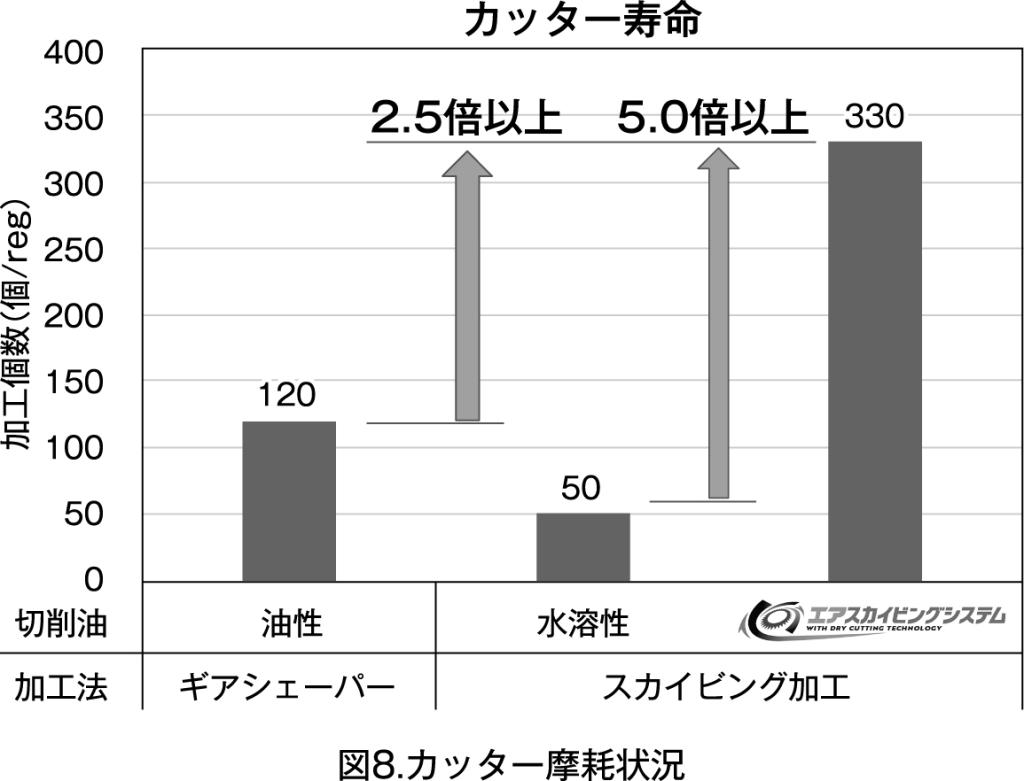

同システムにより、合金鋼「SCM420」材を加工した際のカッター摩耗状況を図7に、寿命向上効果を図8に示す。従来のウエット加工では熱衝撃によるコーティング膜の亀裂を起点とした工具刃先の摩耗が進行しているのに対して、ドライ加工では膜の亀裂発生が抑制され、カッター寿命が5倍以上に向上した。

これまでギアスカイビングの課題とされてきたカッター寿命、ランニングコストは同技術により大幅な改善が可能である。

環境負荷低減に貢献

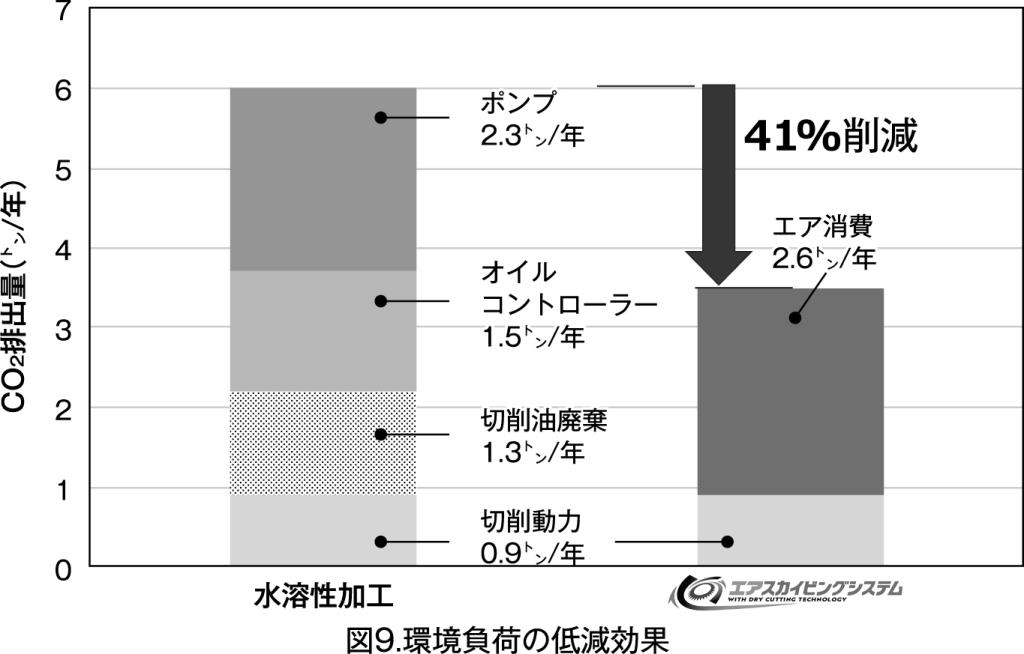

また、同システムは環境負荷の低減にも貢献する。

従来のクーラント加工に必要な中圧クーラントポンプ、オイルコントローラーの電力および油剤の廃棄に関わる二酸化炭素(CO2)排出量が削減できる。エアの消費による増加分を考慮しても、加工設備全体では従来比41%のCO2低減の効果が期待できる(図9)。

ここでは、ギアスカイビング加工法のメリットである歯車部品形状と歯面形状に対する加工自由度の高さを紹介した。そしてカッター寿命、ランニングコストの課題と原因を明確にした上で、その課題を解決する技術を紹介した。

モノづくりの世界で今後さらに重要となり、進化し続ける歯車産業において生産性向上、加工コスト低減、環境負荷低減に貢献できるギアスカイビングを、もっと身近に、もっと手軽に採用するための一助となることを期待する。