-

業種・地域から探す

コントローラ内部プロセス監視とサーボ運動制御による能動的びびり振動抑制技術

【執筆】京都大学大学院 工学研究科 マイクロエンジニアリング専攻 デジタル設計生産学寄附講座 特定教授 大和駿太郎

自己最適化機械加工システム

-

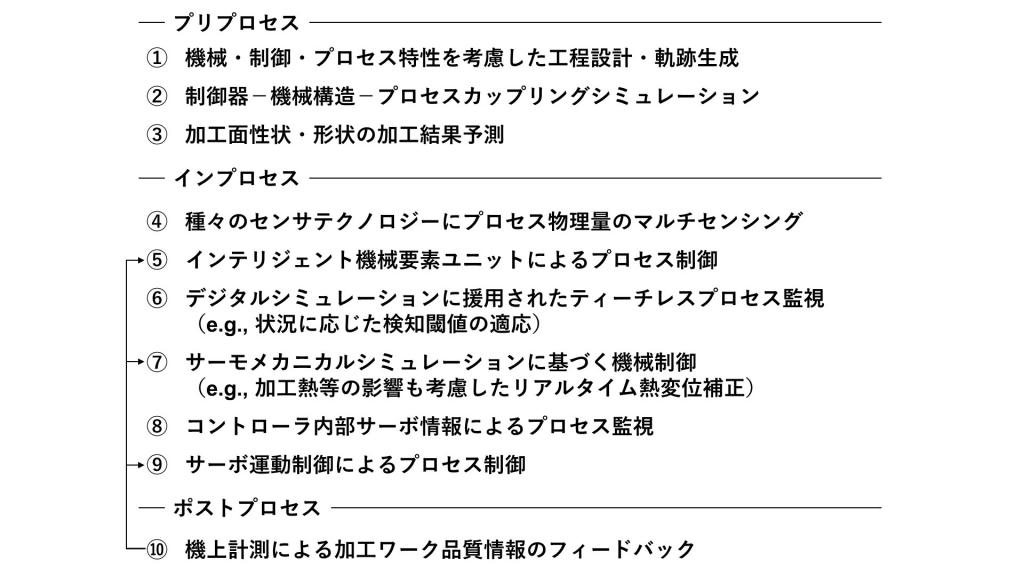

図1 SOMSにおける10個の機能性

2011年にドイツが打ち出した「インダストリー4・0」という旗のもと、世界中の企業と大学においてさまざまな研究開発が強力に推し進められてきた。工作機械分野におけるインダストリー4・0を志向した高度な知能化の最たるコンセプトが、自己最適化機械加工システム(SOMS)である。SOMSでは、工程設計から部品検査に至る一連の製造タスクを、デジタルシミュレーションと計測・モニタリング技術によってシームレスかつ循環的に接続することで、刻々と変化する製造状態の中で機械自身が加工プロセスを自律的に最適制御することを目標としている。

SOMSを実現するための要素技術は、種々の加工問題に応じて広範な領域をカバーするが、主に10個の機能性に分類される(図1)。特に、⑧コントローラー内部プロセス監視と、⑨サーボ運動制御によるプロセス制御技術の二つは、追加のセンサーや特殊なアクチュエーション機構が不要であるため、コンピューター数値制御(CNC)工作機械が内部的に有すべきSOMSの基本機能といえる。

ほとんどの加工不良が熱変位とびびり振動(機械とプロセスの相互作用によって生じる不安定振動)に起因すると言われ、これら二つの自律的な適応制御は極めて重要である。特にびびり振動の現象は複雑であり、多くの場合、現場作業者が加工条件を変更(大抵は加工能率を落とす方向)、あるいは治具やサポートを工夫することで試行錯誤的に対応しているのが現状である。薄肉工作物の加工や、工具や工作物のL/D(突き出し長さに対する直径の比)が大きい中ぐり・旋削加工では、中仕上げ―仕上げ工程においてびびり振動が突発的に成長して不良品となるケースも多い。また、加工条件の低下は加工時間の大幅な増加に直接つながるため、機械自身がびびり振動をインプロセスで監視し、加工条件を落とさずに能動的にびびり振動を抑制する技術が必要である。

コントローラ内部サーボ情報に基づくプロセス監視

-

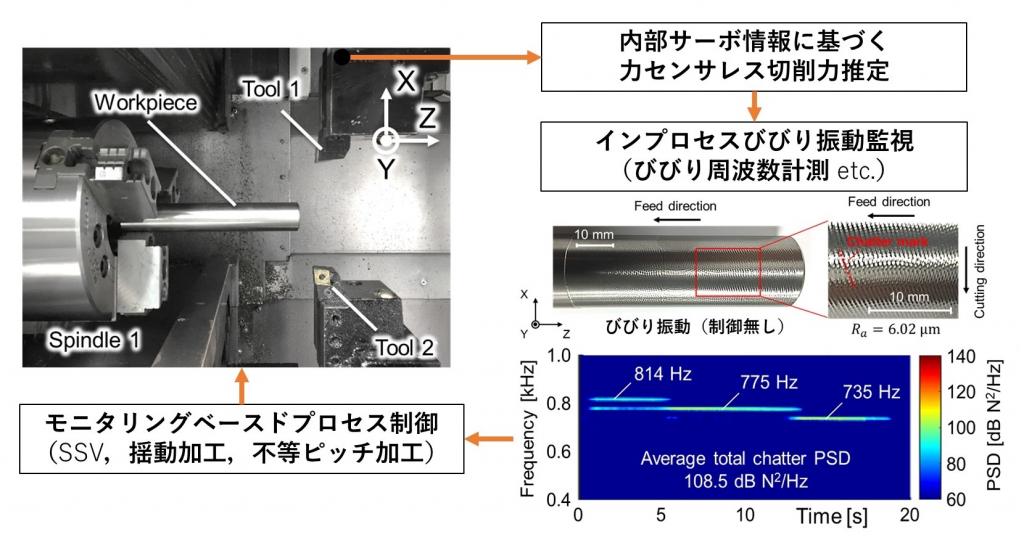

図2 マルチタレット複合工作機械における内部サーボ情報を用いたびびり監視

機械加工プロセスの監視と制御において最も重要な物理量とされているのが切削力である。切削力の計測には、水晶圧電式切削動力計を用いることがデファクトスタンダードになっている。しかし、センサーコストや加工空間への干渉の観点から、研究開発試験用途が一般的であり、実現場での使用は限定的である。そこで、コントローラー内部のサーボ情報(モータ電流やエンコーダ値)から力センサーレスに切削力を推定するオブザーバ(CFOB)技術が提案されている。

しかし、複雑な機械構造を有する工作機械において、サーボ情報のみから切削力を推定することは容易ではなく、CFOBの高精度・広帯域化が必要である。まず広帯域化という観点では、リニアエンコーダー(LE)を援用したCFOBの構築が重要である。現在の日本のCNC工作機械では、ボールネジ駆動ステージのフルクローズド制御方式が主流であり、モーター回転角度を検出するロータリーエンコーダー(RE)に加え、ステージ位置計測用のLEが取り付けられている。これら二つのマルチエンコーダー情報とモーター電流値に基づき切削力を推定する。制御上、LEは高分解能なものが用いられ、より加工点に近い場所に設置される。そのため、マルチエンコーダー型CFOBは、びびり振動などの高周波振動成分を案内方式によらず比較的明瞭に検出できることが、これまでの研究により確認されている(図2)。

一方で、REと電流値で構成したCFOBでは、加工点での動的成分が機械伝達によって大きく減衰してしまい、上手く検出できない場合がある。これは、すべり案内方式の際に顕著となる。特に電流値のみを用いた加工力推定では、転がり案内であっても一般的に200ヘルツ程度が限界である。加速度計などの外部センサー情報を取り入れて帯域を高める方法もあるが、内部サーボ情報と外部センサーの正確な同期が必要となる。

-

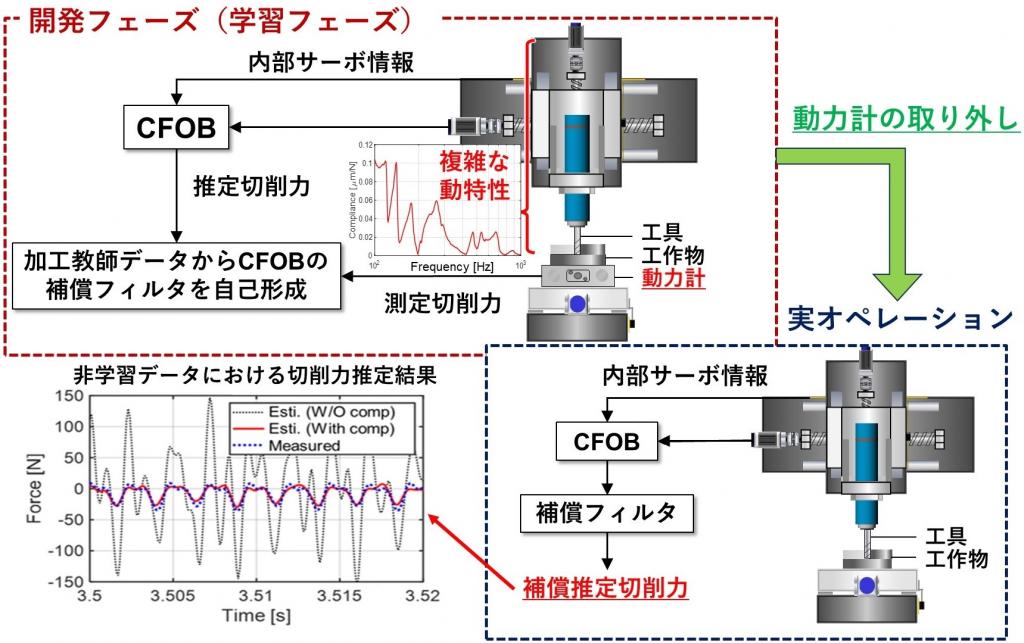

図3 事前切削試験によるオブザーバの簡易自動校正

上記では、便宜上「切削力」の推定と述べてきたが、推定される力は正確には駆動ステージ上のさまざまな機械要素動特性の影響を含む「外乱力」である。そのため、加工点の実切削力を正確に推定するにはこれらの影響を補償する必要がある。そこで、動力計を取り付けた事前の簡易切削試験データからCFOBの補償フィルタを学習させ、実加工時に動力計を取り外すことで、加工空間を制約せずに高精度な切削力推定を実現することを提案している(図3)。

動力計を持ったサービスエンジニアが複数回の加工試験に基づきCFOBを「校正」するだけで、高精度な切削力推定機能を提供できるようなサービスの創出にもつながると考えている。

サーボ運動制御による能動的びびり振動抑制

-

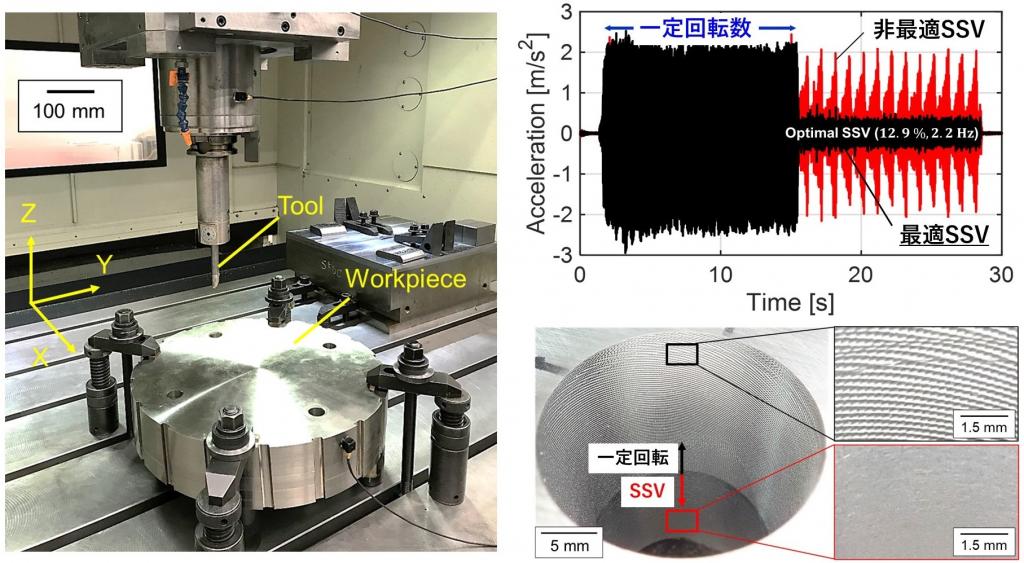

図4 SSVのモニタリングベースドその場最適設計によるびびり振動抑制

サーボ運動制御によるプロセス制御は、特殊な装置が必要なく現場レベルで対応可能であるため、特に主軸回転数制御によるびびり振動の回避・抑制技術は、知能化技術としていち早く取り入れられてきた。国内外のいくつかの工作機械メーカでは、びびり振幅や周波数の計測情報に基づき主軸回転数を調整してびびり振動を回避する機能を提供している。この技術はDSSTと呼ばれ、アルミ合金等の高速ミーリング加工においては特に有効である。

一方で、旋削加工などの低速プロセスでは、正弦波や三角波状に主軸回転数を周期変動させることでびびり振動を抑制するSSVという手法が一般的に有効であることが知られている。しかし、びびり周波数計測に基づくDSSTの基本的な設計則は1997年ごろに確立していたのに対し、SSVでは計測情報に基づく最適設計手法が確立されていなかった。

それに対し筆者らは近年、SSVと通信工学におけるFM変調技術の相似性を見出すことで、びびり周波数に基づくSSVの簡易最適設計を実現している(図4)。計測情報からびびり振動を回避・抑制し得るサーボ運動をその場最適設計して適用できる点が重要であり、前述した内部サーボ情報に基づくプロセス監視技術を統合したびびり振動の自律抑制機能(=モニタリングベースドプロセス制御)を実現することができる。

-

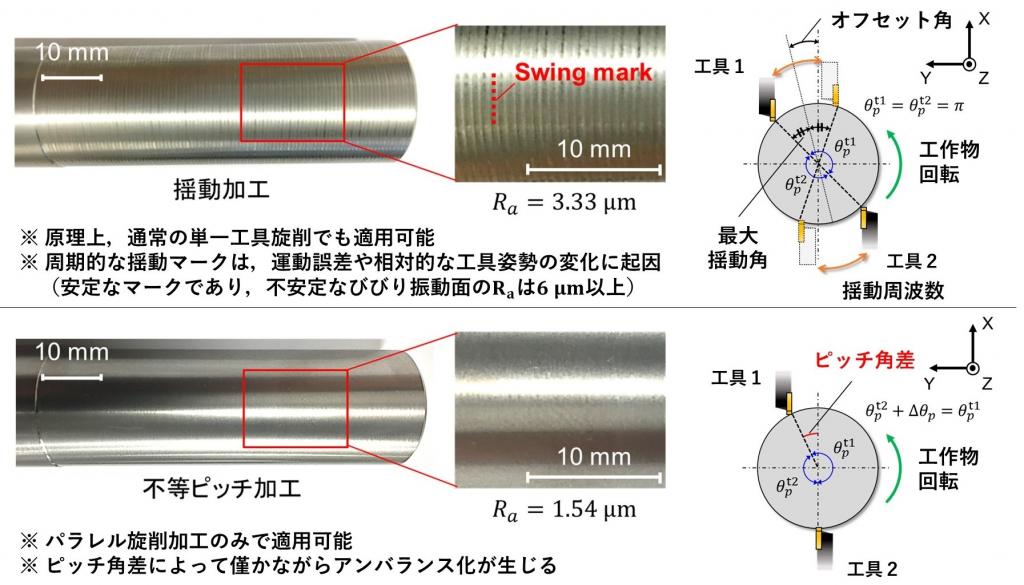

図5 揺動加工法や不等ピッチパラレル旋削加工によるびびり振動抑制

その他にも、旋削工具を工作物円周方向に揺動させながら加工する揺動加工法や、工具ピッチ角差を与えて加工する不等ピッチパラレル旋削加工等を提案している(図5)。揺動加工法は工具―工作物間の相対切削速度を周期変動させるという点でSSVと同一であり、SSVにおける最適設計則を援用することができる。低周波振動切削と同様に送り軸の運動制御によって実現されるため、SSVよりも高い変動周波数を実現できる点が利点である。また、不等ピッチ加工の最適ピッチ角差は、不等ピッチ工具と同様の設計論からびびり周波数に基づき算出される。つまり、モニタリングベースドプロセス制御によるびびり振動の自律能動抑制技術として機能することができる。

本稿では、特にコントローラー内部プロセス監視とサーボ運動制御によるびびり振動の自律能動抑制について触れたが、SOMSの各機能性(図1)を実現する実にさまざまな要素技術が個別に提案されている。SOMSの本質は、それら要素技術が有機的に連結することで一つの最適化システムとして機能するためのシステムインテグレーションであり、産学における垣根を超えた多様な連携・オープン化が重要となる。また最後に、SOMSは生産現場における究極目標の一つではあるが、特に最近は「人の幸せ」に焦点が向けられているように、作業者にやりがいを与え、人と機械システムが「共成長」できる機械加工システムはどうあるべきかを考えていく必要があることを付け加えておく。現在のSOMSの枠組みは、この点においてほとんど答えることができない。