-

業種・地域から探す

高速高精度5軸加工のための最適ブロック長プログラミング法

【執筆】東京農工大学大学院工学府 機械システム工学専攻 教授 笹原弘之/大学院研究生 大槻俊明

コンピューター数値制御(CNC)工作機械による3軸の微小線分指令での曲線加工において、従来はトレランス(弦誤差)を大きめ(5マイクロ―10マイクロメートル程度、マイクロは1000万分の1)に設定しブロック長(セグメント長)を長くすることが、コーナでの減速回数を減らし(精度は低下するが)高速加工になると考えられていた。しかし、この数年、CNCのブロック処理時間に基づいてトレランス(弦誤差)を適切に小さくし、またはブロック長(セグメント長)を適切に短くし、プログラミングするのが、高速かつ高精度加工のために良いとの研究が進んでいる。ブロック処理時間とはCNCが1ブロック解読してモータ制御を行うまでの時間であり、指令速度に対してこの時間で各ブロックが処理されるような適切なトレランスやブロック長にすることにより、コーナでの方向変化角が小さくなり減速が抑制され、かつ目標経路に近づき、より高速高精度な加工となる。特に近年はCNCのブロック処理時間は10年前に比べると数分の1に高速化しているので、このブロック処理時間に基づくプログラミング法は注目されてきている。

本編では、工具先端点(TCP)制御による直進3軸と旋回2軸の同時5軸加工においても、同定されたブロック処理時間に基づく最適ブロック長によってプログラムを作成することで、高速高精度加工が実現することを示す。

CNCブロック処理時間(Tb)

前述のように、ブロック処理時間とはCNCが1ブロック解読してモータ制御を行うまでの時間である。微小線分を連続指令したプログラムを使用し、指令速度を少しずつ変更して空運転を行い、運転時間を測定する。その運転時間とプログラム経路長から実速度を得る。少しずつ変更した指令速度と対応する実速度をグラフ化することにより、ブロック処理時間を同定する①。ここでは、対象CNCにおいてTCP制御による同時5軸加工でのブロック処理時間は、Tb=0・650ミリ秒と同定されていることを前提とする①。

加工方法とプログラミング方法

-

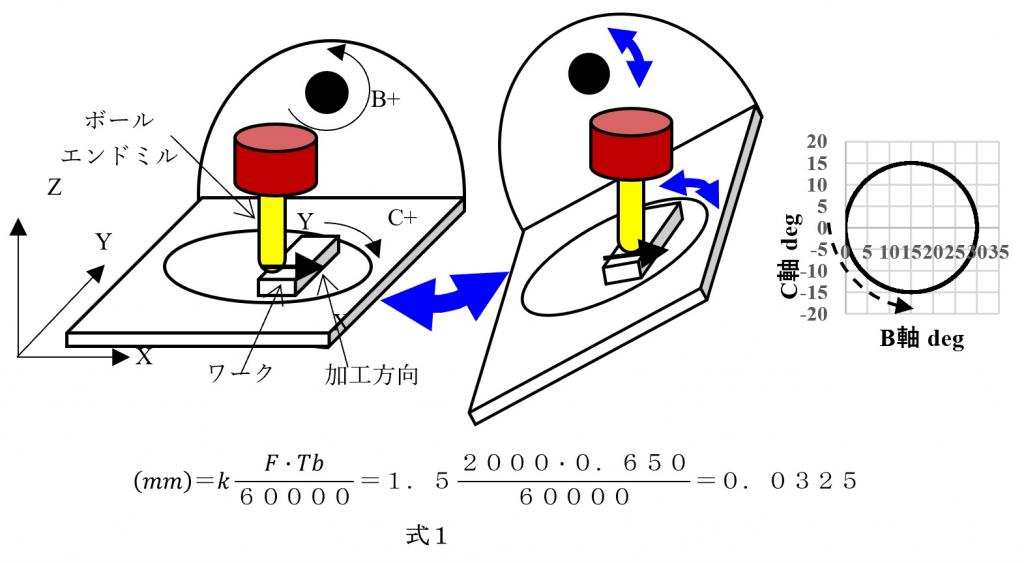

図1 加工方法概要

図1のようにB、C軸でテーブルを旋回しながら同時5軸でTCP制御によって直方体のワーク上平面を加工した。ワークに対する加工経路は上面の短辺に平行な25ミリメートルの直線であり、切り込み量0・1ミリメートルでの一方向切削を、ピックフィード0・15ミリメートルで長辺方向に5ミリメートル繰り返すことで、平面が加工される。R2のボールエンドミルを用いた。旋回軸B、C軸については、ワーク上の各直線加工経路のTCP指令位置(X、Y、Z)に対応して、図1に示すようにBC座標系で(15、0)を中心とする反時計回りの円上の位置となるように指令した。

各加工経路のプログラミング方法について、ケース(A)として、各ブロックのTCP(X、Y、Z)指令のブロック長が、式1で計算されるTbとFによる最適ブロック長Lbm(=0・0325ミリメートル)となるようにプログラミングした。送り速度はF2000とした。kは安全係数であり、k=1・5とした。

比較のため、ケース(B)として、TCP経路のトレランスが5マイクロメートルとなる従来法(いわゆるリニアライゼーション)の微小線分指令によるプログラムも作成した。

速度と加工精度の改善

-

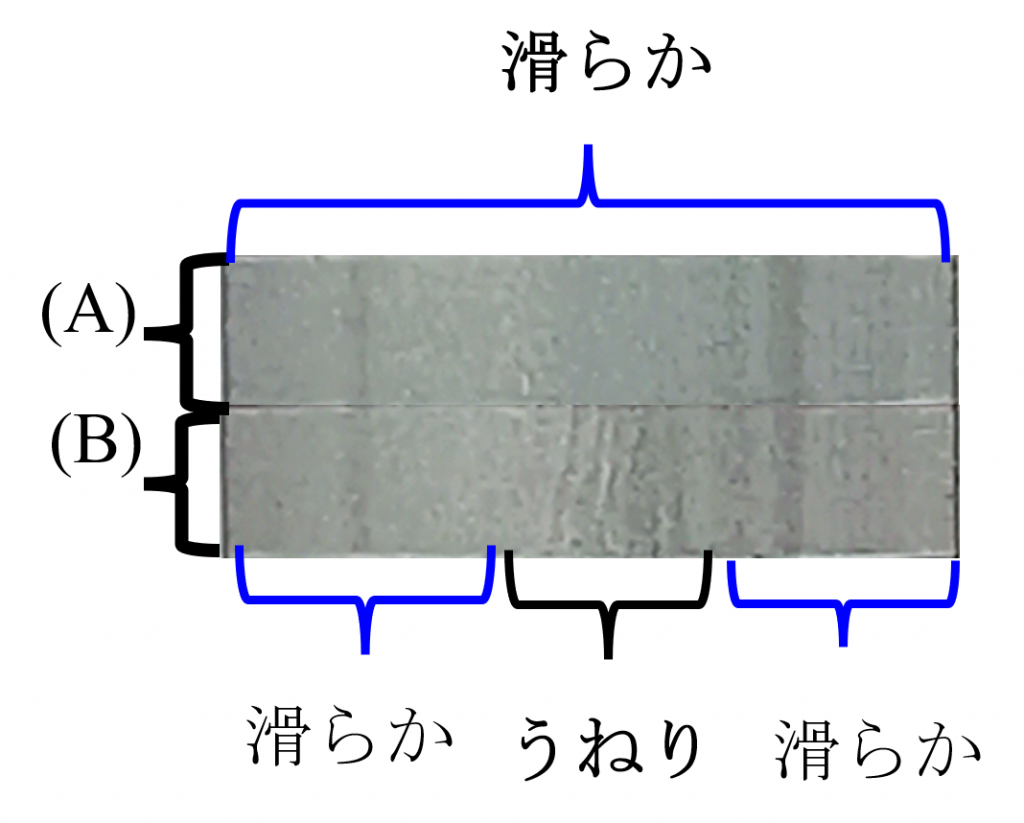

図2 ケース(A)、(B)加工面 -

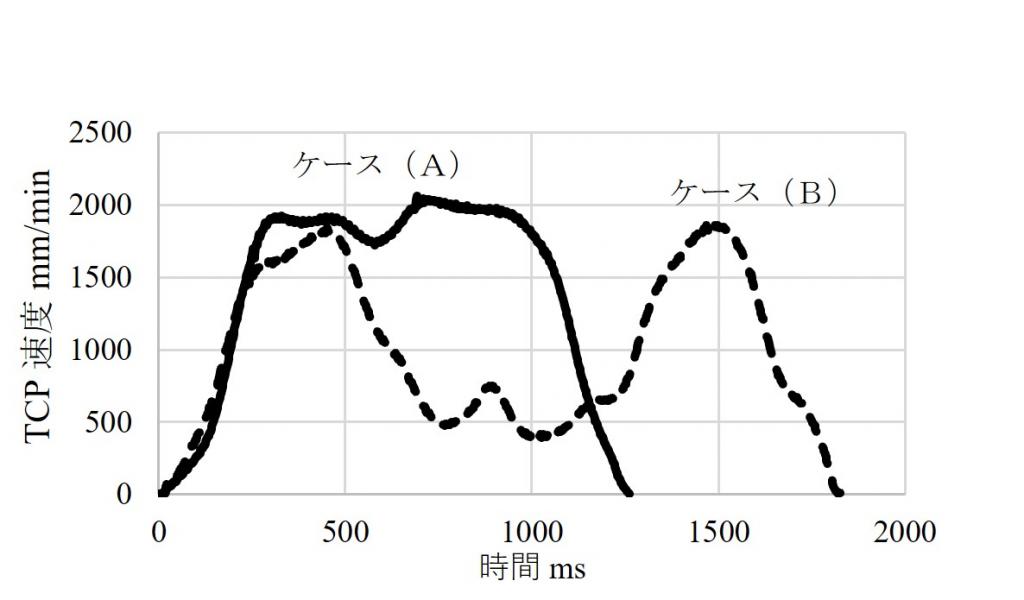

図3 ケース(A)、(B)のTCP速度 -

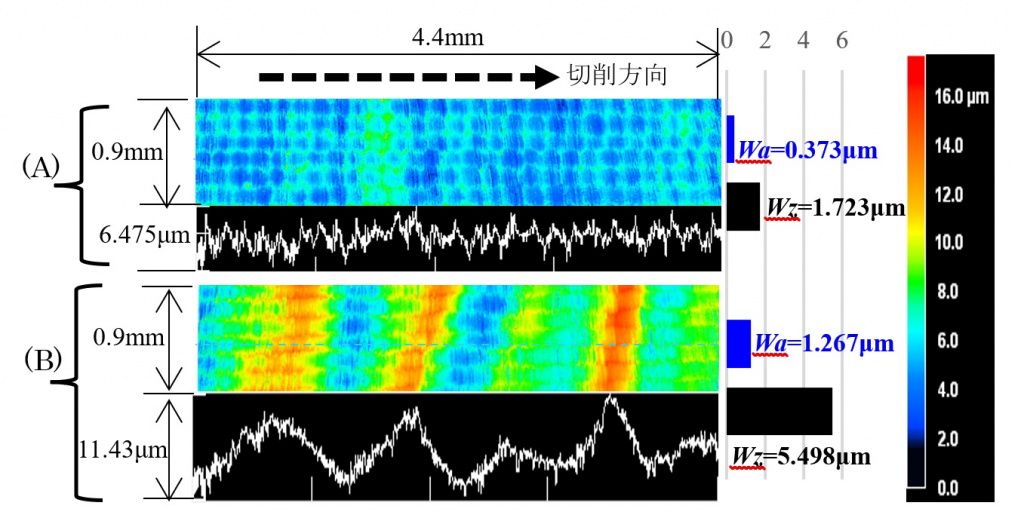

図4 ケース(A)、(B)の高さ画像、断面曲線、Wa、Wz -

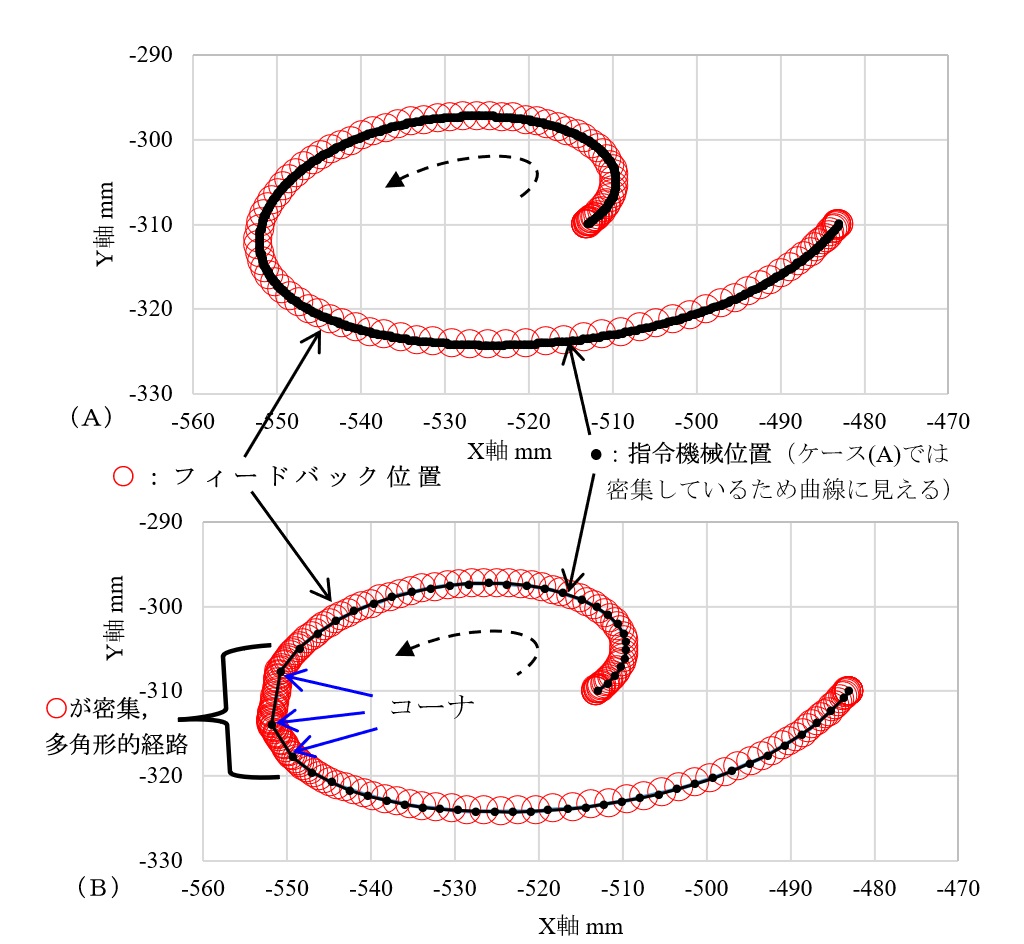

図5 ケース(A)、(B)におけるX、Y軸の指令機械位置とフィードバック位置

図2に加工したワーク上面写真を示す。目視によっても、最適ブロック長プログラミングによるケース(A)では全体が平滑だが、トレランス5マイクロメートルのケース(B)では中央付近にうねりが見える。

図3に、ケース(A)、(B)における加工経路1パスの各軸モータフィードバック位置から計算したTCPの速度波形を示す。ケース(A)(実線)では概ね指令速度、毎分2000ミリメートルが得られている。ケース(B)(破線)では中間部分で大きく減速している。

したがって、ケース(A)が(B)より高速である。

ワーク上面ほぼ中央付近の0・9ミリ×4・4ミリメートルの領域をレーザー顕微鏡で測定した。図4にケース(A)、(B)の高さ画像、断面曲線、うねりのWa、Wzのグラフと数値を示す。ケース(A)では概ね滑らかである。ケース(B)では、高さ画像、断面曲線においてうねりが見られ、Wa、Wzとも大きい。したがって、ケース(A)の方が(B)より加工面の精度が高い。

図5に、ケース(A)、(B)について、加工経路1パスに対応するX、Y軸の指令機械位置(小さい●、ブロックごとTCP指令位置をX、Y軸機械位置に変換した位置)と、一定サンプリング周期10ミリ秒でのフィードバック位置(大きい〇)を示す。TCP指令経路のトレランスが5マイクロメートルであるケース(B)では、X、Y、Z軸はB、C軸の動きに対応して運動するため指令機械位置ごとの方向変化角が大きくなっている。その結果、10ミリ秒毎のフィードバック位置が密集しており、速度が低下していることがわかる。フィードバック位置も多角形的経路となっており、速度と精度は低下している。ケース(A)では、指令機械位置の間隔は小さく連続的で減速が抑制される。フィードバック位置の変化も滑らかで連続的であり、指令速度から減速せず、高速かつ高精度となる。

・・・・・・・・・・・・・・・・・・

同時5軸加工においても、同定されたCNCのブロック処理時間に基づく最適ブロック長でTCP経路をプログラミングすることにより、より高速高精度な加工が実現できることを示した。このように、ブロック処理時間に基づくプログラミング法は、3軸加工だけでなく5軸加工においても、従来の「トレランスを設定しその範囲内でできるだけ長いブロックを作成する」という考えを覆す優れたプログラミング法と考えている。

ただし、ブロック処理時間に基づくプログラミング法では、CAM演算時間が増える、プログラム容量が大きくなるという側面もある。そのため、実用化に向けて、3軸加工および5軸加工に対し、「ブロック処理時間に基づくプログラミングを行うCAM」、さらに「ブロック処理時間に基づくプログラミングと従来法プログラミングを必要に応じて使い分けるCAM」などの開発が望まれる。

(参考文献)

①大槻俊明、笹原弘之、高速高精度5軸加工のための最適ブロック長プログラミング法(第3報)、2023年度精密工学会秋季大会学術講演会講演論文集、(2023)、pp.346―347.