-

業種・地域から探す

時代の変化に対応する高能率・多機能転造タップ

【執筆】オーエスジー 開発グループ 穴開け開発チーム 小野桂太

あらゆる産業がカーボンニュートラルへの取り組みを押し進めているという現状があり、モノづくりの現場では年々環境にやさしい工具の使用が求められている。高能率・多機能転造タップは、今求められている時代の変化に対応できる製品である。従来品と比較して切削条件向上が可能なタップであるため、加工時間の短縮が行える。また、長寿命化を実現したことで、工具交換回数の削減へとつなげた。工具交換回数削減は、機械停止時間を短縮することができるため、省エネルギーを実現する。

タップ加工のトラブル

OSGの顧客サポートサービス「コミュニケーションダイヤル」に寄せられたタップ加工のトラブルの1位は折損・欠け(26%)、2位はねじ精度の不良(17%)、3位はむしれ、かじり等(14%)となっている。上位3つのトラブルを合計すると、全体の57%を占めている。

いずれも、主なトラブル要因は『切りくず』である。タップ加工をしていると、切りくずがタップに絡まってしまうという現象がよく発生する。この状態で加工を続けると、切りくずを噛み込み、タップに欠けや折損が発生しやすい。また、めネジがむしれてしまう現象を起こすことがある。

加工トラブルの解決方法

切りくずトラブルに悩む加工現場向けに開発したのが、高能率・多機能転造タップ(A―XPF)である。同タップは、材料を塑性変形することで、めネジを形成する。そのため、タップ加工による切りくずはゼロになる。結果、切りくずによるトラブルがなくなり連続加工が可能になるため、生産性を向上させることができる。

-

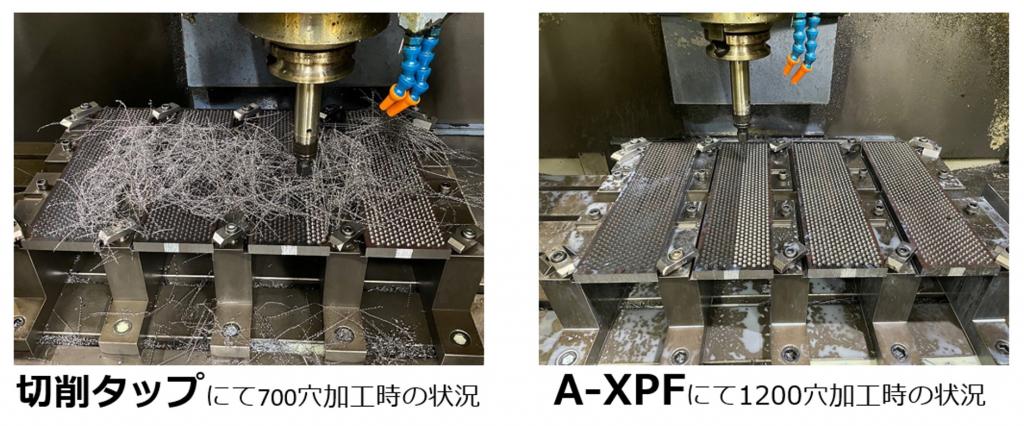

図1 切削タップとA-XPF加工後の状況

切削タップと盛上げタップの加工後の違い

切削タップと盛上げタップ(A―XPF)の加工後を示した実例を図1に示す。切削タップの切りくずは加工対象物(ワーク)の上に堆積していく。その切りくずによって、ワークに傷が入ってしまうこともある。一方、盛上げタップでの加工では、切りくずゼロのため切りくずの堆積がない。

環境配慮

盛り上げタップは、タップ加工時の切りくずがゼロのため、機械の連続稼働が可能である。切りくずトラブルによる工具交換時間や、ワークに堆積した切りくずを除去する際の機械停止時間を削減できる。また、安定した連続加工を実現することで、消費電力の抑制につなげる。

-

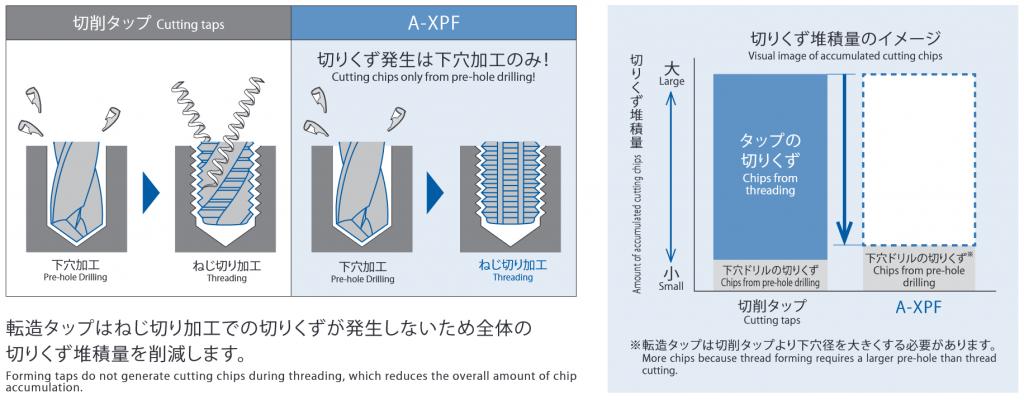

図2 切削タップとA-XPFの切りくず比較

図2で示すように、盛り上げタップの切りくずは、下穴ドリルのみとなる。下穴ドリルの切りくずは細かく分断されるため、容易に切削油やエアーで除去することができる。また、かさばってしまうタップの切りくずが一切ないため、ワークや台座への切りくず堆積量を圧倒的に減らすことができる。ワークの着座不良によるいわゆるチョコ停を防止することができる。

切削タップと盛上げタップでめネジを加工したとき、下穴加工時の切りくずの重量はほぼ同じであるが、盛り上げタップは切りくずゼロのため堆積量を圧縮できる。このことが、安定加工かつ省エネルギーへとつながる。

従来品との違い

従来からアルミニウム合金や軟鋼など展延性の良い被削材に対して、盛上げタップは使用されている。ただし、35HRC前後と硬度が高い材料に対しては使用が困難であった。この被削材に対して苦労するケースが多い。実際にこの硬さの材料を加工する場合は、一般的に切削速度は毎分5メートルといった低速で行われる。また、切削油剤は不水溶性油剤を使用せざるを得ないことも多い。そのような加工状況を打開するA―XPFは、以下に紹介する新仕様を盛り込むことで、水溶性切削油剤での加工かつ、より高能率な加工を可能にした。

新開発のA―XPF

OSGが開発した高能率・多機能転造タップA―XPFの特徴を紹介する。

一つ目として、特殊食い付き仕様の採用である。これは、タップの食い付き性向上に寄与している。

二つ目として、特殊ネジ山形状の採用である。特殊ネジ部仕様と、新型レリーフ形状の採用で、タップの剛性を確保した仕様とした。

三つ目として、新コーティングの採用。当社のVコーティングからおよそ30年を経て、タップ専用のVIコーティングを開発した。

-

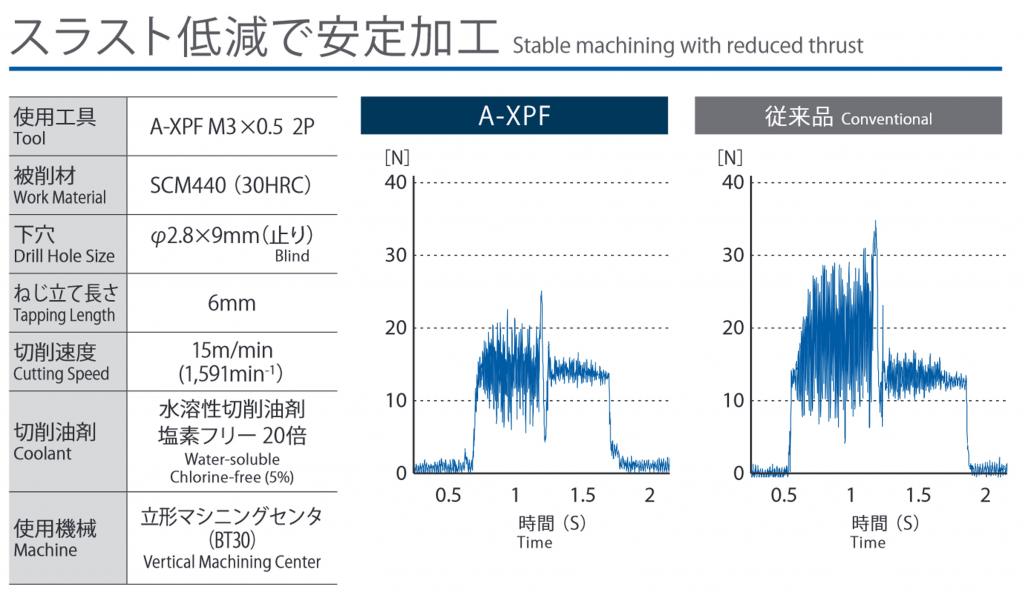

図3 加工時のスラスト比較

1.特殊食い付き仕様

従来形状より、タップ先端の山が欠けにくい仕様とした。盛上げタップでは、タップが食い付くとき、タップ食い付き部先端の山に欠けが発生する場合がある。その欠けた部分を巻き込んで、タップ全体も欠けてしまうことがある。A―XPFはその欠けを抑制する形状を盛り込んだ。図3はタップ加工時のスラストを測定したグラフである。従来品と比較して、スラストの低減と波形の振幅を小さくすることができた。スラストの波形を安定させることで、タップが安定してワークに食い付くことができるようになっている。

2.特殊ネジ山形状

盛上げタップを使用していて、タップネジ部山頂が突発的になくなってしまうことがある。 盛上げタップのレリーフ形状は、マージンレスが主流となり、切れ味が重視される傾向にある。切れ味を重視すればするほど、タップネジ部の剛性は低くなる。A―XPFでは新型のレリーフ形状を採用することで、突発的なネジ部山頂の欠けを抑制する。新型レリーフでは、切れ刃側の形状は変更せず、切れ味を維持したまま、ネジ山の裏刃側に厚みを持たせて、剛性を確保した。

3.VIコーティング

タップ専用に開発されたVIコーティングを採用している。被膜構造はクロム系の複合多層膜である。従来のVコーティングと比較して、硬さや酸化開始温度、付着力、耐摩耗性と多くの性能が向上している。高負荷な加工に対応できるコーティングとなっているため、従来品と比較して高速領域での加工が可能となった。

M6×1サイズのタップを用いてSCM440(30HRC)の被削材に対して、高速領域で加工した結果を紹介する。従来のVコーティングでは、7000穴で摩耗が進行したのに対し、VIコーティングは、1万1000―1万2000穴まで加工できた。同コーティングはVコーティングと比較して30%を超える長寿命化を実現した。

加工事例

A―XPFの性能を最も示す硬さ30HRCの合金鋼に対する切削速度毎分30メートルでの高速加工の結果を紹介する。サイズがM6×1、ネジ立てが12ミリメートル2D、使用機械は立形マシニングセンター、切削油剤:水溶性切削油剤20倍希釈にて加工を行った。A―XPFは、この切削領域でも1万3000穴まで到達し、安定した寿命が得られた。

-

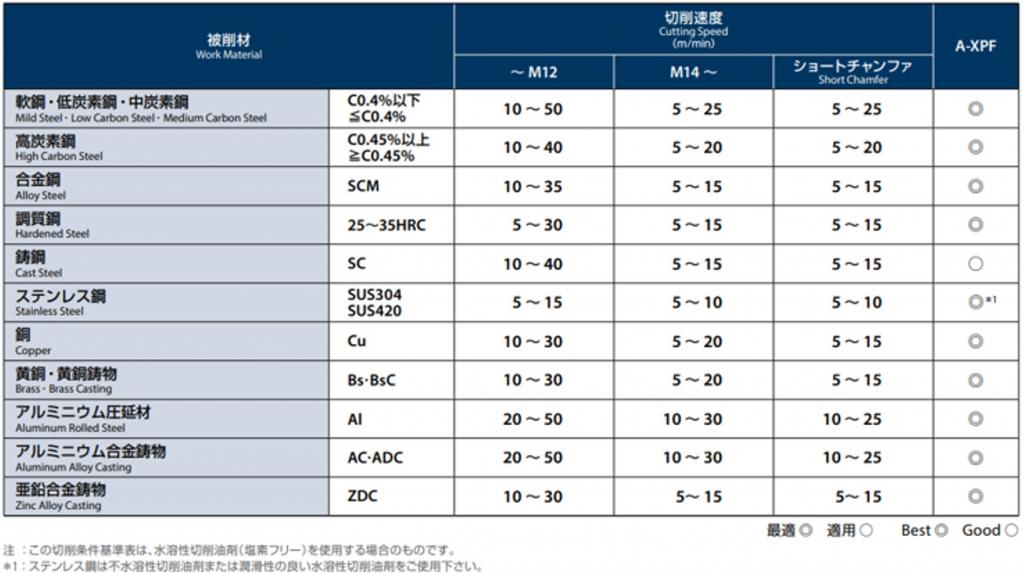

表1 A-XPFの切削条件表

切削条件

表1にA―XPFの切削条件基準表を示す。

軟鋼から高炭素鋼、合金鋼そして調質鋼に対して、従来品と比較して使用可能な切削速度領域が大幅に広がっている。また、食い付きの短いショートチャンファも揃っており、下穴余裕のない薄肉軽量化が進む小型精密部品にも対応できる。

低速加工から高速加工まで対応できるため、ユーザーは加工環境に合わせて使用が可能である。

カーボンニュートラルへの世界が進む中、工具においても環境にやさしいものが求められている。A―XPFはそのような時代の変化に対応できる製品である。特殊食い付き・ネジ部仕様と、タップ専用のVIコーティングの採用により、抜群の安定感をお届けする。従来品と比較して切削条件向上が可能なタップであり、また切りくずゼロで生産性も向上する。