-

業種・地域から探す

硬脆材料の高能率形状創成のためのダイヤモンドコーティング超硬工具の活用

【執筆】福井大学 学術研究院工学系部門 教授 岡田将人

超硬合金、セラミックス加工に利点

工業用材料として用いられる硬脆材料には超硬合金、セラミックス、ガラスなどがある。これらは一般的な金属材料とは異なる機械的・化学的・電気的特性を有している。特性を生かすことで精密金型、計測・検査装置部品、半導体部品などの材料として重用されており、今後ますますその適用範囲が広がりを見せると考える。一方で硬脆材料は、その名の通り硬くて脆い材料であり、製品形状を創成するため、これまでにグリーン加工や放電、研削、研磨加工などが適用されてきた。

しかし、これらの加工法では形状精度や専用機の必要性、加工効率の観点でそれぞれに悩みの種を抱えており、より安価で早く、確実に形状を創成するための選択肢の拡充が望まれている。その有効な選択肢の一つとして切削加工がある。一般的に硬脆材料の切削加工では、制御が難しい亀裂の進展により切りくずが創成されるため、仕上げ面は粗く、工具寿命も短くなりやすい。これまでに、極小の切り込み量とした上で切削中の切れ刃近傍の応力状態を制御することで脆性モードから延性モードに切りくず創成形態を遷移させる手法や、レーザー・超音波援用加工などの快削化に向けた取り組みが進められてきた。一方、筆者らは援用装置を用いることなく、容易かつ高能率な硬脆材料の直彫り加工を実現するため、ダイヤモンドコーティング超硬工具に着目してきた。

そこでここでは、超硬合金、セラミックスの切削加工へのダイヤコート超硬工具の有用性について、筆者らの研究成果に基づき紹介する。

超硬工具で超硬合金を削る!?

-

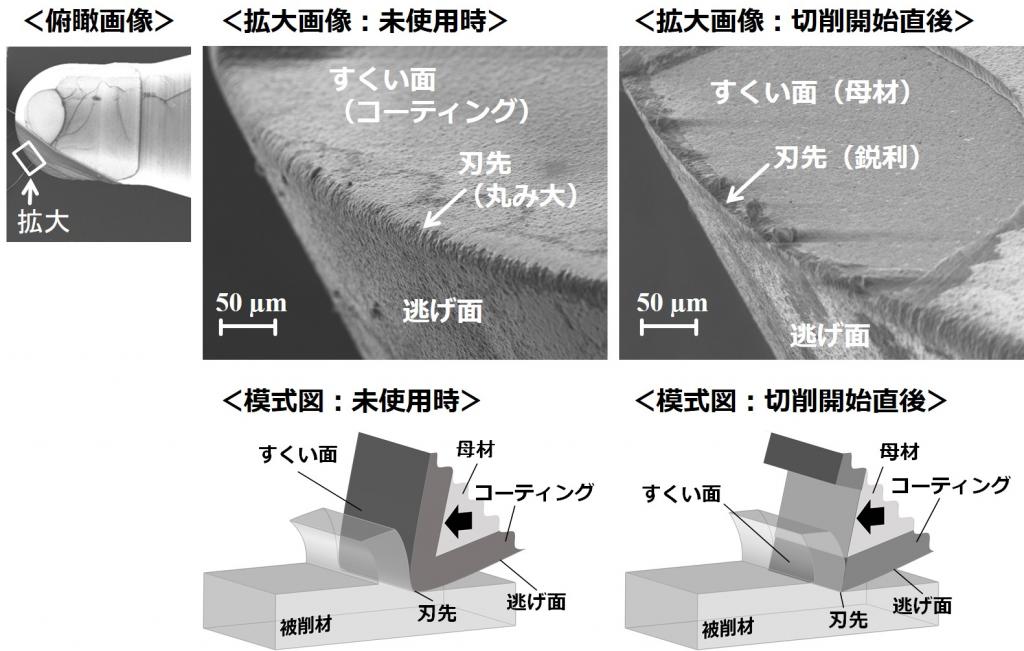

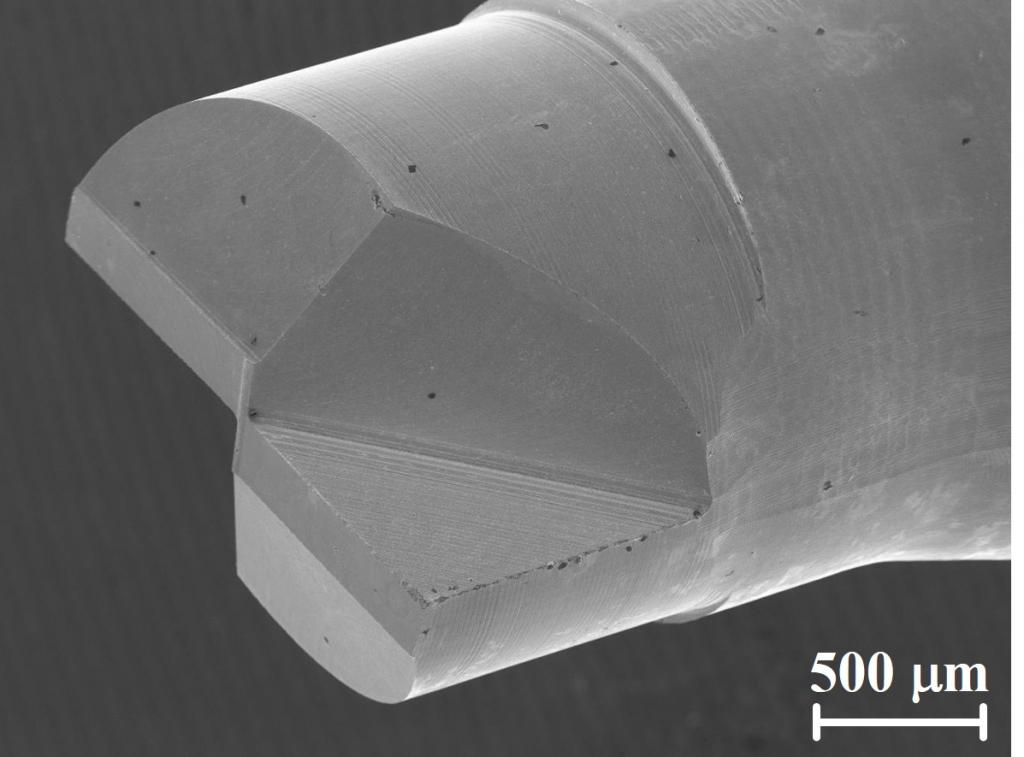

図1 すくい面上のダイヤコート剥離による刃先形態の変化

ダイヤコート超硬工具は、超硬合金を母材とし、その表面に薄膜のダイヤモンドコーティングを施した工具である。高硬度のダイヤモンドをコーティングしているものの、超硬合金を母材とする工具で超硬合金の切削は困難と思われる。しかし、適用方法によっては十分な切削性能を発揮できる。図1にダイヤコート超硬エンドミルで超硬合金を切削加工した場合の、未使用時と切削開始直後(切削距離25ミリメートル)の切れ刃の走査型電子顕微鏡(SEM)画像と模式図を示す。

用いた工具は比較的厚膜の約20マイクロメートル(マイクロは100万分の1)のダイヤコートが施されており、未使用時の切れ刃は大きな丸みを帯びている。一方、切削開始直後の切れ刃は、すくい面上のダイヤコートが広範囲にわたって剥離し、逃げ面に残存したダイヤコートの刃先稜線(りょうせん)部に鋭利な切れ刃が創成されている。一見するとダイヤコートが剥離しているため、切削性能が消失しているように思われるが、同様の切れ刃状態で、この後も十分な切削性能を有する。

この切削性能が維持される要因として、一刃あたりの送り量が肝となる。同切削加工時の一刃あたりの送り量は5マイクロメートルであり、ダイヤコートの厚みよりも十分に小さな切り込み量となる。つまり、被削材である超硬合金と接触するのは逃げ面に残存したダイヤコート破断面の稜線付近のみであり、工具母材である超硬合金は切れ刃ホルダーの役割のみを担うことになる。なお、切削開始直後のすくい面上のダイヤコート剥離によって鋭利な刃先が形成され、これが結果的に切削抵抗の低減につながる自生作用的な効果も得られていることを付言する。

鋭利刃処理の効果と仕上げ面品質

-

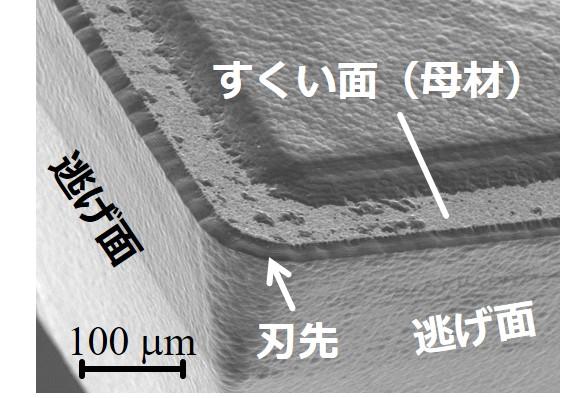

図2 鋭利刃処理した切れ刃 -

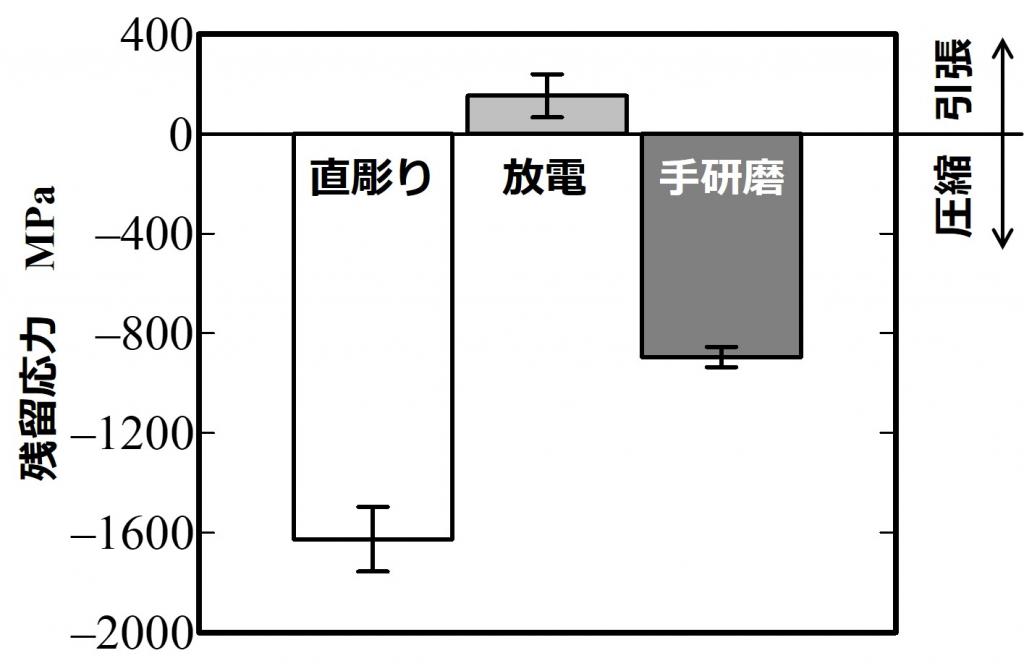

図3 加工法による仕上げ面の残留応力

切削途中に鋭利刃が発現することは、意図せぬタイミングでの仕上げ面品質の変化などが生じるため、望ましくない場合もある。そのため近年では、あらかじめすくい面上のダイヤコートを除去処理し、鋭利刃を創成した工具も開発されている(図2)。突発的なダイヤコートの剥離により得られる場合と異なり、安定した切れ刃稜線形状が得られていることがわかる。ここでは、鋭利刃処理した工具を用いて超硬合金を切削加工した場合の仕上げ面の品質について検討した結果を紹介する。

超硬合金の既存の形状創成法として放電加工と手磨き仕上げの組み合わせを想定して、各加工法の仕上げ面を比較した。仕上げ面粗さは、放電加工では算術平均粗さで0・3マイクロメートル、手磨き仕上げでは0・01マイクロメートルであったところ、切削加工では、0・03マイクロメートルであった。手磨き仕上げまでの粗さには至っていないが、外観はおおむね鏡面が得られた。

特徴的だったのは、仕上げ面表層の残留応力である。図3に各仕上げ面の残留応力を示す。切削加工の場合、ほかの加工法よりも高い圧縮残留応力の発現が認められた。圧縮残留応力は、表面亀裂の発生を抑制し、抗折力や疲労強度の向上に有効とされており、筆者らの抗折力試験においても圧縮残留応力と連動した傾向を得た。超硬合金は、亀裂発生により大規模破壊に至りやすい材料であることから、この傾向は形状創成と合わせて良好な材料特性が得られる観点で切削加工の優位点と言える。

セラミックス材料への適用

-

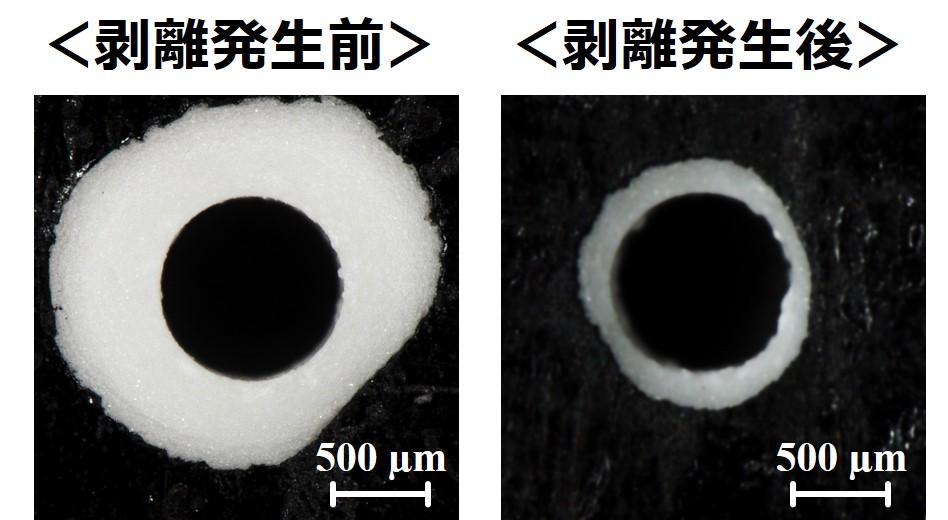

図4 剥離発生後の加工穴出口 -

図5 ダイヤコート超硬エンドミルで製作した超硬エンドミル

超硬合金以外の典型的な硬脆材料としてセラミックスがあり、その中でも特に脆性を示す材料としてアルミナがある。アルミナのダイヤコート超硬工具による切削加工の取り組みも進めている。ここでは、小径ドリル加工(直径1・0ミリメートル)の実験結果について紹介する。

ドリルにおいてもエンドミルと同様に、切削開始直後にすくい面上のダイヤコートが剥離し、軸と同じ方向に働く「スラスト力」が低減する傾向が認められた。またドリルの場合は、コーナー部付近から剥離が生じ、加工穴数の増加に伴い徐々に刃と刃が合わさる先端部分である「チゼル部」に向かって剥離領域が拡大する傾向が認められる。それに伴いスラスト力も徐々に低減した。加えて、穴内面の性状はダイヤコートの剥離により改善する傾向が認められた。これは、コーナー部側からの剥離によって穴内面の表面性状に支配的な切れ刃が鋭利になったことに起因すると考えている。

脆性材料の穴加工において、出口側の欠けが問題となることがしばしばある。図4にダイヤコートの剥離発生前後の加工穴出口側の欠け状態を示す。加工前のアルミナの工作物下面に黒インクを塗布しており、欠けが発生した領域が白く示される。図より、剥離が発生することで顕著に欠け領域が抑制されていることがわかる。これもダイヤコートの剥離が発生することによる効果である。今後、切削条件や切れ刃形状の検討を進めることで、より高品位な穴形状の創成が直彫り加工で可能になると考える。

ダイヤコート超硬工具による硬脆材料の切削加工について、筆者の研究成果の一部を紹介した。材料技術と加工技術は、両輪の発展により科学技術にイノベーションを引き起こしてきた。MECT2023においても、さまざまな硬脆材料ならびにそれらをターゲットとした工具、加工用機器、工作機械の出展があるものと拝察している。今後いっそうの産業界における硬脆材料の活用に期待するとともに、本記事がわずかながらでもその一助となれば幸いである。

・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・

最後に、本学学生のプロジェクト・ベースド・ラーニング(PBL)科目においてダイヤコート超硬エンドミルを用いて超硬エンドミルを削り出した作品の走査型電子顕微鏡(SEM)画像を示す(図5)。現役の方々に限らず、これからを担う学生・生徒諸君が、これまでにない加工技術を同展で創造し、楽しんでいただきたい。紹介した研究成果を得るために、ユニオンツールより切削工具の提供をいただくとともに、本学技術部、青山直樹氏と研究室OB諸君に実験の協力をいただいた。ここに記して深謝する。