-

業種・地域から探す

溶接・接合技術

大阪大学接合科学研究所(接合研)は長きにわたり溶接・接合分野の研究・教育をけん引し国内唯一、世界屈指の総合研究所へと発展してきた。産業界との連携によるビジネス創出にも力を入れており、ダイヘンの「ダイヘン溶接・接合協働研究所」、JFEスチールの「JFEウエルディング協働研究所」、日本製鉄の「日本製鉄ものづくり未来協働研究所」など、産学連携の研究拠点を立ち上げ、さまざまな革新的技術を生み出してきた。溶接・接合の新たな学問分野の創出とともに、先端技術の社会実装に向け歩み続けている。そこで、この特集では船舶補修への応用を目指した新たな溶接施工法を研究する、接合研の麻寧緒教授に「LTT溶接材料と伸長ビード補修補強技術による疲労寿命の大幅延伸法」と題して、最新の研究成果などを詳しく解説してもらった。

LTT溶接材料と伸長ビード補修補強技術による疲労寿命の大幅延伸法

【執筆】 大阪大学 接合科学研究所 教授 麻 寧緒

はじめに

溶接・接合技術は、我が国のものづくり産業の発展を支えてきており、今後においてもその重要性に変わりないと思われる。一方、欧米・中国では溶接シミュレーションを含むIT・AI技術を積極的に導入して、新しい生産技術が模索されている。その中で、世界に先駆けて溶接シミュレーションを確立した大阪大学接合科学研究所では、技術の伝統を継承し基礎研究のさらなる強化と人材の教育・育成を目的とし、2007年に「国際産学連携溶接計算科学研究拠点(CCWSと略称)」を設立し、「JWRIAN」という有限要素法ソフトウエアを開発し続けている。本稿で紹介する「LTT溶接材料と伸長ビード補修補強技術による疲労寿命の大幅延伸法」は、CCWS研究拠点でJWRIANを活用した産学連携事例の一つとなる。

疲労き裂の修繕課題とその解決法

-

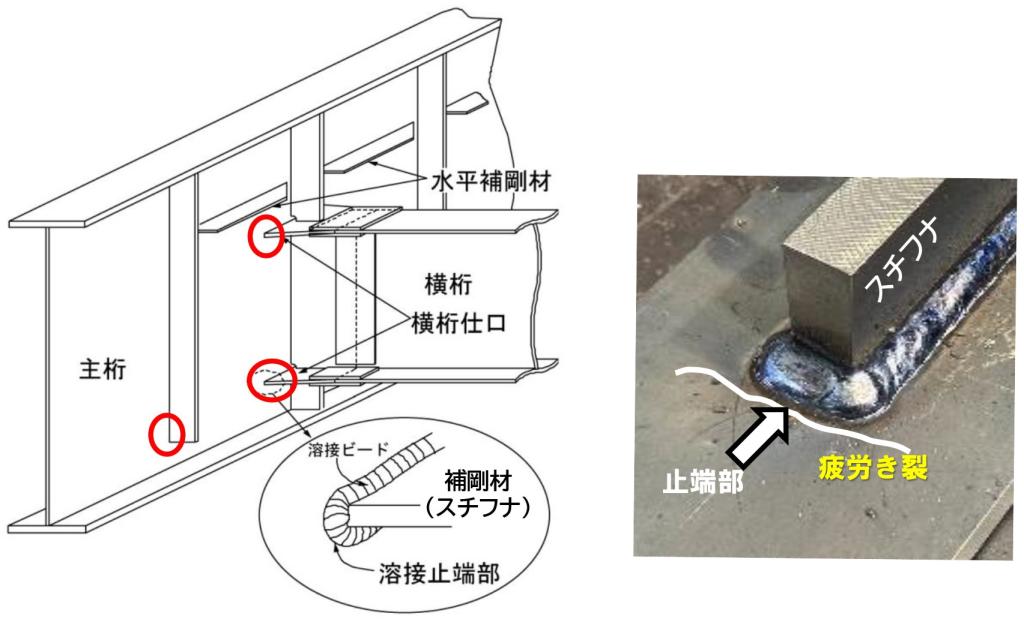

図1 角回し溶接継手

造船分野では、疲労安全性の向上と疲労き裂の補修技術の開発は、重要な課題である。大阪大学は、船舶修繕企業である三和ドック(広島県尾道市)、神戸製鋼所、長崎総合科学大学と連携して、科学技術振興機構(JST)の研究成果最適展開支援プログラム(A—STEP)の支援を受け、就航船の溶接継手部に発生した疲労き裂の簡便な補修溶接技術を開発し、実船への適用を目指す実用化研究を実施してきた。

船体構造において、種々の溶接継手の中で面外ガセット継手(角回し溶接継手=図1)の疲労強度は最弱である。したがって、本研究では角回し溶接継手部の疲労き裂の補修技術を開発目的とした。

就航船の構造に生じた疲労き裂を従来の再溶接や同等部品での切替で補修した場合、疲労き裂が再発してしまう。そのため、部材の増厚や補剛材の追加などを対策として取っている。これらの対策は工期や修繕コストの大幅な増加につながるため、疲労き裂の再発を防止可能な簡便な溶接施工法(補修技術)の開発が強く求められている。

角回し溶接継手部のき裂発生部(止端部)には、大きな引っ張り残留応力と負荷荷重による引っ張り応力の集中が発生しており、これらの引っ張り応力を低減あるいは圧縮残留応力化することが開発の着目点となる。

-

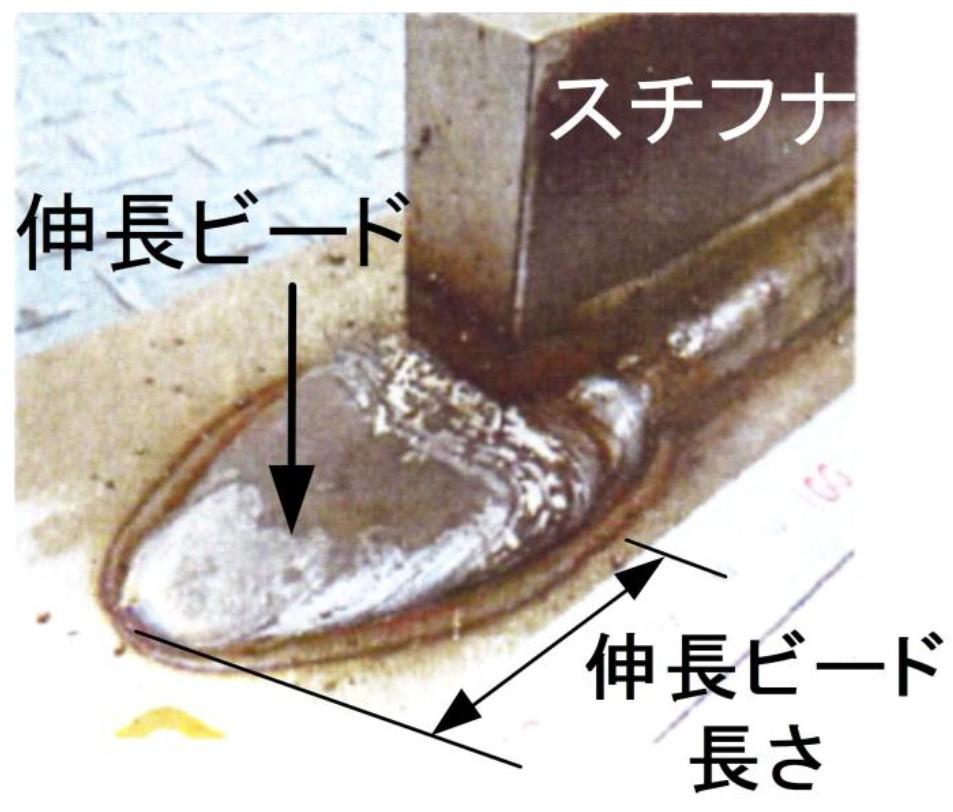

図2 角回し溶接部の伸長ビード

市販の構造用鋼向けの溶接材料(通常溶接ワイヤ)では、引っ張り残留応力が生成するが、100—350度Cでマルテンサイト変態を開始し、そのマルテンサイト変態膨張を有効に活用する低変態温度溶接材料(Low Transformation Temperature welding wire=LTT溶接ワイヤ)を用いれば、圧縮残留応力を生成することが可能である。しかし、1990年代に提唱されて以来、いまだ実用に供されていない。

大阪大学では、効果的にかつ確実に大きい圧縮残留応力を生成する方法をソフトウエアJWRIANで解析し、スチフナ(鋼製の補剛材)端から、その前方へ40ミリメートル以上伸長させたLTTビード溶接をする「LTT伸長ビード溶接法」を発明してきた(図2)。この伸長ビード法では、40ミリメートル以上スチフナ端から離れることとなり、伸長ビード止端での応力集中も一般的な角回し溶接継手の止端より、大きく低減できる結果となる。

船舶修繕に適合したLTTフラックス入り溶接ワイヤの開発

筆者らの研究チームは、490—780メガパスカル級鋼板を部材とする溶接継手を対象として、大きな圧縮残留応力を生成し、かつ優れた耐溶接割れ性を有する成分系を設計した。

さらに、神戸製鋼所と共同で、修繕船での補修溶接を念頭に、どのような部位であっても対応できる全溶接姿勢「下向(床を溶接する)、上向(天井を溶接する)、横向(壁を横方向に溶接する)、立向(壁を上下方向に溶接する)姿勢」で、かつ優れた溶接施工性を有するCO2アーク溶接用のフラックス入り16%Cr—8%Ni成分系LTT溶接ワイヤ(LTT FCW)を低価格化しながら開発した。

-

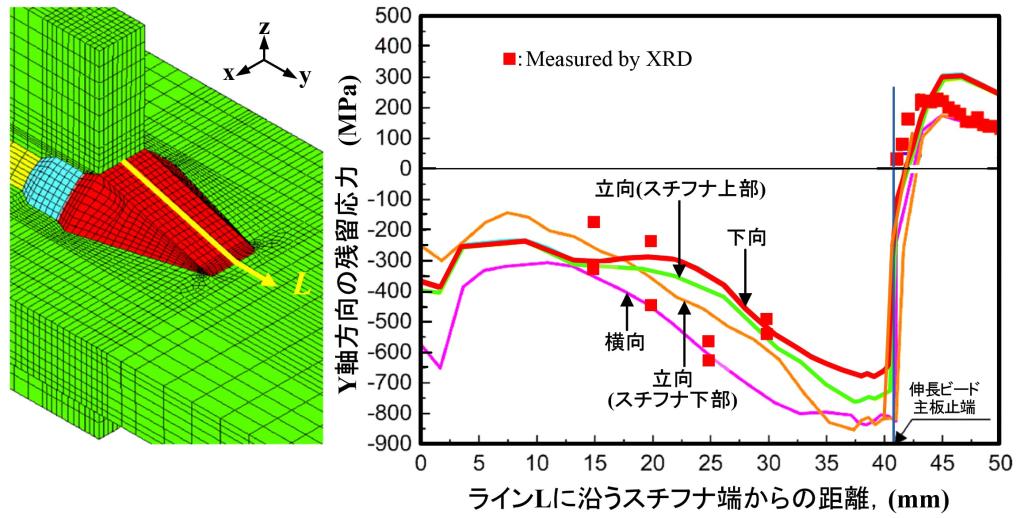

図3 各姿勢で溶接された伸長ビード表面における残留応力分布

この新開発LTT FCWによって形成した溶接金属に対し、高温割れ試験、低温割れ試験を実施して、優れた性能を発揮することを実証。さらに破壊靭性試験(中央貫通き裂の広幅引っ張り試験)においても破壊靭性値が優れていることを確認した。

各種溶接姿勢で施工した伸長ビード部の残留応力分布をJWRIANにて数値解析した結果を図3に示す。立向姿勢の伸長ビード表面における残留応力をX線法で測定し、数値解析結果と良好な一致が見られた。伸長ビード表面には、マイナス600メガパスカルレベルの圧縮残留応力が生成できている。

伸長ビード溶接法における船舶修繕の課題

筆者らの研究チームは、三和ドックと共同で実用的なLTT伸長ビード法による補修技術を開発し、溶接技能者(溶接士)による半自動溶接にて実現することを前提として、修繕船現場での適用を目指してきた。

LTT伸長ビード溶接法では、通常溶接ワイヤで一般的な角回し溶接継手(図1)のスチフナ端溶接ビード上にLTT伸長ビードを40ミリメートル以上の長さで肉盛(覆いかぶせる)溶接することになるが、以下の課題がある。

-

写真 大型疲労試験体(主板の長さ800mm、幅100mm、厚さ20mm)

課題の一つとして、下向以外の溶接姿勢では、重力の影響を受けて溶融金属が垂れ落ちる。その対策として、溶融と凝固を繰り返すアークをオン・オフする断続溶接法を提案した。立向溶接姿勢での施工例を写真に示している。下向溶接姿勢の伸長ビード(図2)と比較すれば、断続溶接による伸長ビード表面は平滑ではない。このため表面段差部での応力集中による疲労き裂発生が危惧される。しかし、図3に示す通り、伸長ビード表面には大きな圧縮残留応力が生成しており、これが段差部で集中する応力をキャンセルする。故に、き裂発生の危惧は解消できると想定された。

もう一つの課題は、発生した疲労き裂の補修溶接である。き裂補修においては、まずき裂部をエアアークガウジングによって削除し、その後埋め直すために通常、溶接ワイヤによる多層溶接を実施することが多い。このため疲労き裂が発生した角回しビード止端部周辺には、複雑かつ大きな引っ張り残留応力が存在する結果となってしまう。しかし、図2や写真に示す通り角回しビード部やき裂補修部を含めてその表面をLTT伸長ビードで覆うこととなり、大きな圧縮残留応力の存在により補修領域からのき裂発生を抑止できることも想定された。

再補修フリーを実現し得る疲労寿命4倍の延伸技術

船舶の耐用年数25年での再補修フリーを実現し得る指標として、「従来の4倍以上の疲労寿命延伸」を設定して開発を進めてきた。

疲労試験は、写真に示す大型疲労試験体を用いて実施した。試験結果においては、溶接ビード止端からの疲労き裂は皆無となり、補修溶接部からの疲労破壊も皆無である。しかし、疲労き裂起点は、ルート部(図4)へ遷移し、疲労寿命の延伸は2—3倍レベルにとどまる。

-

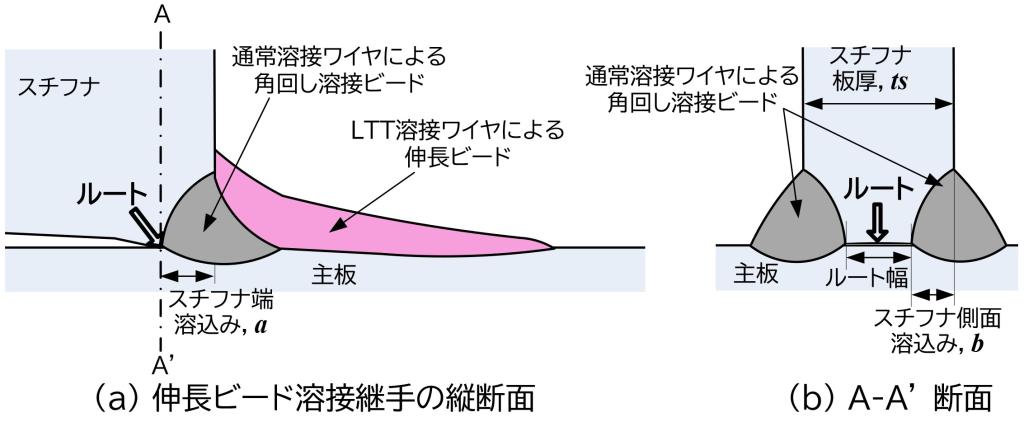

図4 角回し溶接のルート部周辺状態

ルート部ではLTT伸長ビードの圧縮残留応力の影響は及ばず引っ張り残留応力が発生している。そこで、図4に示すようにルートをまさにき裂先端であると見なして、ソフトウエアJWRIANにて、ルート部におけるき裂進展の危険度を破壊力学の応力拡大係数から評価した。この結果、ルート位置(スチフナ端面からルートまでの溶込み深さ=a)とルート幅(き裂長さ=tsと2bの差)をパラメーターとして算出した応力拡大係数と種々の疲労試験結果を基に、ルートからのき裂の進展停止条件を角回し溶接部の溶込み深さaおよびb値で決定した。

この解析結果に基づき、エアアークガウジング法によって溶込み深さaおよびb値を確保できるまで既存角回し溶接部を削除した後、改めて再角回し溶接施工を実施した。再角回し溶接においては、既存構造による制約もあり、一気の角回し溶接は不可能で振り分け溶接での施工が不可避となる。これにより溶接欠陥が発生しやすくなるため、無欠陥化のための施工ガイドラインを三和ドックの溶接士の意見を共有しながら策定した。

-

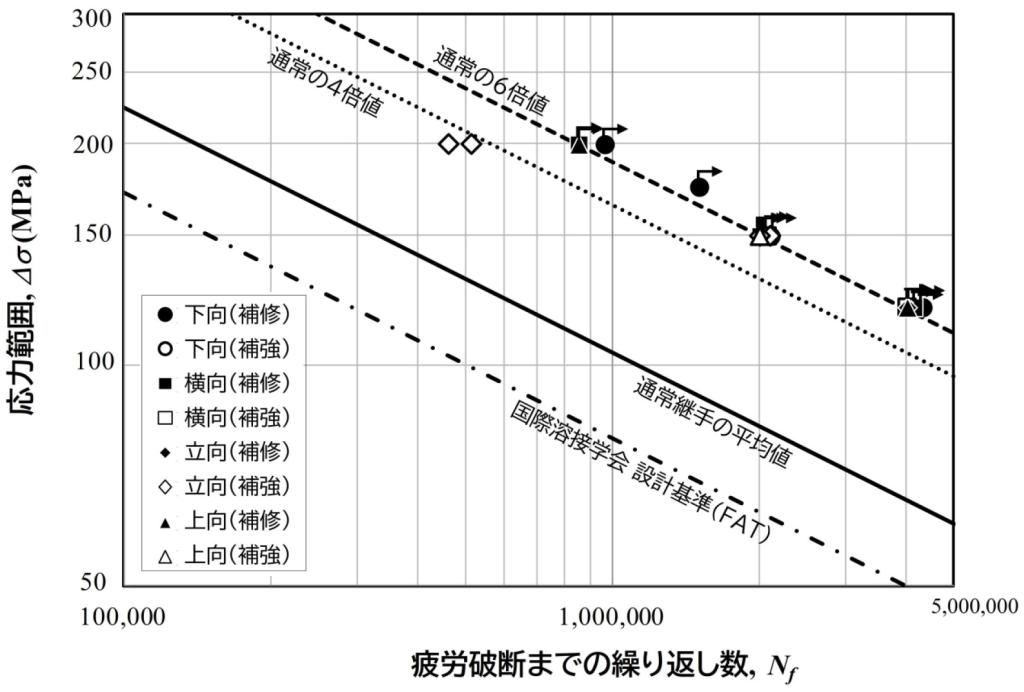

図5 全姿勢で溶接された試験体の疲労試験結果

疲労試験結果は、図5に示す通り全ての溶接姿勢において、従来結果の6倍以上に延伸し、指標とした4倍以上を達成した。ただ立向溶接姿勢での試験片において、高負荷の掛かる応力範囲(200メガパスカル)においては、伸長ビード表面の非平滑性の影響が現れ、4倍弱の延伸にとどまった。

また、ソフトウエアJWRIANを活用することで、主板の板厚やスチフナの板厚が異なる場合についても、圧縮残留応力分布とルートからの既知のき裂進展停止条件によって、適正な溶込み深さaおよびb値を指示することが可能となっている。

おわりに

開発は、日本郵船および財団法人日本海事協会からのアドバイスなど、協力を得ながら実施してきたもので、同協会からは、新たな16%Cr—8%Ni系LTT溶接材料による溶接施工法の適用承認を取得しており、現在は実船での船舶修繕工事を検討中である。さらに実船への適用に向けては、修繕現場における施工ガイドラインを作成した。ここでは補修溶接技術として記載したが、既設構造物の補強溶接技術としても役立つものであり、図5には補強継手(き裂補修溶接なし)の結果も記載している。

また、本開発技術は、橋梁、鉄骨、クレーンなど大型構造物での疲労き裂補修溶接へも適用可能であり、大きな社会的インパクトを生み出すことになるであろう。