-

業種・地域から探す

青色半導体レーザーを用いた次世代AMの研究開発と将来展望

【執筆】大阪大学接合科学研究所 教授 塚本 雅裕

はじめに

-

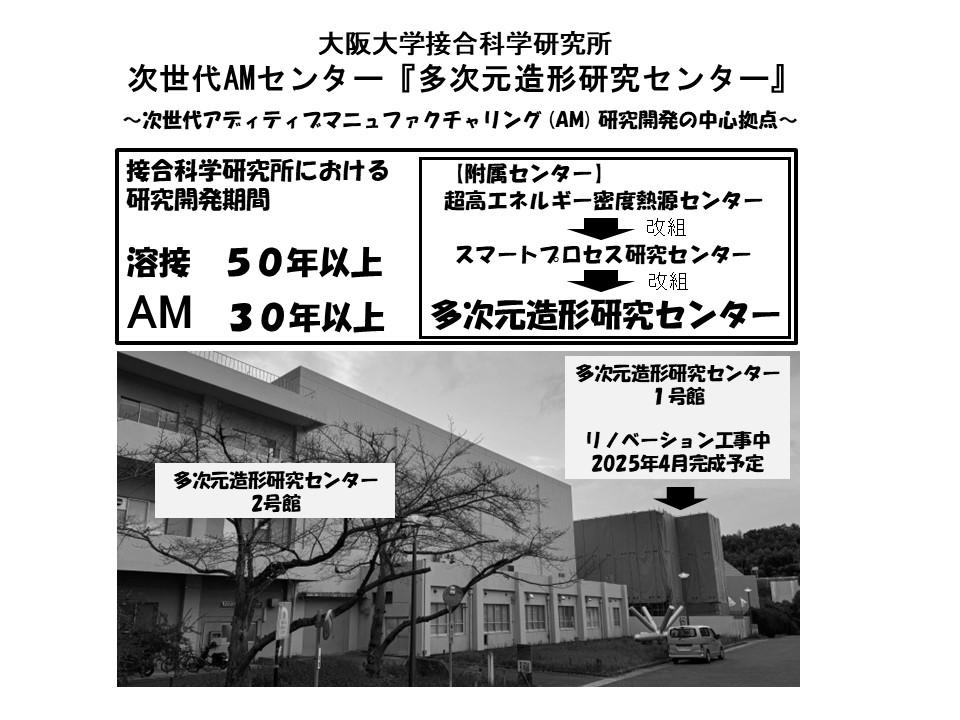

図1

大阪大学接合科学研究所(藤井英俊所長・教授)は、溶接研究開発50年以上、アディティブ・マニュファクチャリング〈Additive Manufacturing(AM)〉研究開発(積層造形研究開発)30年以上の実績(図1)を有する。本研究所では、1988年から附属センターである「超高エネルギー密度熱源センター」にて、電子ビームを用いたAM〈粉末床溶融結合、Powder Bed Fusion(PBF)〉の研究開発がスタートした。2003年改組で超高エネルギー密度熱源センターは、「スマートプロセス研究センター」となり、電子ビームを用いたAM研究開発で得られた知見は、レーザーを用いたAM研究開発に継承・展開されることとなった。そして、スマートプロセス研究センターの改組に伴い、2022年4月に次世代のAM研究開発を主目的とした次世代AMセンターとして「多次元造形研究センター」が創設された。

【レーザーを用いたAM技術】

わが国が伝統的に強みを有する鋳造、鍛造などの従来工法に比べ、金属のAM技術は、金属部品の軽量化、高機能化、カスタムメイドおよびリードタイムの短縮が可能な「新たなものづくり基盤技術」の一つとして期待されている。

-

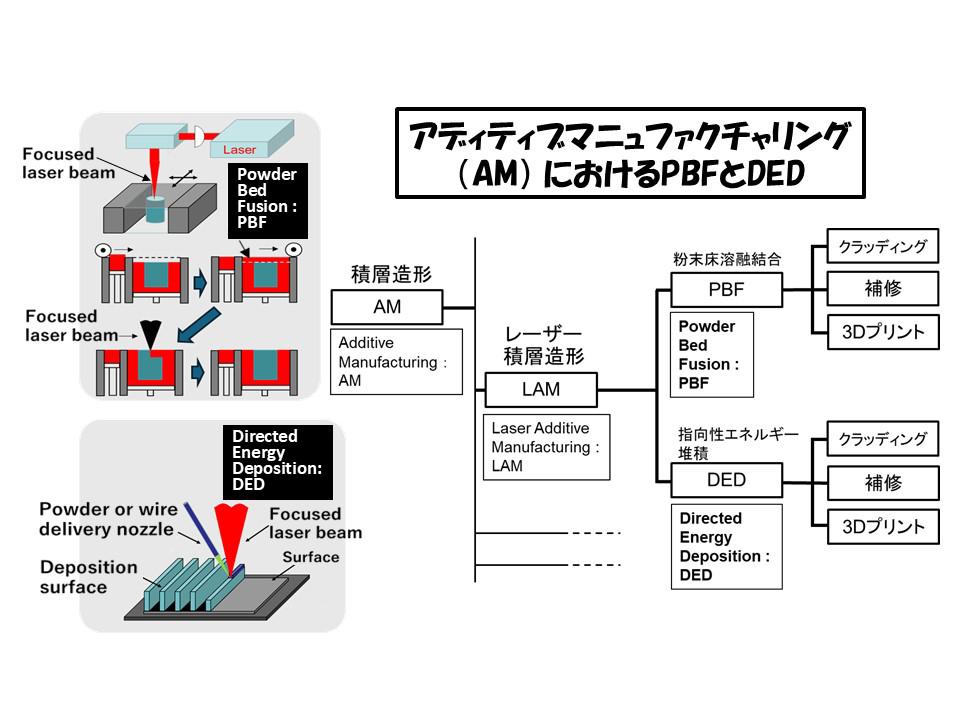

図2

レーザーを用いたAMについて、図2にまとめた。レーザーを用いたAMは、レーザー積層造形〈Laser Additive Manufacturing(LAM)〉と呼ばれる。LAMには、PBFと指向性エネルギー堆積〈Directed Energy Deposition(DED)〉がある。それぞれの方式で実現できる金属のAM技術には、クラッディング(機能性皮膜の付与等)、補修(金型の損傷部の修復等)および3Dプリント(全体造形および部分造形等)がある。いずれのAM技術もレーザー溶接を基盤技術としている。

【大型プロジェクトにおいて次世代AM研究開発を推進】

-

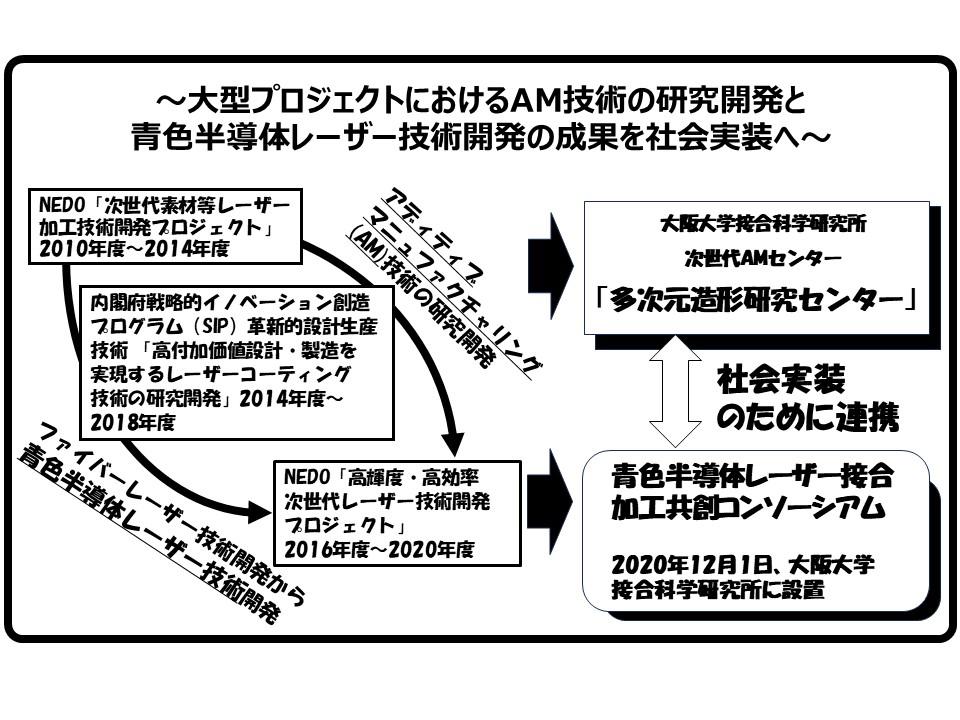

図3

多次元造形研究センターの「レーザ造形学分野(塚本研究室)」では、図3に示した大型プロジェクトにおいてAM研究開発(レーザーを用いた次世代PBFおよびDEDの研究開発)や青色半導体レーザー技術開発を推進してきた。

新エネルギー・産業技術総合開発機構(NEDO)の「次世代素材等レーザー加工技術開発プロジェクト(2010年度~2014年度)」では、ファイバーレーザーを搭載した雰囲気制御型のPBF装置を開発した。本装置によって、真空下および不活性ガス等雰囲気下での金属の積層造形が可能となった。

-

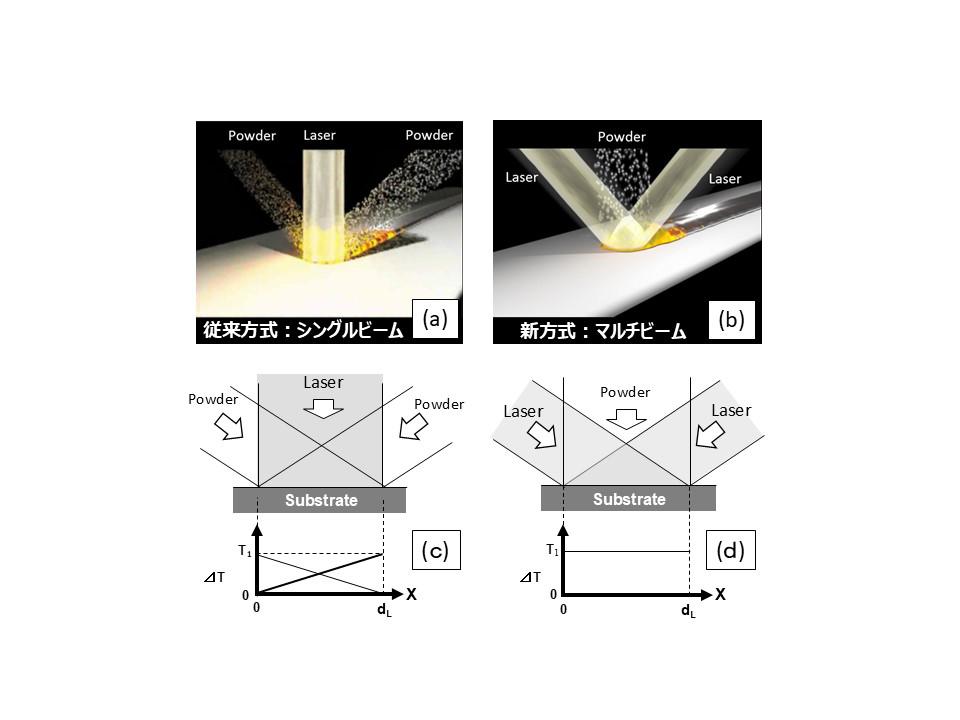

図4

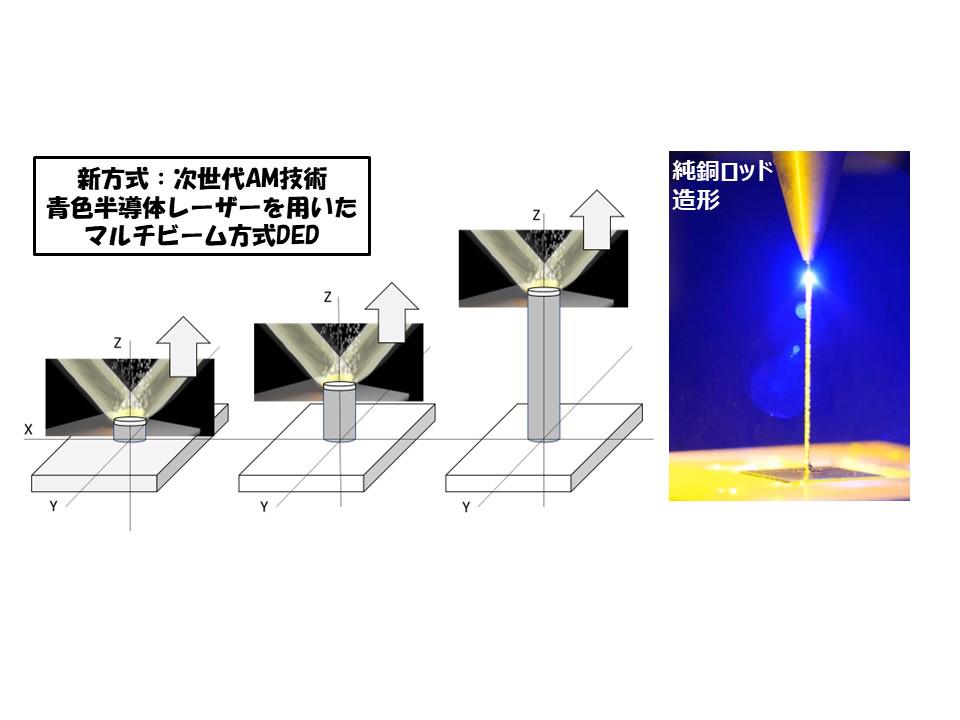

内閣府戦略的イノベーション創造プログラム(SIP)の革新的設計生産技術「高付加価値設計・製造を実現するレーザーコーティング技術の研究開発(2014年度~2018年度)」では、レーザーのビームプロファイルを時空間制御できる雰囲気制御型PBF装置や、新方式であるマルチビーム方式のDED装置を開発した。図4(a)および(b)に従来方式のシングルビーム方式DEDと新方式であるマルチビーム方式DEDを示す。マルチビーム方式DEDは、一つのレーザーが基板に照射され、周辺から粉末(粉末ビーム)が供給される。

マルチビーム方式DEDでは、レーザーと粉末ビームの位置が逆となる。これらの違いによって何が変わるのか、図4(c)および(d)を用いて説明する。図4(c)および(d)が示すように、粉末は、レーザー中を伝搬し基板に到達する。伝搬中にレーザーによって粒子は加熱される。レーザー中を伝搬する距離に比例して粉末温度が上昇すると、シングルビーム方式DEDでは、図4(c)が示すように、到達した粉末の温度分布は不均一となる。よって、粉末と基板を溶接するためには、基板表面における十分な溶融池形成が必須となる。溶融池形成には、出力キロワット(kW)級のレーザーが通常使用されており、高品質な皮膜を形成するためには、安定的な溶融池の保持が重要となる。マルチビーム方式DEDは、図4(d)が示すように基板に到達する材料粉末それぞれの実効的な加熱距離が等しくなり、到達時の粉末の空間温度分布が均一となる。これによって、大きな溶融池形成を必要とせず、基板表面に溶融層(小さな溶融池)を形成することで、材料粉末と基板が溶接される。小さな溶融池形成に必要なレーザー出力は、数百ワット(W)程度で十分である。本プログラム2年目で、マルチビーム方式DEDヘッド(出力50Wのレーザー6台搭載)は製品化され、当DEDヘッドを搭載した複合加工機は、2016年に東京ビッグサイトで開催された日本国際工作機械見本市「JIMTOF2016」で動態展示・販売された。また、本プログラムでは、青色半導体レーザーのAMへの有効性とともに、当レーザーの高出力化の必要性を示した。

-

図5 -

図6

図5にマルチビーム方式DED装置に二つの青色半導体レーザーを搭載して行った純銅ロッド造形を示す。それぞれの出力は、20-30Wであり、直径900マイクロメートル、長さ100ミリメートルのロッドが、約25秒で形成された。今後、青色半導体レーザーの高出力化が実現すれば、直径数ミリメートルの純銅ロッド造形あるいは、青色半導体レーザーの空間強度分布制御により、数ミリ×数ミリメートルの純銅角柱の造形が期待される。

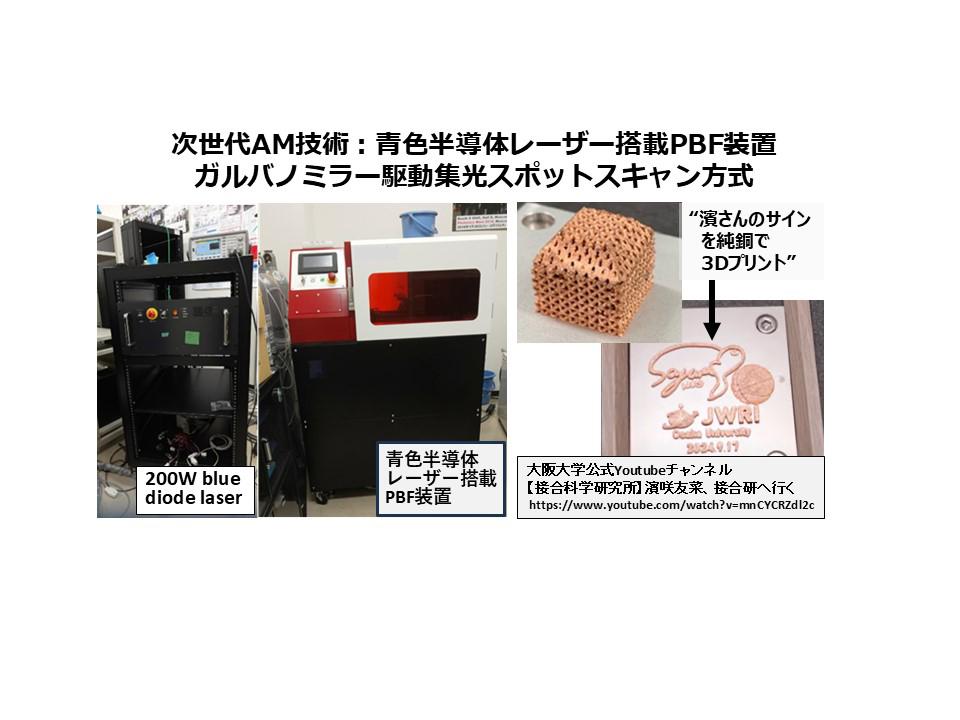

NEDO「高輝度・高効率次世代レーザー技術開発プロジェクト(2016年度~2020年度)」では、青色半導体レーザーの高出力化技術開発を行い、次世代AM技術である青色半導体レーザーによるPBFおよびDED技術開発を行うとともに、青色半導体レーザー搭載PBFおよびDED装置開発をそれぞれ推進した。本プロジェクト3年目の2018年11月には、開発された出力100Wの青色半導体レーザーを3台搭載したマルチビーム方式DED〈図4(b)および(d)〉ヘッドを世界で初めて搭載した複合ハイブリッド工作機械が、「JIMTOF2018」で動態展示された。青色半導体レーザー搭載PBF装置については、本プロジェクト2年目に開発され、2018年1月に米サンフランシスコで開催された国際展示会「Photonics West 2018」にて動態展示された。当装置は、青色半導体レーザーの出力が100Wであり、PBFにおける純銅造形に対する青色半導体レーザーの有効性を世界に示す装置であった。2020年には、出力200Wの青色半導体レーザーの集光スポットをガルバノミラーによって制御可能なPBF装置(図6)の開発に成功。当装置によって、複雑な形状の純銅造形が可能となった。

【大型プロジェクトの成果を社会実装するためにコンソーシアムを設立、多次元造形研究センターと連携】

前述した大型プロジェクト終了後、特に青色半導体レーザー溶接およびAM技術の研究開発の成果を社会実装していくために「青色半導体レーザー接合加工共創コンソーシアム」(図3)を2020年12月に大阪大学接合科学研究所内に創設した。本コンソーシアムは幹事会員である大阪大学接合科学研究所、島津製作所、古河電気工業、日亜化学工業と一般会員21社(2024年12月現在)から構成されている。多次元造形研究センターと本コンソーシアムの連携により、青色半導体レーザー搭載の次世代AM技術・装置が社会実装されることで次世代電気自動車等に必要な高機能部品等が開発され、カーボンニュートラル社会実現に貢献することを期待したい。

おわりに

【~統合型レーザー金属AM技術の研究開発へ~】

現状のレーザーを用いた金属のAM技術において、プリプロセス(設計データ準備等の前工程)では、最適設計や造形条件の設定等の長期化等、インプロセス(加工工程)では、積層造形精度のバラつき、内部欠陥、造形サイズの制約等、ポストプロセス(熱処理や機械加工等の後工程)では、使用済み材料の再利用等に課題があるだけでなく、各プロセス間の連携も不十分である。これらの課題を解決し、次世代の金属のAMシステムを構築するためには、プリプロセス、インプロセスおよびポストプロセスについて新技術の研究開発が必要となる。大阪大学接合科学研究所の次世代AMセンター「多次元造形研究センター」では、それぞれのプロセスにおいて、新技術の研究開発を実施し、得られた新技術を有機的に結合した次世代金属AMシステムである「統合型レーザー金属AMシステム」の構築を推進する。