-

業種・地域から探す

微粒子接合と材料開発

はじめに

固体の微粒子にはさまざまな特徴がある。例えば、機能という点では単位質量当たりの表面積(比表面積という)が大きいという特徴がある。表面積が大きいという性質は吸着や化学反応などの促進に有効である。そのため、触媒や電池などの分野では高活性な材料開発だけでなく、ナノ粒子を含む微粒子化も行われている。我々の研究室では、機能発現の要素素材として、ナノレベルで微粒子の構造を制御するとともに低環境負荷な合成法の開発を進めている。また、微粒子の集合体には、微粒子間に働く相互作用力などの制御により、等温可逆的に「流れる(液体)」、「固まる(固体)」の二つの状態を行き来するという性質がある。これを利用して、熱可塑性樹脂を使う3次元(3D)プリンターのように、室温で微粒子集合体の積層造形を可能にする技術開発を進めている。さらに、本研究室で開発された微粒子プロセス技術を用いて、材料やデバイス開発を進めている。ここでは、「微粒子合成・接合プロセス」と「環境・エネルギー材料開発」について解説する。

微粒子合成・接合プロセス

-

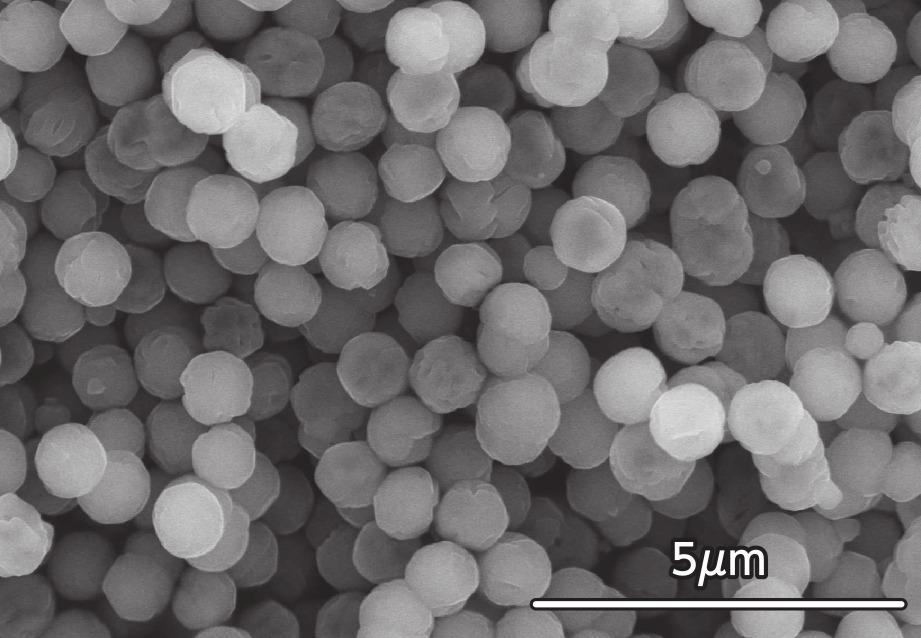

写真1 球状磁性粒子(Fe3O4) -

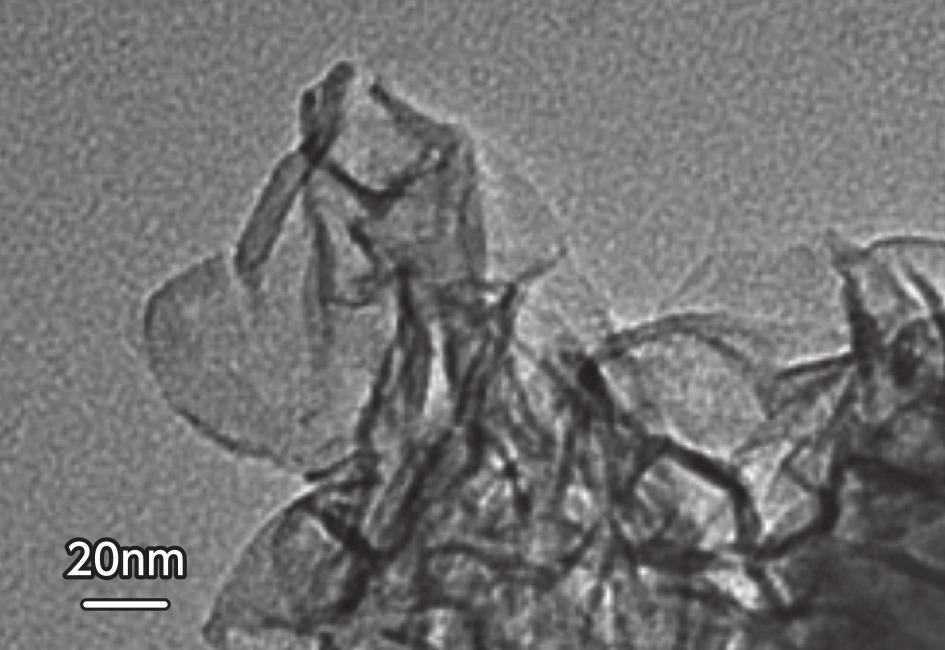

写真2 多元素ナノシート(水酸化物) -

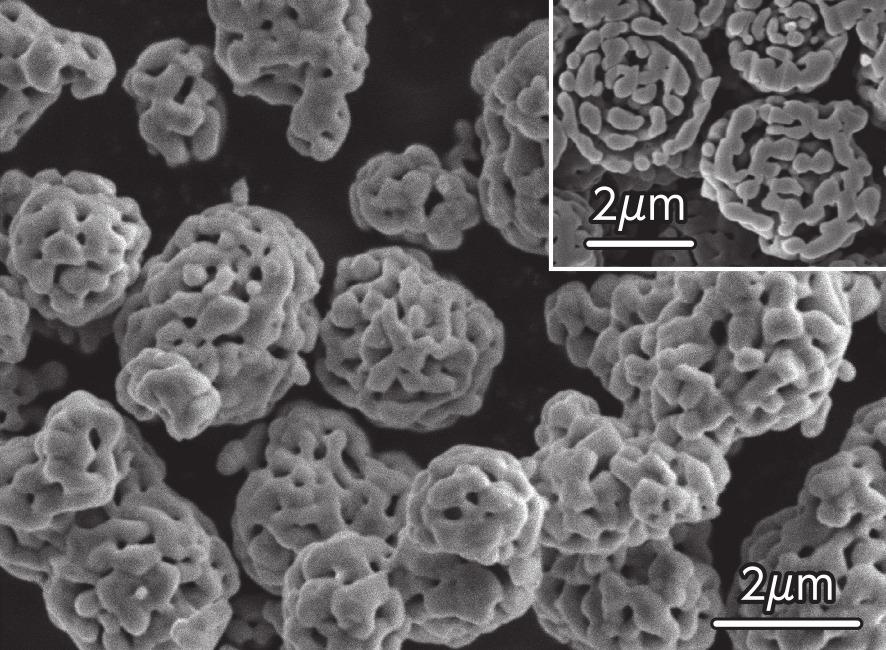

写真3 迷路状多孔質粒子とその内部構造(Mn3O4) -

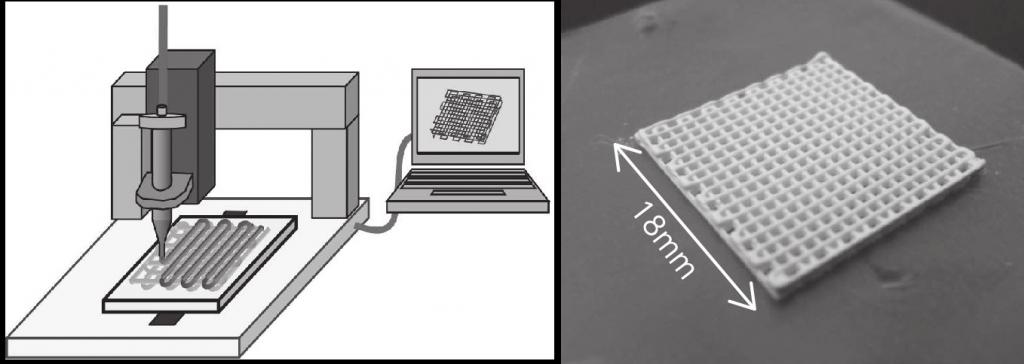

図、写真4 微粒子集合体の直接描画法(ダイレクトライティング法)

我々のグループで扱う微粒子のサイズは数ナノ―数マイクロメートルである。それを成長法で設計している。成長法とは、液体や気体中でバラバラになった原子やイオンなど(溶解)を、状態変化(温度、圧力などの変化)によって原子間に化学結合を誘起させ、固体微粒子を合成する方法である。いわば、ミクロな接合である。本合成では、私たちにとって身近な「水」に着目している。高い溶解性を有する水は古くから合成溶媒として用いられているが、我々は水濃度の調整や水蒸気下で、サイズや形状の形態制御、多元素化、さらには自己組織化が可能であることを見いだしている。例えば、球状のほぼサイズがそろったマイクロン磁性粒子(Fe3O4、写真1)や異なる金属イオンを数種類含むナノシート(層状水酸化物、写真2)を合成している。ナノシートとは厚み方向がナノサイズで横方向がその数百倍以上という形状異方性を持ち、高い表面積/体積比を有するナノ材料である。また、本研究室所属の小澤隆弘助教は水蒸気下で自己組織的に形成した迷路状多孔質粒子(Mn3O4、写真3)を合成している。微粒子同士の接合を水蒸気が促すことで3次元ネットワーク構造となり、迷路状の細孔構造が自発的に形成される。これらの微粒子は現在、磁気粘性流体、触媒材料、電池材料としての可能性を調べている。また、加圧水蒸気下では微粒子表面から1次元方向に成長した針状粒子や棒状粒子が形成できることを明らかにしている。「水」の可能性を追究することで、微粒子設計の「多次元化」、さらにはそれらを集積・接合した「多次元造形」を目指している。

比表面積の大きな微粒子は表面力が顕著に作用、すなわち凝集や付着しやすいため、微粒子を扱う場合は表面力の制御が特に重要になる。本研究室では、微粒子集合体を溶媒中に分散するとともに(コロイド化)、表面力を精密に制御することにより、微粒子集合体に液体と固体の性質を付与させることに成功している。この性質(流動固化)を用いると、熱可塑性樹脂を使う3Dプリンティングのように、室温で微粒子集合体のアディティブ・マニュファクチャリングが可能になる(図、写真4)。

また、外場に応答する微粒子を溶媒中に適度な濃度で分散すれば、外場によって流動固化が制御できる外場刺激の機能性流体を実現することができる。これまでに磁性微粒子が分散した機能性流体の合成に成功しており、ハプティックインターフェース(触覚ディスプレー)やリハビリテーション用機器などの開発を目的とした応用研究が企業を中心に進んでいる。微粒子プロセスは医療・福祉分野にも資する技術である。

環境・エネルギー材料開発

-

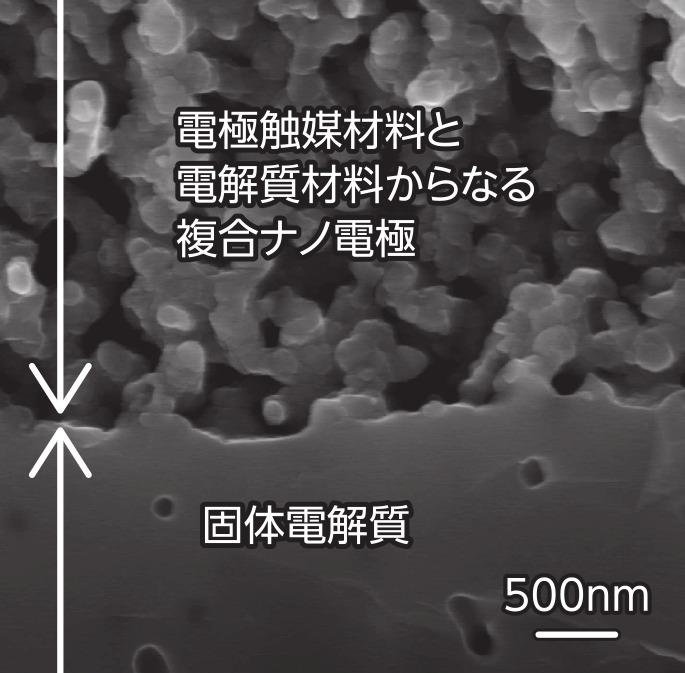

写真5 SOFCの断面像(固体電解質/複合ナノ電極界面近傍の拡大写真) -

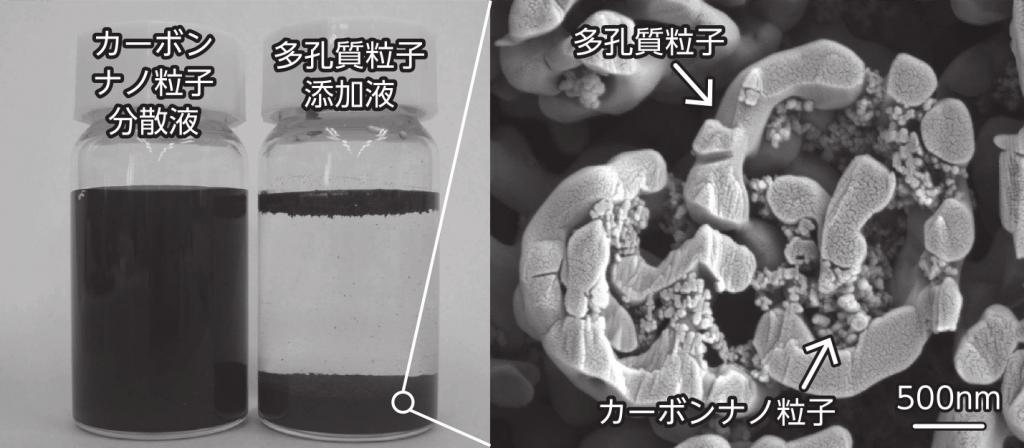

写真6 多孔質粒子を用いた溶液中でのナノ粒子回収

比表面積の大きな「素材」、すなわち微粒子を集積・接合して、所望の機能構造体へと効率的に積み上げることにより、例えばエネルギー変換デバイスである固体酸化物形燃料電池(SOFC)の高性能化を実現している。SOFCの性能や耐久性の向上には高活性な電極材料の探索だけでなく、三相界面と呼ばれる反応活性領域を増大させる必要がある。我々のグループでは電極触媒材料と電解質材料をナノレベルで接合したナノ複合粒子を合成し、それを用いた電極の微構造制御により三相界面の増大に成功している(写真5)。

また、リチウムイオン電池(LIB)の開発では、有機電解液と接する電極微粒子上での副反応を抑制するために異種微粒子接合による表面コーティングを行い、サイクル性能の向上に成功している。導電性微粒子をコーティングした場合、電極層内での電子伝導経路が増加し、LIBの性能向上に寄与することも明らかにしている。

微粒子プロセス技術を環境浄化や資源回収にも展開している。先に示した多元素ナノシート(写真2)は、吸着剤として使用されている活性炭よりもはるかに高い色素吸着能を有しており、「吸着」と「回収」、すなわち分子レベルの接合と分離が可能となる。また、迷路状多孔質粒子(写真3)においては、表面に数百ナノメートルの開いた孔が存在することから、溶液中に分散したナノ粒子を撹拌操作のみで内部に回収できることを実証している(写真6)。内部に侵入したナノ粒子はネットワーク状の粒子壁で捕集されるため、容易に脱離できない仕組みとなっている。この特異な細孔構造を利用し、最近では廃棄LIBからのリチウム資源回収への適用も進めている。

おわりに

「微粒子接合と環境・エネルギー材料開発」と題して我々の有する微粒子プロセス技術について解説した。これら技術の社会実装については、「出島コンソーシアム」を積極的に活用する。現在、文部科学省の組織整備事業「マテリアル革新力強化のための6大学6研究所間連携体制の構築(コア出島・マルチ出島)」および、その関連プロジェクトである「国際・産学連携インヴァースイノベーション材料創出プロジェクト―出島(DEJI2MA)プロジェクト― Design & Engineering by Joint Inverse Innovation for Materials Architecture」が実施されている。6大学6研究所とは、大阪大学接合科学研究所、東北大学金属材料研究所、東京工業大学フロンティア材料研究所、名古屋大学未来材料・システム研究所、東京医科歯科大学生体材料工学研究所、早稲田大学ナノ・ライフ創新研究機構であり、3分野(バイオ・医療機器材料分野、環境・エネルギー材料分野、情報通信材料分野)に注力した連携研究を進めている。さらに、産学連携活動の発展・強化のために、今年度「出島コンソーシアム」が設立された(入会費・会費は無料 http://www.jwri.osaka-u.ac.jp/rokken/index.html)。6研究所に所属する異分野研究者との連携研究を推進し、その成果が社会実装に結びつくことを目指している。

【執筆】大阪大学接合科学研究所 教授 阿部浩也