-

業種・地域から探す

プラズマ窒化処理法の改良と高付加価値化

【執筆】大同大学工学部機械工学科准教授 宮本 潤示

プラズマ窒化処理法とは

ガス窒化処理法の開発以降、処理時間の観点から塩浴(軟)窒化処理法、環境問題の観点からガス軟窒化処理法といった処理法も開発された。近年ではプラズマ窒化処理法が世界中で活発に研究されている。

これらは大まかにアンモニアガスを用いるか、溶融塩を用いるか、窒素プラズマを用いるかの違いがあり、形成する層は主に拡散層と化合物層である。これらの層によって硬さ、耐摩耗性、疲労強度などの特性を大きく向上させられる。

工具、金型、機械部品などの故障や寿命は主に疲労破壊や摩耗を起因としている。そのため窒化処理法を用いることで金属材料の品質を向上させ、製品の寿命や耐久性などを延ばすことが可能となる。

プラズマ窒化処理法は真空中でプラズマと呼ばれる「電荷を持った窒素イオンや電子、中性である窒素原子や分子などの粒子が混在する環境」を作り出し、その中に被処理物を装填し、加熱することで処理を行う。

使用するガスは窒素ガスであり、真空中であることから使用ガス量も少ないため環境への負荷も小さい。また、加熱もA1変態点(A1は鋼の共析変態のことで、その温度は727度C)以下の500―550度Cと低く、各種熱処理の中では歪みが少ない。

さらにプラズマによる直接加熱が可能であり、場合によっては外部ヒーターも必要ない。使用エネルギーも少ないとされる処理法であり、近年活発に研究が行われている。

プラズマ窒化処理法の課題

プラズマ窒化処理は例えば次のような課題がある。

▼課題1=窒化層の均一性

治具と接している面や部分は窒素が固溶せず、加工対象物(ワーク)の全面を均一に処理することが困難である。このため窒化層の厚さが不均一な状態となってしまう。また、ワークの形状や設置の仕方についても留意が必要になるとともに、粉末などの処理が困難といった点も挙げられる。

▼課題2=微小な隙間への窒化層の形成

微小な隙間内面にプラズマが発生することができず、例えば0・8ミリメートル以下の隙間へはほとんど均一に窒化層を形成することは困難である。

隙間入り口には厚く窒化層が形成し、隙間内面へは、隙間が深くなるほど窒化層が浅くなる傾向となってしまう。

▼課題3=エッジ部への窒化層の不均一形成

いわゆるエッジ効果とよばれており、ワーク表面のエッジ部に厚く窒化層が形成してしまう現象が発生する。このため、エッジ部にのみ、もろい化合物層が厚く形成することも起きる可能性がある。

▼課題4=設備費用が高価、前洗浄に特に留意が必要、リードタイムが増加

これらは真空中で処理をすることに起因する。また、前洗浄に留意する必要もあり、さらには真空中で揮発する物質が付属する場合、そのままで処理することは困難である。バッチ処理の場合、真空引きの時間や、パージの時間を要するなどの課題もある。

プラズマ窒化処理法の課題解決

▼課題1の解決=窒化層の均一性についての解決例

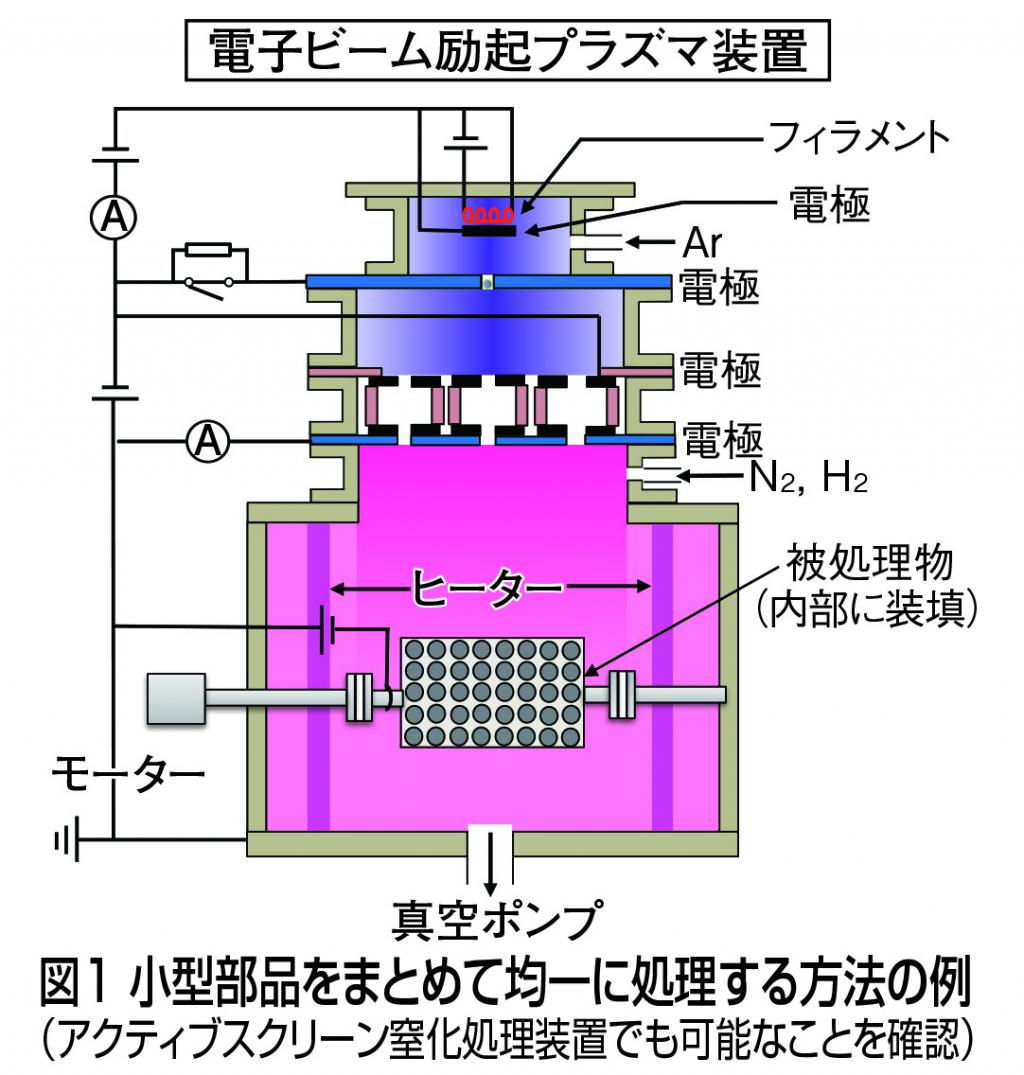

2023年5月19日付の日刊工業新聞で、中日本炉工業との共同研究の成果が報告された。それは、小型部品を装填した円筒状の容器を回転させながらプラズマ窒化処理を用いることで、大量の小型部品を同時かつ全面均一に形成することが可能となったというものだ(図1)。昨年度は設計を変更し、粉末の処理にも成功している。

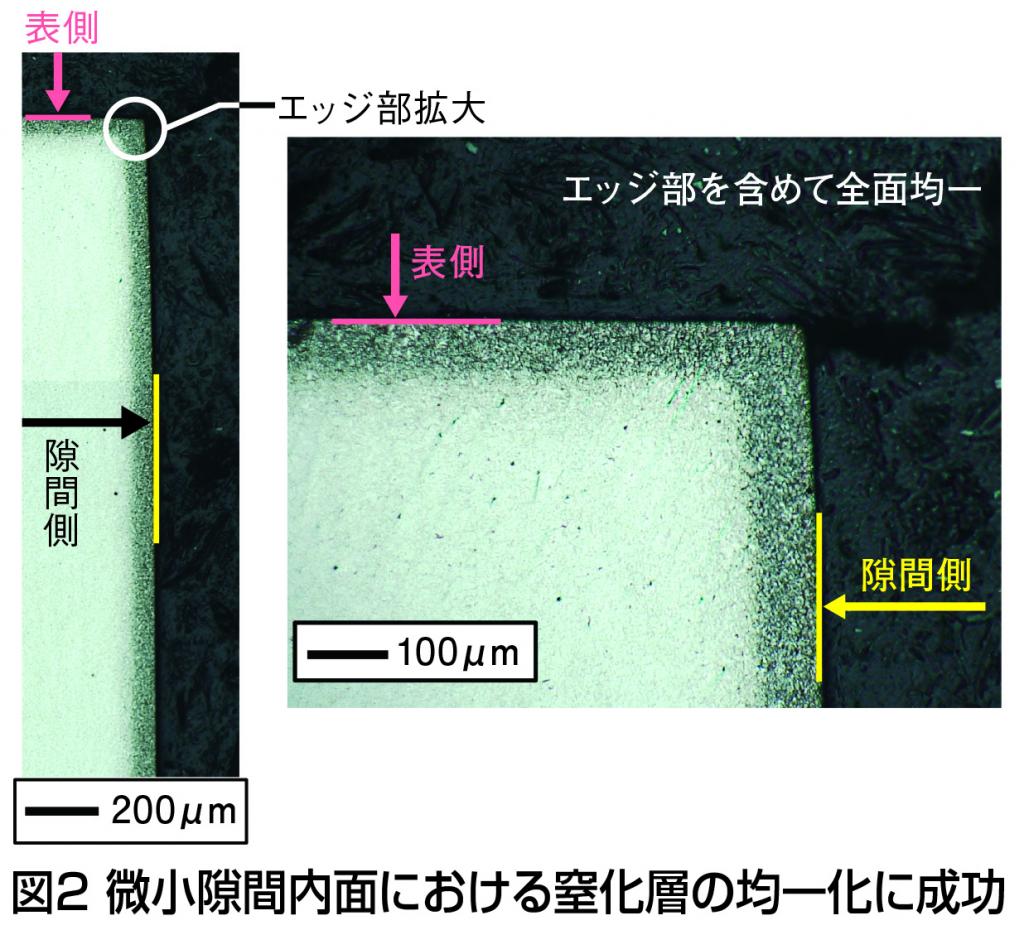

▼課題2と3の解決=微小な隙間内面やエッジ部への窒化層の形成についての解決例

これらの課題はワークに高電圧が印加されていることに起因して生じていた。通常、ワークを陰極、炉を陽極として電圧を印加するが、ワークをプラズマ発生機構から独立させることで課題を解決できる。具体的には、アクティブスクリーンプラズマ窒化処理法や電子ビーム励起プラズマ窒化処理法、高周波プラズマ窒化処理法などがその例となる。

これらの処理法はワークの周囲に設置されたスクリーンが陰極となっていたり、電子ビームや高周波を用いてプラズマを発生させたりすることで、ワークをプラズマ発生機構から独立させている。これによりワークには自由にバイアス電圧を印加でき、プラズマ中の電荷を持った窒素イオンなどの制御が可能となる。

すなわち、微小隙間内面への処理やエッジ効果を防ぎ、窒化層を均一に形成することが可能となる(図2)。

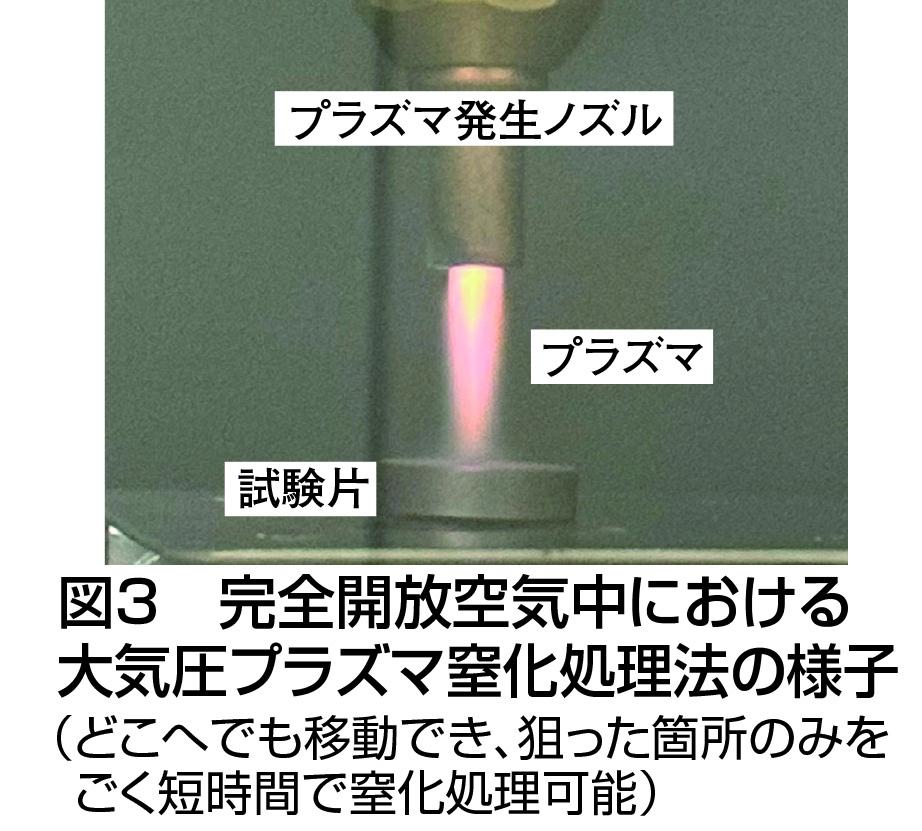

▼課題4の解決=設備費用やリードタイムなどについての解決例

真空中で処理をすることによって生じる課題であるため、大気圧中でプラズマ窒化処理をすることで解決が可能となる。具体的には現在、大気圧プラズマジェットによるプラズマ窒化処理法と誘電体バリアー放電による大気圧プラズマ窒化処理法の二つを研究している。特に大気圧プラズマジェットを用いたプラズマ窒化処理法では、空気中でパージなどもせず、そのまま特定の箇所を狙って処理が可能となる方法を開発した(図3)。

この方法は装置が簡素なため、持ち運ぶことが可能である。どこでも処理が可能となる点や、ある特定の箇所のみを非常に高速に窒化処理することができる。形成した窒化層も真空中の処理と変わらず、高い硬さや耐摩耗性などを得ることができた。