-

業種・地域から探す

環境・リサイクル―官民・業界横断の企業連携加速

循環経済市場 50年120兆円

サーキュラーエコノミー(循環経済)への転換を目指した動きが活発だ。循環経済の“エンジン”となる官民連携組織が相次いで立ち上がり、自治体も新しいビジネス創出を目指す。企業も業界の垣根を越えて連携し、資源の循環利用を拡大する。政府は循環経済市場が2030年に現状比1・6倍の80兆円、50年には120兆円に拡大すると試算する。

循環経済は資源を長く使うことで価値を生む経済システム。廃棄ゼロが究極の目標であり、商品寿命を延ばす修理や保守、リユース(再利用)、リファービッシュ(再整備)、資源を繰り返す材料に再生するリサイクルが循環経済ビジネスを担う。

循環経済が着目される背景に経済問題がある。世界的な人口増加による資源枯渇リスクが高まり、経済活動への影響が懸念されるためだ。特に日本は資源自給率が低く、経済安全保障の面から循環経済への転換が迫られる。国内で資源を繰り返し使い続けると、海外からの供給が途絶えても経済活動を維持できる。

政府は23年末、産学官協議体「サーキュラーパートナーズ」の発足イベントを開いた。発足時点で企業や自治体、大学など307社・団体が参加。岸田文雄首相もビデオメッセージを寄せ「参画企業は循環経済をけん引するフロントランナーだ。産学官連携で取り組みを加速させたい」と期待を表明した。

先行して経団連や経済産業省、環境省が22年9月に共同創設した「循環経済パートナーシップ」も活動中だ。24年1月末時点で196社・団体が加盟し、事例発表会やビジネス交流会を開いて知見を蓄積している。サーキュラーパートナーズと相乗効果を発揮しそうだ。

自治体も新事業創出支援

地域でも循環経済が熱を帯びている。埼玉県は23年6月、県内企業の資源循環ビジネス創出を支援する「サーキュラーエコノミー推進センター埼玉」を開設した。開所式に駆けつけた大野元裕同県知事は「循環経済はもうかる仕組みだ」と企業にビジネス参入を呼びかけた。さらに同県は24年度の新規事業として循環経済に向けた設計・開発の支援、食品廃棄物を製品や素材に活用する設備導入費の補助、ビジネスコンテストなどを計画する。

大阪府も24年1月、循環経済推進計画「サーキュラーフィールドOSAKAビジョン」を策定した。堺市内に技術研究開発施設を建設して新たなエコタウン事業を展開する。24年度に立地する事業者を公募する。

企業も動き出している。飲料メーカー各社は飲み終わったペットボトルを回収し、ペットボトル材料に戻す「水平リサイクル」を推進する。日用品メーカーもシャンプーや洗剤容器のリサイクルを模索する。

業界の垣根を超えて資源の循環利用を目指す動きも広がっている。アミタホールディングス(HD)が主導する「ジャパン・サーキュラー・エコノミー・パートナーシップ」には旭化成や三菱ケミカル、花王、ライオンのほか、大林組や大日本印刷、豊田通商、NEC、芙蓉総合リースなど多様な業種から59社が参加している。競合企業が課題を共有し、異業種の知見も生かしてプラスチック容器を循環利用を検討している。

また和歌山県とENEOS、花王、サントリーHDの4者は24年1月、循環経済を目指して協定を結んだ。県とENEOSはSAF(持続可能な航空燃料)の原料となる使用済み食用油の回収体制を整備する。サントリーHDは、SAF製造で生じたバイオナフサを使ったペットボトルの生産を検討する。花王もプラスチックや排ガス中の二酸化炭素(CO2)の資源化を目指す。

新興成長にも追い風

-

栗田工業が開発した使用済み紙おむつのリサイクル装置 -

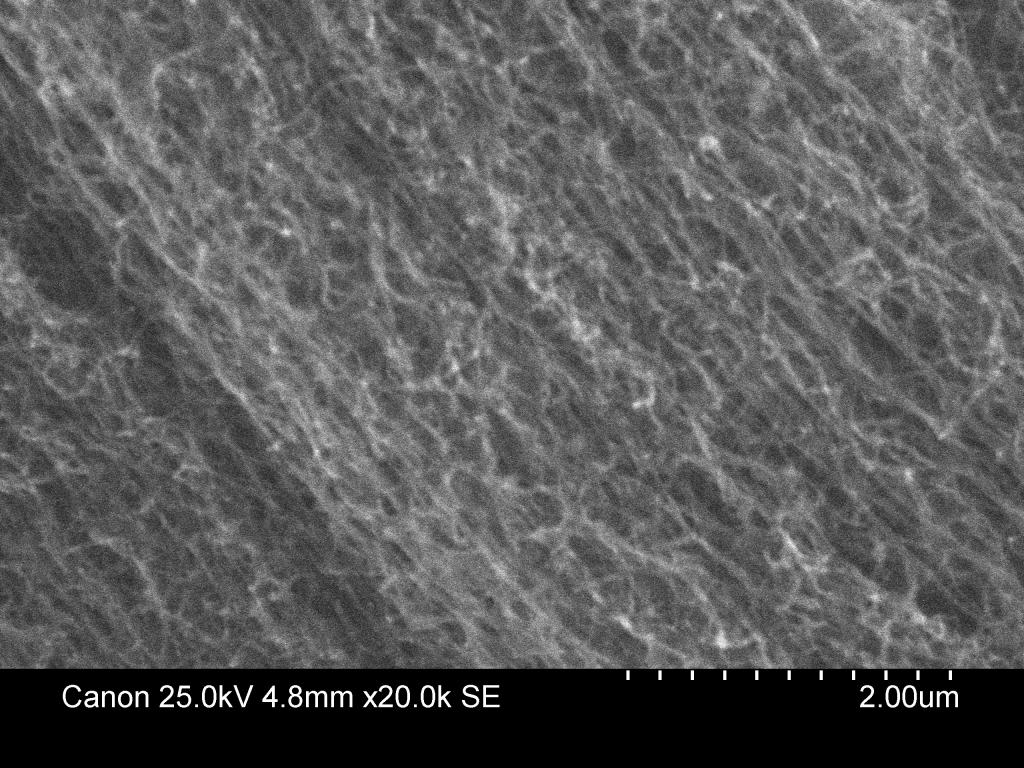

キヤノンが開発した廃プラスチック由来のカーボンナノチューブ

循環経済の追い風と受けて成長を遂げるスタートアップ企業も少なくない。2007年創業のJEPLAN(旧日本環境設計、川崎市川崎区)は、プラスチックを分子レベルに戻して材料に再生するケミカルリサイクルの工場を国内2カ所で操業する。大阪ガスや東京海上日動火災保険、第一生命保険、九電工などから出資を受けて事業を拡大中だ。

これまでリサイクルが難しかった製品の再生も始まっている。栗田工業は紙おむつのリサイクル装置を開発した。使用済み紙おむつを投入すると洗浄し、紙パルプとプラスチック類に分解できる。紙パルプは段ボールに、プラスチックは荷物を運ぶパレットの材料や固形燃料への再生が可能だ。

使用済み製品から付加価値の高い素材を生み出す研究も進む。キヤノンは廃プラスチックからカーボンナノチューブ(CNT)を製造することに成功した。量産技術を確立して3―5年後の実用化を目指す。開発に成功すると、廃棄されるプラスチックからリチウムイオン電池(LiB)などに使われる高機能素材を生み出せる。

CO2を資源化する「カーボンリサイクル」も開発が活発だ。トーヨータイヤは富山大学との共同研究でCO2から高収率でブタジエンに変換する触媒を開発し、タイヤの主原料であるブタジエンゴムの合成に成功した。タイヤに使われる合成ゴムのうち、石油由来のブタジエン系ゴムが約3割を占める。CO2を石油代替原料として活用できれば、タイヤ生産の脱炭素化に貢献できる。

同社は24年1月、原料の90%に環境負荷低減素材を採用した次世代タイヤを試作したと発表した。富山大と開発したCO2由来のブタジエンゴムのほか、再生カーボンブラックや再生ビードワイヤー、再生スチールコードなどリサイクル材も使った。

政府はグリーントランスフォーメーション(GX)実現に向けた基本方針において今後10年間で官民合計2兆円を循環経済産業に投じる。30年に80兆円、50年に120兆円の巨大産業に向けて加速しそうだ。