-

業種・地域から探す

変・減速機

減速機、増速機、変速機は動力伝達を担う主要機器として船舶や自動車、建設機械、工作機械、ロボットなど幅広い分野で活用されている。最近では工場自動化(FA)向けの搬送ロボットの需要増や、ヘルスケア業界でのサービスロボットの活用が進む。これに伴い、ロボットに組み込まれる減速機は、軽量化や高効率化といった性能面でのさらなる向上が求められている。そこで今回は、住友重機械工業のPTC事業部ドライブソリューション統括部、商品企画部の田村光拡部長にロボットの性能を支える小型減速機の技術開発動向について語ってもらった。

自動化・スマート化を支える小型減速機の進化

【執筆】 住友重機械工業 PTC事業部 ドライブソリューション統括部 商品企画部 部長 田村 光拡

市場ニーズ 大きく変化

近年、減速機に対する市場ニーズは大きく変化しており、特に搬送ロボットやサービスロボット分野においては、用途に応じた性能要求が高度化している。背景には、労働人口の減少や人件費の高騰、そしてAI(人工知能)・IoT(モノのインターネット)技術の進展による自動化ニーズの急拡大がある。

搬送ロボット分野では、物流倉庫や製造現場における自律搬送が一般化しつつあり、減速機には「高耐久性」「高精度な位置決め」「連続稼働への対応力」が求められる。特に、狭隘(きょうあい)な通路でのスムーズな旋回や停止精度の高さは、搬送効率と安全性の両立に直結する要素である。加えて、バッテリー駆動型ロボットの普及に伴い、減速機の軽量化や高効率化も重要な開発テーマとなっている。

一方、サービスロボット分野では、減速機に対して「静音性」「安全性」「コンパクト性」が強く求められる。医療・介護・接客など、人と密接に関わる環境では、騒音の少なさや異常時の自動停止機能、衝突時の衝撃吸収性などが製品選定の決め手となる。特に、ヒューマノイド型ロボットや案内ロボットでは、外観のスマートさと内部構造の合理性を両立する必要があり、減速機の設計自由度が問われる。

ロボ普及、用途に応じ専用設計不可欠

富士経済がまとめた市場調査によると、サービスロボットの世界市場は、2023年から30年にかけて約2倍以上に拡大すると予測されている。特に医療・介護、農業分野では、社会課題の解決手段としてロボット活用が進み、減速機の需要も比例して増加している。

また、搬送ロボット分野では「高トルク」「低バックラッシュ」「高効率」の3要素を同時に満たす減速機が求められており、従来の汎用型では対応が難しいケースが増えている。そのため、用途別に最適化された専用設計の小型精密減速機が不可欠となっている。

さらに、減速機は単なる動力伝達装置から、ロボットの精密制御を支える「知能化されたコンポーネント」へと進化している。制御系との連携による異常検知や予知保全、IoTによる状態監視など、スマート化の流れが加速しており、減速機の役割は今後ますます重要性を増すだろう。

小型精密減速機の開発においては、「安全性」「静音性」「耐衝撃性の向上」が重要なテーマとなっている。特に、人と共存するサービスロボットや医療・介護分野で使用されるロボットでは、これらの性能が製品選定の決め手となる。

安全・静音・耐衝撃性向上

-

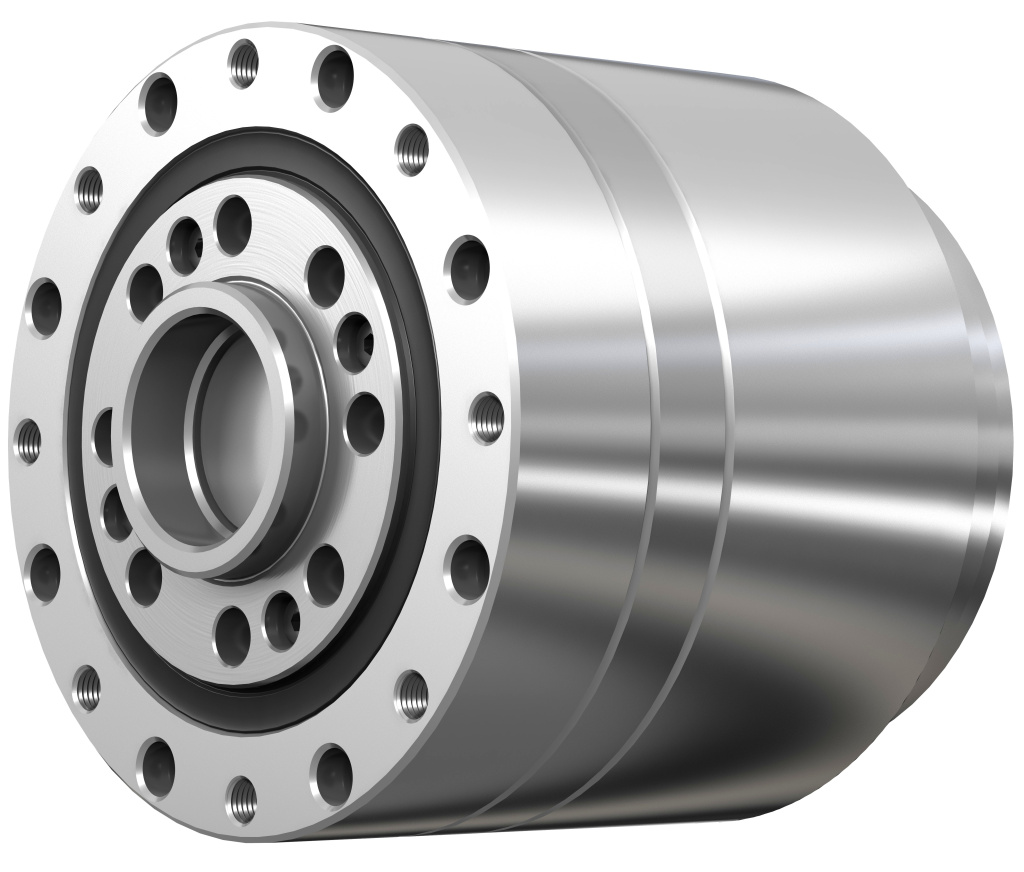

超小型サイクロ減速機「SCYシリーズ」 -

超小型サイクロ減速機「SCY アクチュエーター」

安全性の面では、異常負荷時の自動停止機構や、過熱防止センサーの搭載が進んでおり、万が一のトラブルにも迅速に対応できる設計が求められている。さらに、制御系との連携による異常検知や予防保全機能の強化も進められており、信頼性の高い運用が可能となっている。

静音性については、ギアの歯形最適化や潤滑技術の改良により、摩擦音の低減が図られている。特に、夜間稼働や公共空間での使用を想定した製品では、騒音レベルの抑制が重要視されている。

耐衝撃性に関しては、軽量かつ高強度な材料の採用により、落下や衝突時の破損リスクを低減。内部ギアには特殊表面処理や熱処理を施すことで、摩耗耐性を向上させ、長期運用に耐える構造が実現されている。これらの技術は、屋外や工場内など過酷な環境下での使用にも対応可能である。

当社では、長年にわたりサイクロ減速機の開発・製造に携わってきた実績とノウハウをいかし、次世代ロボットアクチュエーター向けの小型・高性能減速機の開発に取り組んでいる。特に、サイクロ構造が持つ高強度、高効率、高耐久性といった特徴を最大限にいかしながら、さらなる小型化を実現するための新たな構造設計に挑戦している。

その一環として、従来の外ピン構造をソリッド構造に変更した新型減速機「SCYシリーズ(仮)」の開発に取り組んでいる。従来の外ピン構造では、ピンの保持機構や組み立てスペースが小型化の制約となっていたが、ソリッド構造への転換により、外径を抑えつつも高い耐衝撃性とトルク密度を維持することが可能となった。この構造変更により、「SCY10Z(仮)」モデルでは外径43・5ミリメートルという極小サイズでありながら、許容ピークトルク5ニュートンメートル、効率80%以上、騒音レベル50デシベル以下を実現した。

さらに、バックドライブ性や静音性、耐久性においても従来機種を上回る性能を確認しており、医療・介護・サービスロボットなど、静粛性と信頼性が求められる分野での活用が期待されている。

デジタルツイン活用 開発短縮

今後は、減速機の設計においてもデジタルツイン技術の活用が進むと見られている。仮想空間上での動作シミュレーションにより、設計段階での性能検証や故障予測が可能となり、開発期間の短縮と品質向上が期待される。また、ユーザーごとの使用条件に応じたカスタマイズ設計も容易になり、より柔軟な製品提供が可能となる。

加えて、減速機の制御アルゴリズムにも進化が求められている。従来の比例・積分・微分(PID)制御に加え、AIを活用した適応制御や学習型制御の導入により、複雑な動作環境でも安定した制御が実現される。これにより、減速機は単なる力の伝達装置から、知能を持った制御コンポーネントへと進化し、ロボットの性能を飛躍的に高める役割を担うことになる。今後の小型精密減速機の技術開発においては、「軽量化」と「扁平(へんぺい)化」が重要なキーワードとなる。ロボットの小型化・省スペース化が進む中で、減速機もそれに対応した設計が求められている。

軽量化に関しては、炭素繊維強化樹脂(CFRP)やチタン合金などの新素材の活用が進んでおり、従来の金属製減速機と比べて30—50%の軽量化が可能となっている。これにより、ロボットの可搬性やバッテリー持続時間の向上が期待される。特にドローンや移動型ロボットでは、軽量化が飛行時間や走行距離に直結するため、重要な開発テーマとなっている。

扁平化については、薄型ギア構造や一体型モジュール設計の導入により、設置スペースの制約を受けにくい減速機が登場している。特に、壁面設置型ロボットやアーム型ロボットでは、扁平な減速機が設計自由度を高める要素として注目されている。これにより、狭小空間での作業や多関節構造への対応が容易となり、ロボットの応用範囲がさらに広がる。

さらに、AIによる最適設計支援や、IoT連携による状態監視機能の搭載など、減速機のスマート化も進むと予想される。センサー情報を活用した予知保全や、遠隔操作による制御最適化など、減速機は単なる機械要素から、知能化された制御ユニットへと進化していく。

加えて、今後はエネルギー効率の向上も重要なテーマとなる。減速機の内部構造や潤滑方式の最適化により、エネルギー損失を最小限に抑える設計が求められており、これによりロボット全体の省電力化にも貢献することが期待されている。