-

業種・地域から探す

カーボンニュートラルから経済安全保障まで新たな社会課題に対応する溶射技術

セラミックコーティング技術 関心集めるHAD法

-

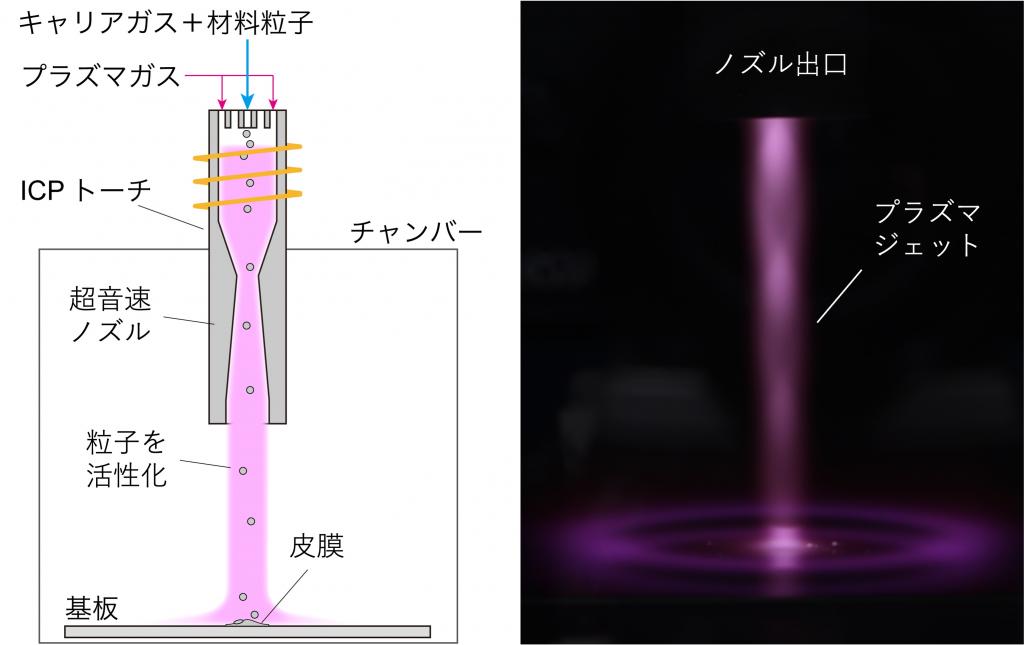

図1:(左)超音速ノズルを用いたHAD法の模式図と(右)超音速メゾプラズマジェット(明渡祐樹氏の協力を得て作成) -

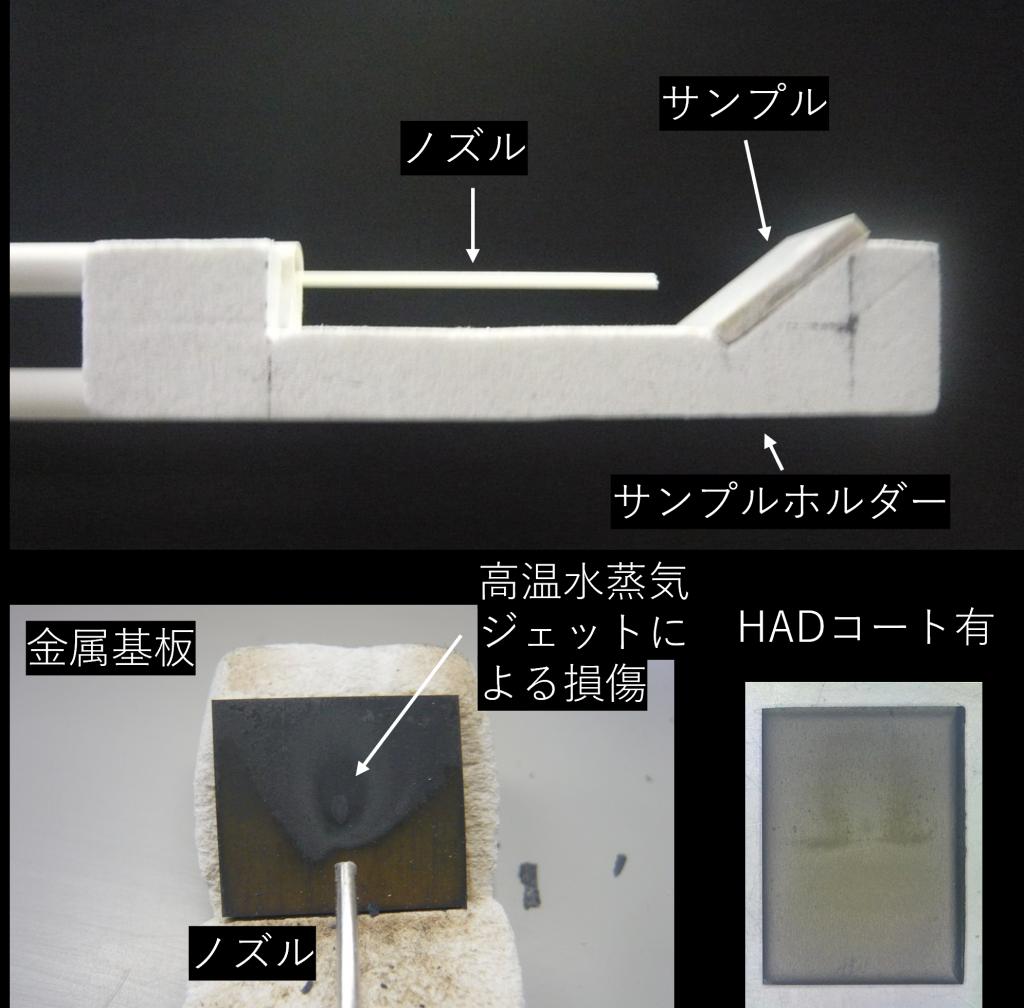

図2:(上)高温水蒸気ジェット試験。ノズルから高温水蒸気ジェットを吹き付け、サンプルの局所損傷を観察する。(下)高温水蒸気暴露後の試験片

◎溶射概要

溶射技術は、数十マイクロメートル程度のセラミックスや金属などの原料粉体を吹き付け、堆積させるコーティング技術である。プラズマジェットや燃焼炎によって原料を加熱、溶融して吹き付けて皮膜として堆積する。

近年では、溶かさないで固体のまま吹き付け力学的エネルギーを利用して堆積させるコールドスプレーやエアロゾルデポジションといったキネティックスプレー技術に注目が集まっている。

◎ハイブリッドエアロゾルデポジション法の開発とその応用

キネティックスプレー技術の一つとして、我々が研究開発に取り組んでいる、ハイブリッドエアロゾルデポジション法(以下、HAD法)について紹介したい。

HAD法は内閣府主導の第1期SIP(戦略的イノベーション創造プログラム)革新的設計生産技術(2014年度―18年度)の中で研究開発され、その後、産業技術総合研究所(以下、産総研)にて、さらに実用化研究を続けてきた技術である。原料となるマイクロメートル程度のセラミック微粒子をメゾプラズマと呼ばれる熱プラズマと低圧プラズマの遷移領域にあるプラズマジェット中に投入し、粒子表面を活性化させつつ常温衝撃固化現象を利用して堆積させるセラミックコーティング技術である。

最近では、筑波大学の藤野貴康准教授らのグループで開発に取り組んでいる宇宙推進用途を目指した誘導結合型の超音速プラズマジェット技術を応用して、超音速化することに成功した。粒子の速度とプロセス温度を独立に制御できる可能性も見えてきており、プロセス技術としてもさらなる展開を遂げている(図1)。

HAD法では原料粒子を溶かさず堆積できることから、原料と同じ組成や結晶相を維持した皮膜を得ることが可能である。例えば、アルミナセラミックスはプラズマ溶射では溶融・急冷させることから、準安定相のガンマアルミナに相変態してしまうことが知られるが、HAD法では、原料粒子と同じ安定性に優れるアルファアルミナ皮膜を得ることができる。

また、溶融させないことから凝固収縮に伴う引け巣やマイクロクラックが生ぜず、非常に緻密で欠陥レスなセラミック皮膜を堆積することができる。その結果、本手法で得られたアルミナ皮膜では、マイクロビッカース硬さで1800HV程度の硬度を得ることができている。

プラズマ援用効果によって3次元形状へのコーティング施工能力も向上している。溶射技術においては、施工性の観点から複雑形状、局所成膜へのニーズも非常に高く、本技術に関連して、重工メーカーなどをはじめ民間企業でも検討が始まっている。

◎素過程解明に向けた取り組み

セラミックスのような脆性材料が焼くことなく衝撃力によって付着する現象は常温衝撃固化現象と呼ばれている。近年の研究で、本来、脆(もろ)いはずのセラミックスがサイズ効果によって延性的な挙動を示し、常温で大変形を起こすことがわかってきた。

このような変形能を示すセラミック微粒子は1マイクロメートルよりも小さいことから、電子顕微鏡中でナノインデンターを用いた圧縮試験を行うことによりその解明を目指している。最近では、変形した粒子や堆積した皮膜に配向性が見られることもわかってきており、学術的観点からも高い注目を集めている。

微粒子スプレー技術においては、溶融・急冷させた場合には毎秒10の8乗を超える非常に大きな冷却速度を示すことが知られている。この高い冷却速度を生かして準安定相や一方向凝固組織を得られることが溶射法における大きな特徴である。

一方で、金属と異なりセラミックの場合は凝固収縮によりマイクロクラックが発生してしまい、高品質化の阻害要因となっていた。HAD法では、溶かさないことにより、応力場が引っ張から圧縮に反転するため、応力制御によって、マイクロクラックを抑制することが可能である。

これら超温度場を制御して、新たなセラミック材料を創成する試みが学術変革領域研究A「超温度場材料創成学」(代表:大阪大学 小泉雄一郎教授)の中で進められており、素過程解明に基づくブレークスルーが期待される。

◎水素・アンモニア・合成燃料など化石燃料代替に対応する遮熱・耐環境コーティング技術

カーボンニュートラル実現に向けて、従来の化石燃料からの脱却として、水素、アンモニア、合成燃料などが注目されている。コーティング技術は多種多様な燃料を利用可能とする上で重要な役割を果たす。

例えば、水素燃焼下では、通常よりも高い水蒸気雰囲気になることが想定されるが、HAD法で堆積したアルミナ皮膜は非常に緻密であり、高温高速水蒸気ジェットに対して優れた耐食性を示すことがわかってきている(図2)。以下では、アンモニア、合成燃料に関するコーティング技術の取り組みを紹介したい。

◎アンモニア燃焼

アンモニアは、化学式NH3で表されるように、炭素を含まないことから、燃焼時に二酸化炭素(CO2)を発生しない。常温でも8・5気圧で液化することから水素より貯蔵や輸送が容易であるため、エネルギーキャリアとして期待されている。

このアンモニアを発電用の燃料として用いる試みが、グリーンイノベーション基金アンモニアサンプライチェーン構築事業(新エネルギー・産業技術総合開発機構=NEDO、委託事業)の中で行われており、そのうちアンモニア専焼ガスタービンの開発研究について、IHI、東北大学、産総研の連携体制で進められている。

アンモニアを燃料と考えた時、CO2を排出しない代わりに窒素酸化物(NOx)排出の懸念点があった。リッチ・リーン燃焼という二段階燃焼手法によって低NOx化が原理的に可能なことが東北大の小林秀昭教授らのグループによって示されたことから、アンモニア燃焼の実現可能性が大幅に高まり、現在精力的にその開発が進められている。

もう一つの課題がアンモニアの腐食性である。特に燃料リッチ側の燃焼では、燃料器材料が一部還元雰囲気に曝(さら)される可能性がある。

アンモニア燃焼における材料の耐久性について検討した例は1960年代の米航空宇宙局(NASA)による液体アンモニア燃焼ロケットの事例が報告されているのみであり、体系的な評価研究が望まれている。

本プロジェクトでは、アンモニア雰囲気下での窒化損傷挙動の影響調査を主とし、耐環境コーティングの必要性などについて検討がなされている。

キネティックスプレー技術 3次元積層への活用で注目

-

図3:HAD法を用いて堆積した遮熱膜付きピストン (左)施工前、(中)施工後(右)エンジン試験後。ピストン冠面の白色部がコーティング箇所。黒色部はすすであり、遮熱膜自体に剥離はない -

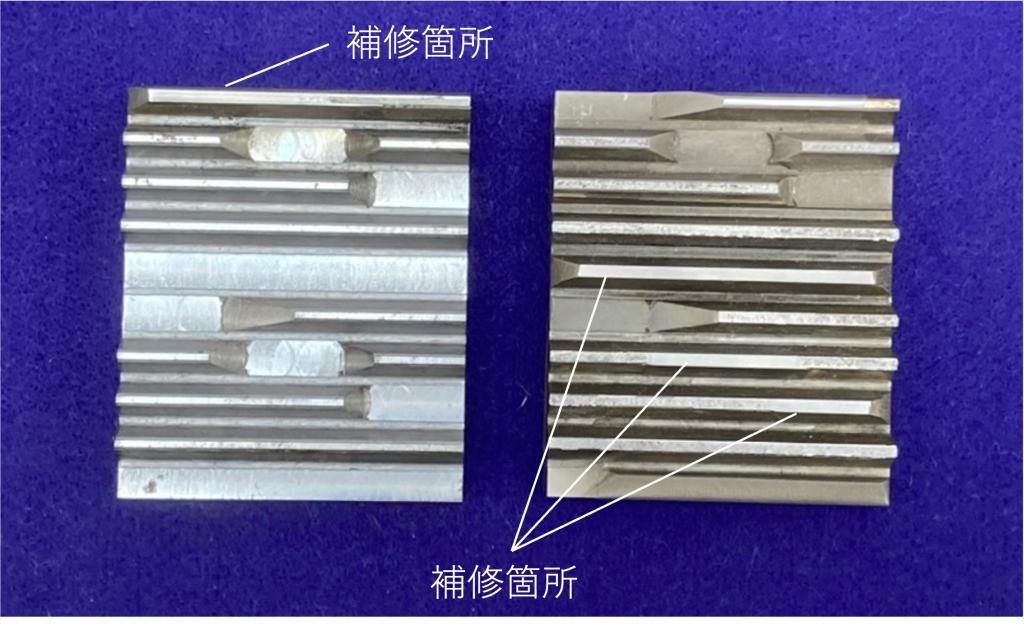

図4:高圧コールドスプレー法を用いたラックギア補修(短辺:50mm)

◎合成燃料

カーボンニュートラルに向けて、自動車の電動化が進むが、電力自体がカーボンニュートラルとなるにはまだ時間がかかる。その中で、水素のような新しい燃料に対応するとともに、合成燃料(e―fuel)の利用効率を向上させることは、カーボンニュートラル実現に向けて、多方面から検討する重要なステップである。

自動車用内燃機関技術研究組合(AICE)を中心に、産学官連携によって、グリーンイノベーション基金事業のCO2など用いた燃料製造技術開発プロジェクト(NEDO委託事業)の中で、合成燃料の利用効率の向上とその背反事象の改善に関する取り組みが行われている。ここでは、ハイブリッド車で2分の1以上、大型商用車で4分の1以上のCO2排出量の削減を目標としている。

ガソリン、ディーゼルエンジンともにエンジン熱効率の向上が重要項目であるが、一方で、燃焼技術の向上だけではその実現は困難であり、筒内遮熱など冷却損失低減技術に期待がかかっている。そのような背景の下、HAD法による筒内遮熱膜の研究に取り組んでいる。ディーゼルエンジンは燃焼室が複雑な形状をしているがHAD法を用いるとそのような3次元曲面へ遮熱膜を施工することができる(図3)。

ガスタービンと異なり、自動車のような往復式エンジンの場合は、燃焼に追従してスイング性能を発揮することが必要である。そのため、遮熱膜による冷却損失低減は複雑な事象となるが、本手法を用いて、要件の確定に向けた研究が精力的に行われている。

◎サーキュラーエコノミ―実現の鍵・リマニュファクチャリングの要素技術としての溶射

持続可能な社会の形成に向けて、サーキュラーエコノミー(循環経済)の概念が注目を集めている。最近では地政学的な要素も加わり、経済安全保障の流れを受けて、その対応は複雑なものとなっている。その中で注目されているのがリマニュファクチャリング(再製造。以下、リマン)である。

リマンは、元の製品と同等もしくはそれ以上の性能を担保することが本来の意味であるが、リペア(補修)、リファービッシュ(再生)を含め、ここでは広義に捉えている。現状、リマンが成立しているのは重機など一部の分野であるが、その概念は循環経済の実現の上では非常に重要であり、製造技術分野に幅広く受け入れられていくべきものであろう。

その中で、溶射技術は、リペア分野ですでに実績があるが、さらにその上位概念であるリマンを実現する技術として期待される。

特にキネティックスプレー技術は、その成膜原理上、低温での堆積が可能で、下地へのダメージが限定的なことから、製品レベルでのリペア技術として期待が大きい。金属コールドスプレーの場合には毎時20キログラム程度の速度で堆積することが可能であり、厚膜形成も可能であることから、世界的には3次元積層技術の一つとしても注目されており、各国で大型のプロジェクトが推進されている。

このように補修技術への応用という観点からコーティング技術をとらえた場合、セラミックスはまだ補修可能という概念が成立していない一方で、金属は産業界で積極的に検討されるステージに来ている。産総研においても、高圧コールドスプレー装置をごく最近導入し、他の積層技術とベンチマークしながら補修用途の可能性を検討している。

図4は、ラックギアの人為的欠損の高圧コールドスプレーによる補修の例である。分解能は他の積層技術に劣るため、後加工が必須であるが、高い堆積速度は低コスト化に重要なファクターであり、今後発展が期待される。

【執筆】

産業技術総合研究所 製造技術研究部門 機能表面研究グループ研究グループ長

日本溶射学会理事

篠田 健太郎氏

国際シンポ、溶射会議開催

本年12月9―13日には、東北大学青葉山キャンパスにて、つくば国際コーティングシンポジウム時有無とアジア溶射会議が開催される。仙台まで足をお運びいただき、社会課題ツールとしての溶射技術技術に是非触れていただきたい。詳細は日本溶射学会ホームページなどで告知予定。