-

業種・地域から探す

スマートマニュファクチャリング

近年、製造業を取り巻く環境が急激に変化しており、企業にはこうした環境の変化への柔軟な対応が求められている。製造現場ではAI(人工知能)やIoT(モノのインターネット)などのデジタル技術の急速な進化によって、生産性・品質・サービスの向上や業務効率化などさまざまなことが実現可能になっている。多くの企業がデジタル技術による既存業務の最適化(部分最適)には取り組んでいるが、今後は製造プロセス全体を視野に入れた最適化(全体最適)である「スマートマニュファクチャリング」による技術革新や新たな価値・産業の創出が期待される。

製造プロセス全体 最適化

新たな価値・産業 創出

国際紛争やパンデミックによる不確実性の高まり、世界的な脱炭素化に向けたパラダイムシフト、国内労働人口の減少など、製造業を取り巻く環境は刻々と変化している。顧客のニーズも多様化しており、これらの変化に柔軟に対応することが求められる。特に熟練者の減少による技能継承問題や人手不足の深刻化に伴い、企業は品質の維持・向上、現場の業務効率化や就業環境の改善に向けた取り組みを模索している。

一方、製造現場ではAIやIoTなどのデジタル技術によって、生産性・品質・サービスの向上や、業務効率化を図る動きが進んでいる。デジタル技術は技術革新や新たな価値・産業の創出にも欠かせない。

2025年5月に経済産業省と新エネルギー・産業技術総合開発機構(NEDO)は製造業のデジタル変革(DX)を後押しする「スマートマニュファクチャリング構築ガイドライン(第2版)」を公開した。経営・業務変革課題の特定から、課題解決に向けたデジタルソリューションの活用や企画構想などを支援。自社に合ったスマート化のための考え方を示し、目指す姿を具体化することでDXを進めやすくする。

ガイドライン策定の背景として、日本の製造業のデジタル化は部分最適の取り組みが多く、製造プロセス全体を視野に入れた全体最適「スマートマニュファクチャリング」化を目指す取り組みへのステージアップの必要性が認識されつつあることが挙げられる。各部門機能を総合的にとらえられる人材の不足、進め方のノウハウ不足などがボトルネックとなり、どこからどのように手を付けるべきかわからない企業も少なくないという。

「変種変量」自動で対応/人手かからないスマート工場

-

安川ソリューションファクトリでは一気通貫で製品を生産(安川電機提供)

このような中、工場の生産ラインの自動化を得意とする安川電機は、顧客工場のスマートファクトリー化を推進するソリューションコンセプト「i3—Mechatronics(アイキューブメカトロニクス)」を提唱している。工場の機器の稼働状況(プロセスデータ)や生産状況(ステータスデータ)をデジタルデータで管理することにより、熟練者の経験に基づいた“暗黙知”ではない“数値”として生産管理することができる。

スマートファクトリー化を進めるにあたっては、ソフトウエアツール「Yaskawa Cockpit(YCP)」で見える化を通じたデータの「集約と蓄積」「分析」を行う。生産現場のデータをリアルタイムで生産設備にフィードバックして動きを制御することで、安定した高い生産品質を実現する。

データの分析では上位システムで、AIによって作成された推論などの分析モデルを実行できる。また、アドオンとして稼働状態監視(CMS)機能や生産数モニター機能などの追加、ITベンダーが提供する統合業務パッケージ(ERP)、製造実行システム(MES)、ビッグデータなどサーバー上位システムへのデータの受け渡しも一元管理する。故障予知診断のほか稼働状況監視・診断、機器の異常診断、品質不良検知などが行える。

i3-Mechatronicsを実践する安川ソリューションファクトリ(埼玉県入間市)では、生産スピードと効率で従来の3倍を実現し、リードタイムを6分の1に短縮するなど飛躍的な生産性向上を達成した。各工程の自動化はもちろん、工程間を物理的につなぐとともに、受注から製造、出荷までの生産管理のデータをつないでいる。

工場内の物流の大部分は無人搬送車(AGV)やコンベヤーが担う徹底的な自動化で、人手がかからない。変種変量生産には段取りの自動切り替えで対応する。またYCPにより、製造現場のサーボ、インバーター、ロボットなどから収集した大量のデータを、AI分析やビッグデータ解析し、故障予知や設備予防保全に活用する。

AI融合—モノづくり自律化/人間—創造的な役割

アズビルはAIとオートメーションを融合し、人のパートナーとして機能する自律化システムを提案する。これまで自動化することが困難とされてきた判断や意思決定までを自ら遂行するモノづくり自律化システムで、飛躍的な生産性向上を実現する。これにより新製品の早期市場投入や顧客への技術サービスの充実など、人がより創造的な役割に注力できるようにする。

そこで開発された自動化を超える生産性とサステナビリティーを実現する新製品が、AI品質ナビゲーションシステム「Deep Anchor(ディープアンカー)」とAIベースCBMプラットフォーム「BiG EYES MM(ビッグアイエムエム)」だ。

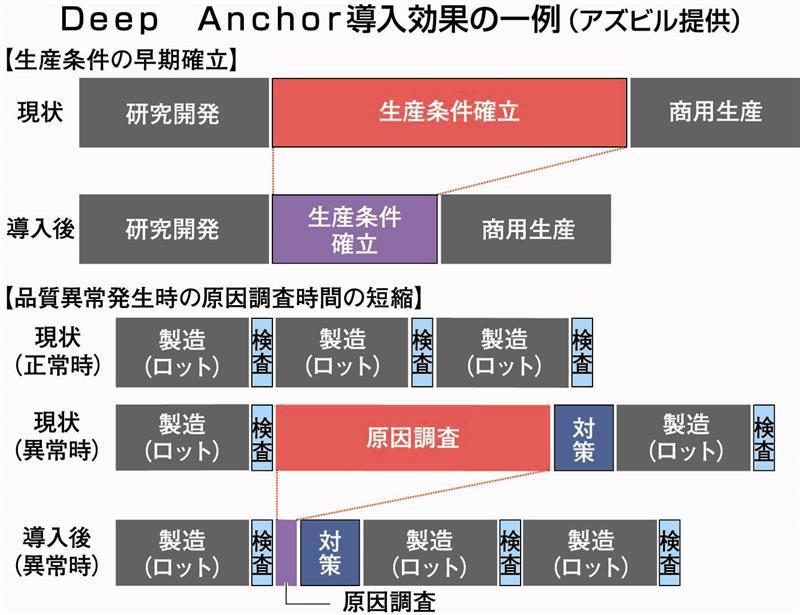

Deep AnchorはQMS(品質マネジメントシステム)の重要パートを代行するAIシステムで、品質問題の解消、新製品の早期市場投入を加速する。品質に影響を与える因子を自動で抽出し、生産中の因子の変化を常に監視する。品質検査で不合格が発生した際には、その原因を自動で調べて報告する機能を備える。

データ分析を行うツールは数多く出ているが、監視・原因調査まで自動で行えるのはアズビルだけという。導入により、品質トラブルによる生産への影響や原料・資源・エネルギーのムダを最小限に抑え、新製品などの製造条件の早期確立で社会イノベーションに貢献する。

一方、設備管理分野で重大なトラブルを未然に防ぐ予兆保全を行うのがBiG EYES MMだ。企業全体で生産設備のCBM(状態基準保全)を実現し、設備保全の究極のゴールである突発故障のゼロ化と保全コストの最小化を目指し、工場運営の持続可能性向上に貢献する。

夜間・休日の呼び出しなどによる精神的な負担の軽減、デジタル化への移行により属人化が解消され、多様な働き方が可能となりウェルビーイング(心身の幸福)も向上させる。