-

業種・地域から探す

小径・深穴開け加工技術

小径深穴加工の課題

【執筆】 三菱マテリアル 加工事業カンパニー 開発本部 ドリル・超高圧工具開発部 ドリル開発課 課長補佐 佐藤 晃

小径深穴加工において、医療部品、金型の冷却穴の需要がある中で、近年さまざまなものがインターネットに接続され情報をやりとりする仕組みが発達しているとともに、AI(人工知能)が身近な存在になった。こうした背景から、高精密通信部品に関連する微細穴加工についても要望が増加している。

これら小径深穴の主流な加工方法はソリッドガンドリルや細穴放電加工があり時間を要する。このため、最近では高能率加工が求められ、クーラント穴付きツイストドリルによるノンステップ加工のアプリケーションに置き換わる傾向にある。その中で穴径1ミリメートル以上、加工深さLと穴径Dの比率(L/D)が30以下となる領域においては、主流な加工方法からの一部置き換えに成功している。

一方、L/Dが30を超える高アスペクト比の小径深穴はドリル設計製作の難易度が高く、冒頭述べたソリッドガンドリルなどの加工が主流であり、高アスペクト比な小径深穴であるほど多くの加工時間を要する。

そこで当社は穴径が直径1ミリメートルから2・9ミリメートル、L/Dが最大50までの「高能率加工」、「突発折損を抑制し、安定生産・安定操業」、さらに「穴曲がりを抑制し、位置精度に優れた穴加工」を実現する製品を開発した。

本稿では当社が得意とする油穴付きソリッドドリルの新製品であるTRISTARドリルシリーズ「DVAS(以下、DVAS)」について紹介しながら加工改善事例と今後の展望を紹介する。

DVASの特徴と加工事例

-

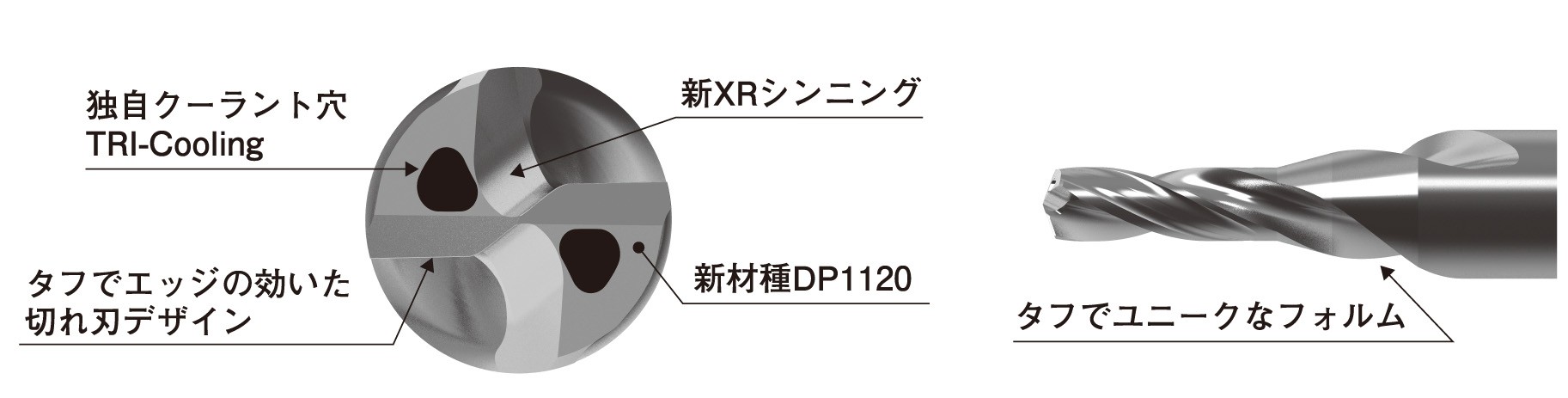

図1 TRISTARドリルシリーズ/DVASミニサイズ

小径深穴を短時間かつ精度よく加工をするために開発した形状および材料技術を紹介する(図1)。

ドリルでは穴開けの過程で生じた切りくずをらせん状の溝から排出する。そのため溝内に切りくずを滞留させることなく排出しなければ、高能率かつ安定した加工は実現できない。特に小径深穴加工では、切りくずつまりによる工具折損がトラブルとなることが多い。粘性の高い不水溶性切削油剤が使われるケースも多く、また、小型旋盤や自動盤では切りくず排出が困難なワーク回転による加工も少なくない。

このような背景から、小径ドリルでは切りくずつまりを抑制するアプローチが必須となる。そこで大流量のクーラントで切りくずを押し流す独自のクーラント穴「TRI—Coolingテクノロジー」、優れた切りくず分断性を実現する「新XRシンニング」、そして高い耐摩耗性により長期にわたって高い切りくず分断性を実現する新材種「DP1120」を開発した。

-

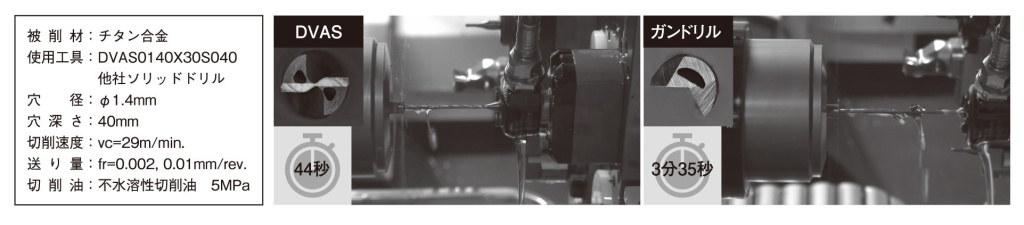

図2 加工時間の短縮

DVASは大流量なクーラント吐出を独自の略三角穴TRI—Coolingテクノロジーによって可能にし、深穴であってもスムーズな切りくず排出を実現する。特に粘性の高い油性クーラント環境やクーラント圧力が低い場合においては、切りくず排出や切れ刃の冷却潤滑に必要な流量が確保できないケースがある。TRI—Coolingテクノロジーは従来品よりも大きな断面積を確保することで、小さな圧力であったとしても十分にクーラント量を確保できる仕様。実際にチタン合金を加工した際の事例を図2に記載する。穴径1・4ミリメートル、深さ40ミリメートルの加工をガンドリルで行うと1穴当たりの加工時間は3分35秒だが、DVASでは44秒と能率5倍に加工時間を短縮できた。

-

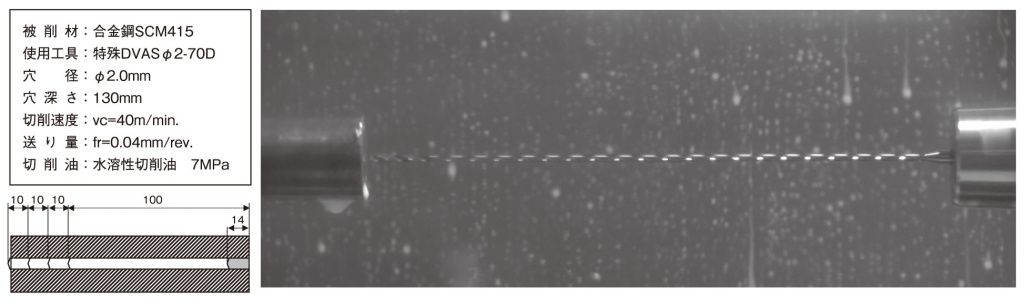

図3 超深穴加工事例(L/D=65)

別の事例として、図3で穴径2ミリメートル、深さ130ミリメートルの加工(L/D=65)を紹介する。深さ14ミリメートルの下穴を加工したのち、DVAS特殊品のドリルを使って超深穴を加工する。ノンステップ加工も可能であるが、突発折損のリスクを下げるため、深さ100ミリメートルまではノンステップ加工をし、深さ100ミリ—130ミリメートル間は10ミリメートル×3回ステップをして加工を施す。ステップ回数が少ないこともあり、1分とかからず短時間で完了する。

小径ドリルでは、工具損傷や溶着による切れ刃形状の変化が小さい場合でも切削性能に大きく影響することがある。また、発生する切りくずや切りくず排出溝も小さくなるため、コーティングで生じるミクロな起伏面も無視できず、特に平滑であることが重要だ。

新材種DP1120は独自の成膜技術による優れた平滑性を有し、切りくずをスムーズに排出することで切りくずつまりによる折損を防止する。加えて、長期にわたり刃先の切れ味を維持する優れた耐摩耗性を併せ持つことで長寿命を実現する。

-

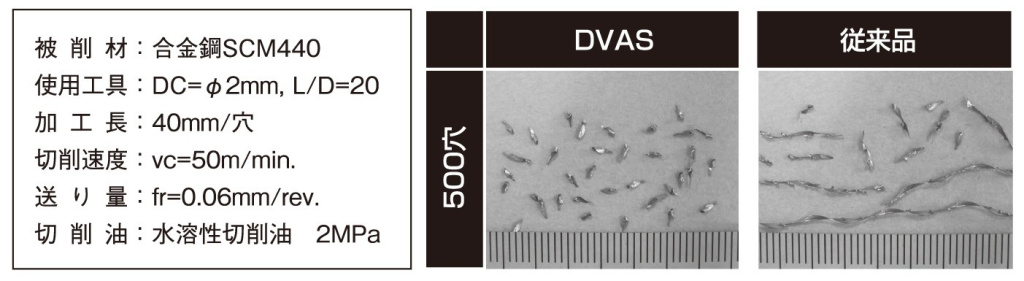

図4 刃先損傷抑制の効果

図4に、小径DVASと従来品を用いて合金鋼SCM440を500穴加工した際の切りくず形状写真を示す。小径DVASは従来品と比べて切削初期でも切りくずを小さく分断できており、500穴加工した状態でもすくい面損傷が従来品に比べて小さく、切削初期と遜色のない切りくず分断性を維持できている。

-

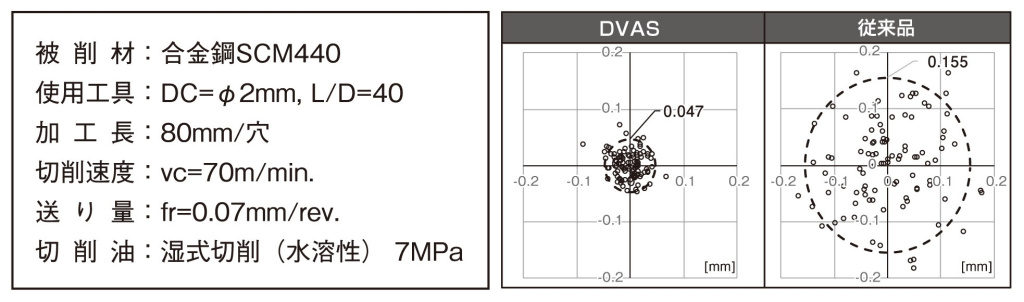

図5 加工精度改善事例

小径深穴加工はドリルのL/Dが大きく、加工中のささいな外乱により加工した穴が曲がることがある。そのため特に穴奥側で要望通りの位置精度を確保できないトラブルが起きることがある。このトラブル要因の一つに下穴精度の良しあしが関係する。そこでDVASは下穴の位置精度を極限まで高めるために、従来のドリルよりも首下長を短くすることで工具剛性を保ち、併せて切りくず排出をスムーズにするためテーパー部に排出溝を有するユニークなフォルムを取り入れた。刃型においては新XRシンニングを採用し、従来刃型に対して切削時に受けるスラスト力を20%低減することでドリルのたわみを抑える。さらに4点で保持するダブルマージンを有することで案内性に優れるため、深穴であっても優れた真直性を発揮する。図5は、穴入り口と出口の座標変位量を従来品と比較したものであるが、小径DVASは変位量を3分の1に減少させる結果が得られた。

本稿ではTRISTARドリルシリーズのDVASを例にとり、小径深穴加工を「能率よく、安定的に、そして高精度」に行うための技術を紹介した。当社はこれからも、さらに高度なソリューションを開発し、市場へ供給することで、顧客の生産性向上に貢献していく。