-

業種・地域から探す

サーボ駆動式プレス機

サーボプレスの最新加工事例とDXソリューション

【執筆】 アマダプレスシステム グローバルエンジニアリング部 上妻 洋平

サーボプレスはサーボモーターを搭載し、数値制御によりモーターを自在にコントロールすることで、多彩なスライドモーションのプレス加工が可能である。これによって、量産においては生産性や加工精度の向上を、また試作開発分野においては工程集約や工法転換といった多くの高効率加工への変革をもたらした。ここではスライドモーションを応用した実例と、近年注目されているデジタル変革(DX)ソリューションについての当社の取り組みを紹介する。

サーボプレスの特徴

①ダイレクトドライブ方式

プレスマシン専用のサーボモーターは、プレス加工に必要な低速領域においても、安定して高トルクを発生させる特徴を持っている。

当社のサーボプレスでは、サーボモーターの出力軸のピニオンギアを介してメインギアを回転させるダイレクトドライブ方式を採用することで、低速であっても高トルクの出力を可能にした。ダイレクトドライブ方式の大きな利点としては、緻密な制御に対してスライドが瞬時に反応する、高い応答性と追従性が挙げられる。

②スライドモーション制御

サーボプレスはスライドモーションをサーボモーターによりコントロールすることができる。スライドが上死点から下死点を通過し、上死点へ戻る1サイクルの中で、移動速度や加減速、逆転、ストローク長を任意に可変させるなど、自由な設定が可能である。

③サンプルモーション・加工サンプル

当社のサーボプレスは、オプションも含めると計26種類のスライドモーションを用意している。代表的なモーションとして、材料に振動を与えるように断続的に加圧するパルス1モーション、スライドを上死点まで戻さずに必要なストローク量で正逆回転をさせることで生産性を高める振り子モーションがある。

-

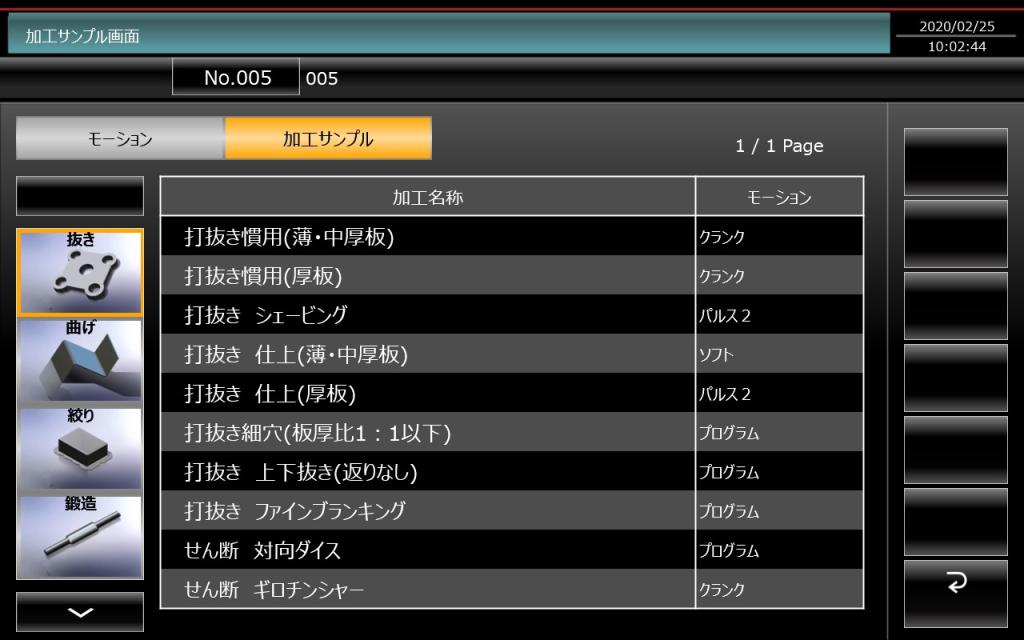

【写真1】 加工種別サンプルモーション画面

多彩なモーションを備える半面、どのモーションがどの加工製品に効果的か、オペレーターにとって判断が難しいという課題も存在した。そこで、当社が実証加工で行った数千件の加工実績を基に、加工製品の種類に応じて最適なスライドモーションをあらかじめ設定。操作画面上に加工サンプルとして表示し、簡単に選択できるようにした(写真1)。この加工サンプルを選択して詳細情報を設定することで、誰でも簡単にスライドモーションを設定できる。

④オペレーションフローの効率化

当社のサーボプレスは最新制御システムである「iⅢ(アイスリー)制御」を搭載する。加えて操作盤のインターフェースを一新した。生産・試作・段取りの3種類の運転モード画面を用意している。それぞれの運転モードで、必要な情報の確認や操作を素早く簡単に行えるようにした。

また、加工荷重を計測するロードモニターを標準装備した。加工荷重の管理により、材料・金型の異常検知や加工再現性の向上を可能とし、安定した生産をサポートする。

サーボプレスの加工事例

-

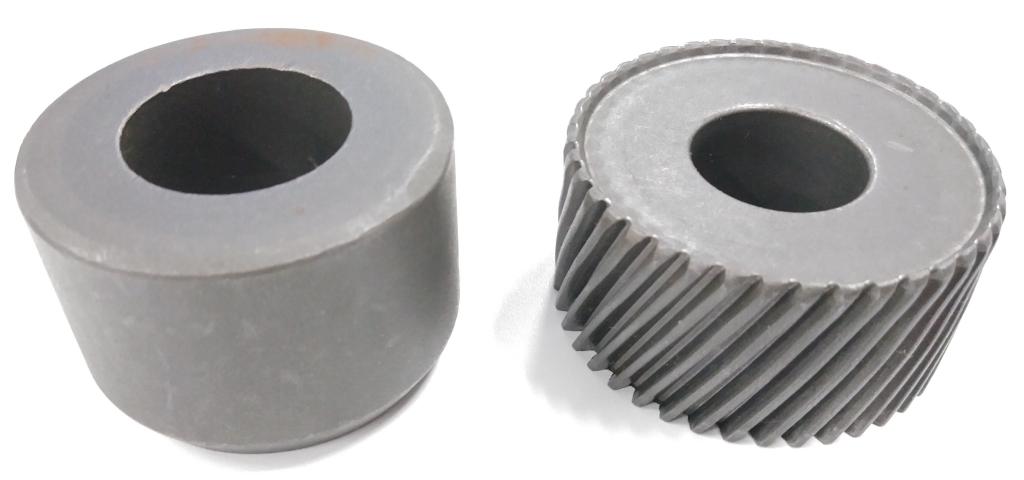

【写真2】 フルードパルス鋳造法によるヘリカルギアの加工事例

サーボプレスのスライドモーションコントロール技術を活用した鍛造工法である、フルードパルス鍛造法を紹介する。これは、ヘリカルギア(斜歯)をはじめとした、加工前の材料中心に穴があり、外周に歯形などの凹凸を成形する製品に有効な加工技術である(写真2)。

ヘリカルギアのように複雑なギア形状の部品は、一般的にホブ盤による切削加工が主流である。しかし、切削加工は加工に時間がかかるうえに歩留まりが悪く、切りくずや切削油の処理、設備の設置面積など、複数の課題を抱えていた。当社ではプレス加工によるヘリカルギアの成形を実現することで、これらの課題を解決できると考え、自動車メーカーと共同で工法開発に取り組んだ。

ヘリカルギアは歯すじがねじれているため、通常のプレス加工で細い歯先まで材料を充填させることが非常に困難である。仮に充填できたとしても、製品を排出する際に摩擦やねじれなどの大きな負荷が加わることが予測された。

フルードパルス鍛造法では、まず中空の材料を入れた金型内を、材料が隠れるまで加工油で満たし、上下から密閉した状態にする。この状態で低周波振動成形(パルス1モーション)を使用し、段階的に振動を与えて加工する。加工油で満たされた加工対象物(ワーク)を密閉し加圧することで、中空部の加工油の圧力が高まり芯の働きをし、内径への変形を抑制する。外周側(ギアの歯)へと材料を積極的に流動させることが可能となり、内径を細めずに整った歯先の成形を実現した。

-

【写真3】 フルードパルス鋳造法の効果(左:加工油なし/右:加工油あり)

写真3は加工油を入れずに加工した場合との比較である。加工油を注入しない場合、金型内の材料は上下からの圧力により横方向に塑性変形する。

そのため、芯がないと内径側にも材料が流れてしまい、外周ギア部分には充填されない。

また、加工モーションとしてパルス1モーションを用いることも重要である。加工油を金型内に入れた同じ環境で、加工モーションをクランクモーションにして圧力をかけた場合、中心の加工油は逃げ場を失い閉塞(へいそく)鍛造に近い状態となり、成形圧力が一気に上昇する。

場合によっては、金型の破損やプレスマシンの圧力能力を超過する危険性がある。

パルス1モーションを使用して上昇・下降を繰り返すことで、圧縮された中央の油が解放され、あふれ出すことで適切な内圧を維持しながら最適な加工が可能となる。

DXソリューション

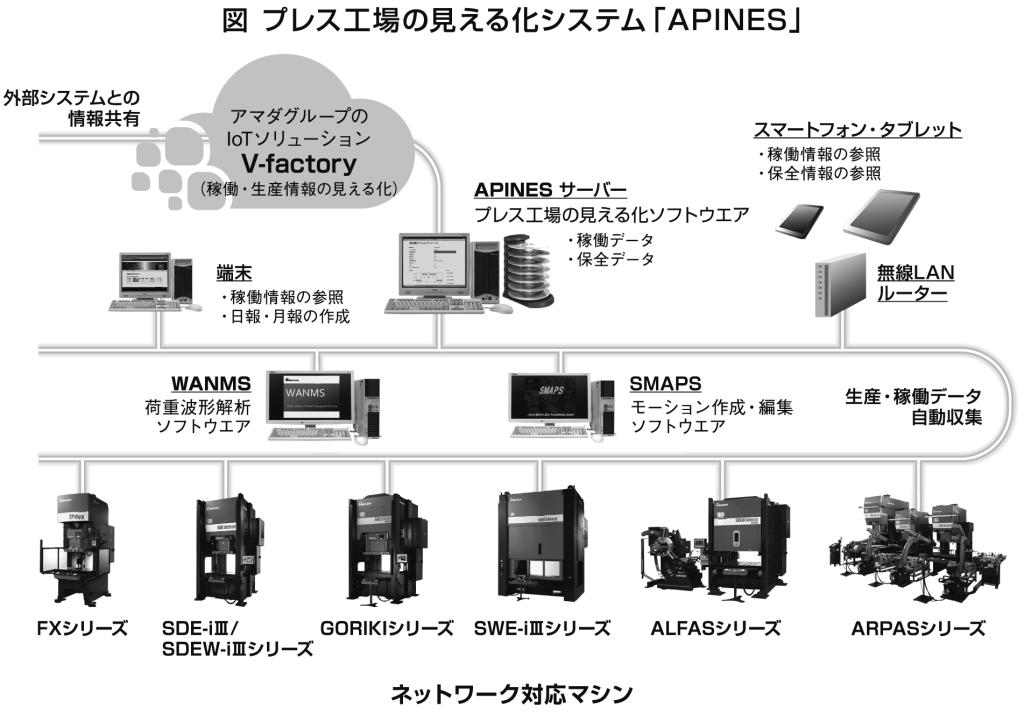

当社では2007年にプレスマシンの稼働管理ソフトウエアを発売した。15年からプレス工場の稼働・生産情報を「見える化」するネットワークシステムの「APINES(アピネス)」を展開している。同システムはサーボプレスをはじめ、ネットワーク対応したプレスマシンとアピネスサーバーをLANケーブルで接続し、構築するシステムである。

アピネスでは画面上で稼働履歴や生産履歴情報を確認でき、タイムチャートやデータ出力のほか、プレスマシンのメンテナンス管理やデータのバックアップも簡単に行える。

また、荷重波形解析ソフトウエア「WANMS(ワンムス)」と連携が可能で、プレス加工時に発生した荷重波形を収集・解析し、加工中のピーク荷重や偏心荷重状況、各ショット履歴などの監視ができる。部品ごとに設定した加工荷重やエネルギーの閾値(しきいち)から外れた場合に知らせる機能も追加できる。

そのほかにもモーション作成・編集ソフトウエア「SMAPS(スマップス)」との連携も可能となっている。

なお、現在のネットワークシステムは、顧客の工場内をつなぐというコンセプトで提供している。アマダグループは顧客の工場とアマダをネットワークでつなぎ、マシンの稼働状況や状態監視を行い、マシンデータの分析やマシン保全につなげるIoTソリューション「V—factory」を提供している。

今後の展開として、このV—factoryと連携することでコンテンツを共有化し、マシンの保全活動へ広げていく(図)。

さらに、プレスマシン本体に加え、金型情報や周辺装置、他産業機器の情報収集などに採用するセンサーをはじめ、操作盤のインターフェース、情報の処理に用いるAI(人工知能)技術の開発にも取り組んでいる。さらには、得られた情報の分析結果から、課題提示、改善提案をするための技術開発にも取り組んでいく。