-

業種・地域から探す

サーボ駆動式プレス機

サーボプレスによる成形実績の増加により、成形の種類を選択することで推奨プレスモーションの提案が可能になってきており、成形準備の簡素化が進んでいる。また、プレスに装着されたセンサーによる蓄積データやAI(人工知能)を活用することで、プレスなどの異常検知が常時可能になってきている。今後は成形中のセンサーのデータをプレスが稼働中に評価して、プレスの負担低減や金型の長寿命化につながるようなプレスモーションの自動最適化に期待したい。

サーボプレスの技術開発動向と今後の展望

【執筆】 日本大学 生産工学部機械工学科 特任教授 高橋 進

サーボプレスの機能の進歩

一般的なメカプレスの機構はフライホイールに電動モーターを利用してエネルギーを蓄積し、クラッチでクランク軸にエネルギーを伝達してスライドを上下させるので、スライドモーションの選択ができない。そのため、スライドモーション以外のフレームあるいはボルスターなどの高剛性化や構造変更によるコンパクト化などを中心に進歩してきた。そこで、プレスのスライドモーションをユーザーのニーズに合わせて変更可能なサーボプレスの市場への導入は、プレス部品の製造メーカーにとっても、革新的な出来事であった。

サーボプレスが市場投入されてから約四半世紀がたち、その普及は現在も進んでいる。サーボプレスにおけるスライドの駆動方式は、メカプレスと同様のクランクまたはリンク機構による駆動と、ボールねじによる直接駆動である。どちらの駆動方式においても、強力で回転の制御が優れたサーボモーターが動力源となっている。スライドの駆動方式は異なるものの、モーターの回転軸の速度制御の精度がよいことから、スライドの位置と速度の制御が任意に設定可能であることがメカプレスと比較したときの大きな特徴である。

サーボプレスの導入による効果の一つとして、生産性の向上があげられる。一般的に、プレス成形はスライドの下死点近傍から下死点までで成形が完了する。したがって、成形していない時のプレススライドを高速に移動させることにより、1サイクルに必要な時間を短縮することが可能となり、生産性が大幅に向上する。

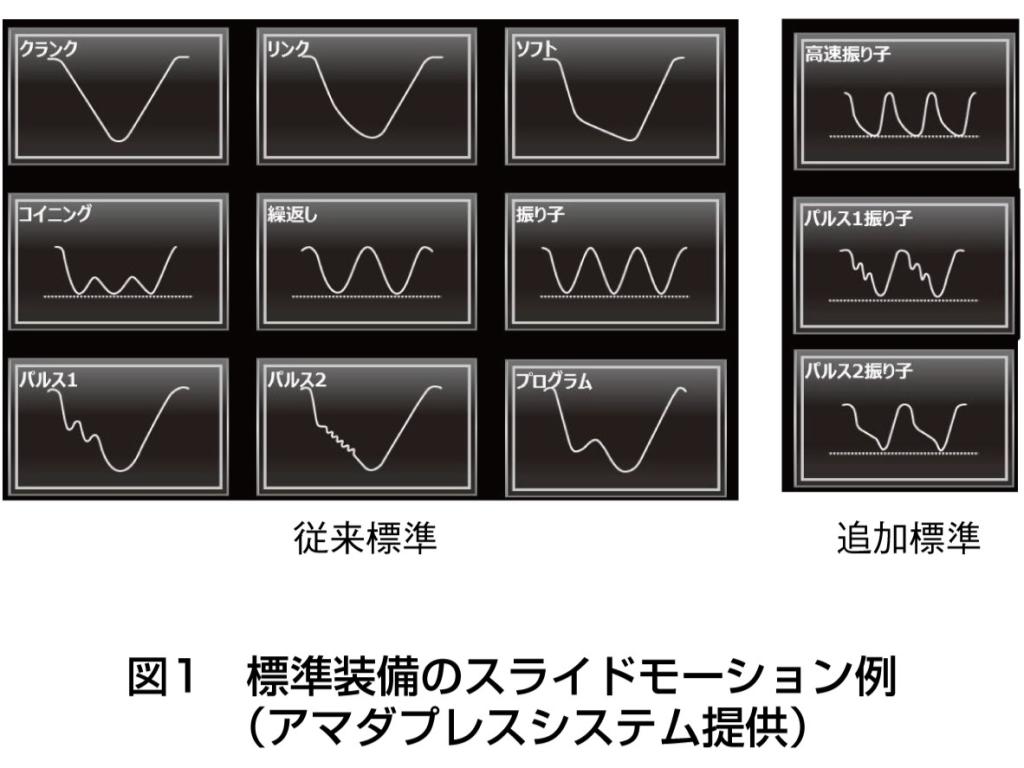

メカプレスの成形時のスライドモーション(クランクモーション)を保持しつつ、成形前後のスライドを高速に変位させることにより、メカプレスからサーボプレスへの移行が容易にできるとともに、成形サイクルタイムの短縮が可能となる。また、サーボプレスはスライドモーションのバリエーションが多く、成形性の向上にも大きく寄与する。

スライドモーション例

-

-

図2 加工ごとのスライドモーション例(アマダプレスシステム提供)

昨今、標準装備されているスライドモーションの例を図1に示す。サーボプレスが市場に導入された当時の標準のスライドモーションより「高速振り子」「パルス1振り子」「パルス2振り子」が増えている。また、オプションで「ソフトコイニング」「等速」「上昇パルス」「多段パルス」などの多くのスライドモーションが可能となり、広いユーザーニーズに対応できる。

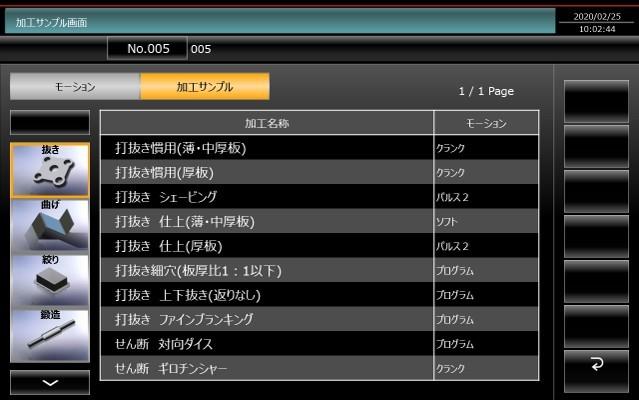

サーボプレスの適用事例が増加することで、成形性の向上だけでなく、例えば、せん断成形におけるブレークスルー時の振動やノイズの低減など、作業環境の改善にも有効なスライドモーションが実証されてきている。現在では「抜き」「曲げ」「絞り」など加工の種類を選択することで、その加工に適したスライドモーションを選択できるようになっている。抜き加工の場合の提案スライドモーション例を図2に示す。今後はサーボプレスの適用事例のさらなる増加により、スライドモーションの選択における作業者の負担の大幅な軽減が期待できる。

稼働状態や金型などの監視

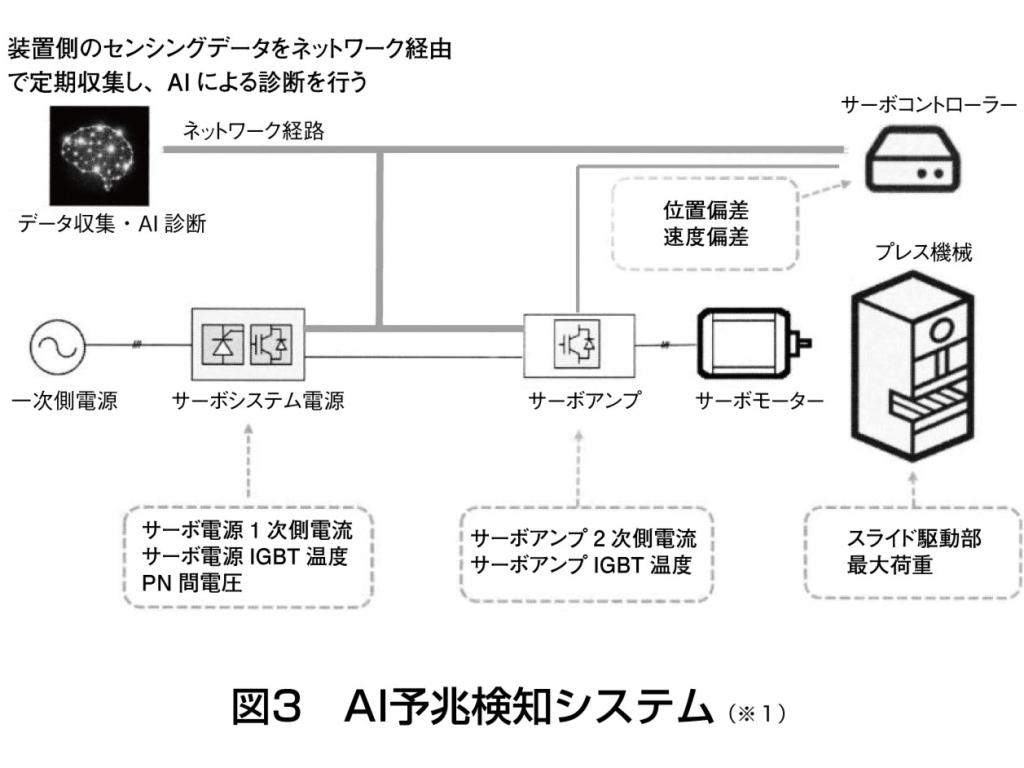

サーボプレスはプレススライドの駆動機構の制御を電動モーターと直結して行っているので、モーターからの各種電気信号と、プレスに装着したセンサーによる荷重や温度などの駆動時の状態を連続観察することにより、プレスや金型などの異常状態の早期発見・危険予知を、AIを活用して行えるようになってきている。

図3にAI予兆検知システムの例を示す(*1)。このシステムでは、プレス機械からは最大荷重、サーボシステム電源およびサーボアンプからは電流と温度、サーボコントローラーからは変位と速度の偏差情報を収集している。これらの情報は定常の成形状態ではほぼ一定であるということを利用している。

AIによる予兆検知を行うためには、正常に成形されている状態のデータを収集する。このデータ数は多いほどAIによる判断の精度が向上すると考えられる。正常成形における計測データを使用して、AIにより正常時の予測値を求める。この予測値と診断開始後の実測値の差を計算するとともに、累積誤差を異常度としてグラフ化して、警告または異常を作業者に知らせる。

AIを使用して常時、異常を監視することができるほか、微少な変化にも対応可能とのことだ。今後、サーボプレスの自動運転時の不具合検知にも使用されると考えられ、省人化への貢献も期待できる。

また、成形や金型の異常だけでなく、サーボプレスの異常検知にも活用できるので、計測データによってプレス部品の寿命予測が可能になれば、部品交換のタイミングの予測も可能になると思われる。

今後の展望

サーボプレスの構成部品であるフレーム、ボルスター、モーター、クランク軸、制御装置などを個別に購入し、プラモデルのように組み立ててサーボプレスを作製できるようだ。安価なサーボプレスが開発されれば、日本のプレスメーカーの脅威にもなりかねない。日本のサーボプレス技術が世界をリードし続けるためにも、技術革新が必要不可欠である。

これまでは、フレームやモーターなどのハードと、スライドモーション制御などのソフトが別々に進化してきた。さらなる機能革新のためには、ハードとソフトの融合が今後の課題の一つとされる。前述したように、サーボプレスを使用した成形方法が決まると、推奨されるスライドモーションを提案することが可能になってきているので、AIなどを使用し、成形中の情報から自動的にスライドモーションのパラメーターの変更を行うことで、金型への負担が少なく成形品に不具合が発生しない最適なスライドモーションの決定ができるようになることに期待したい。

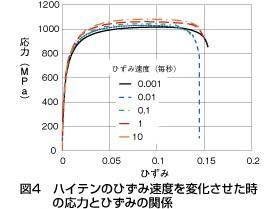

また、サーボプレスのスライドの移動速度を精度良く制御できる特徴を生かし、サーボプレスを駆動源とした引っ張り試験や摩擦試験も実施されている。サーボプレスを使用したハイテン材の引っ張り試験結果の応力(ひずみ線図)を図4に示す。引っ張り速度の増加に伴って引っ張り強さも増加することが分かる。この材料特性をプレス成形シミュレーションを使用することにより、解析結果の精度向上につながる。

サーボプレス機のスライドモーションの高度化やAI技術などソフトの進歩と、プレス機の高剛性化・コンパクト化などハードの進化、およびそれらを融合した相乗効果により、今後も世界に類を見ない日本のサーボプレスであることに期待したい。

【参考文献】

(*1)松田英之『プレス技術』(2024年3月号、56—61頁)