-

業種・地域から探す

製品開発におけるねじ締結体の耐久信頼性評価

【執筆】東京都立大学 客員研究員 工学博士 晴山蒼一

1.はじめに

製品開発の中でねじ締結体の信頼性確保は重要な課題である。筆者は現在大学のお手伝いをしているが、長く建設機械・産業車両メーカーで構造物の強度評価を担当してきた。その中で多くのねじトラブルを経験し、実機のねじ締結体の信頼性評価に取り組んできた。ここでは、ねじ締結体の特に耐久信頼性の確保と言った視点でまとめる。

2.製品開発の流れと信頼性評価

-

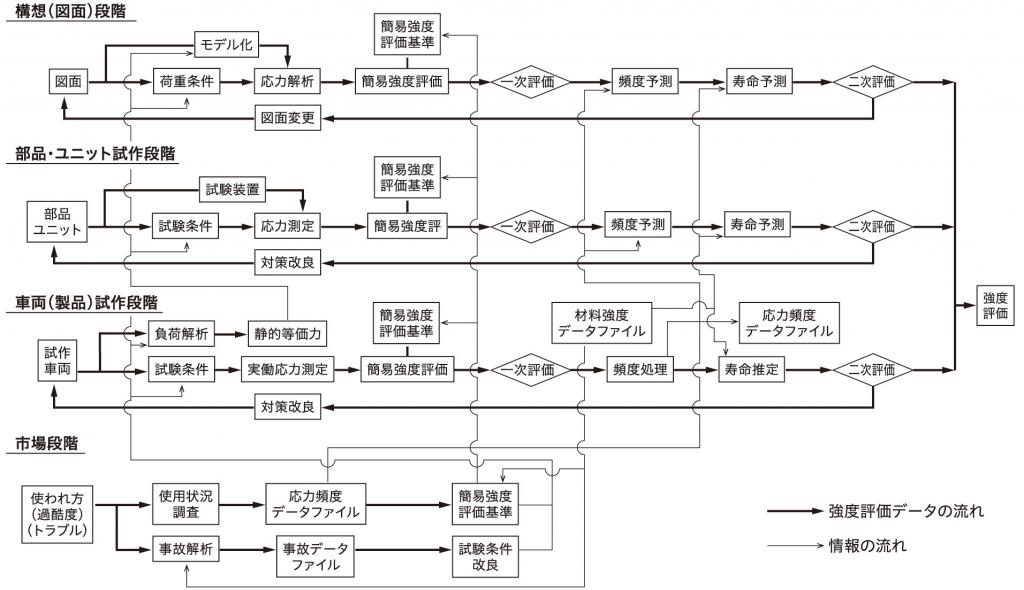

図1 強度評価システムのデータの流れ

図1はSAE Fatigue Design Handbook(参考1)の製品開発の考え方に基づいて構築した強度評価システムのデータの流れである。ねじ部品などの機械要素では、構想(図面)段階から車両(製品)の試験段階を通して、負荷条件を正しく把握して確実な強度評価を行うことが不可欠である。

3.耐久信頼性の評価

-

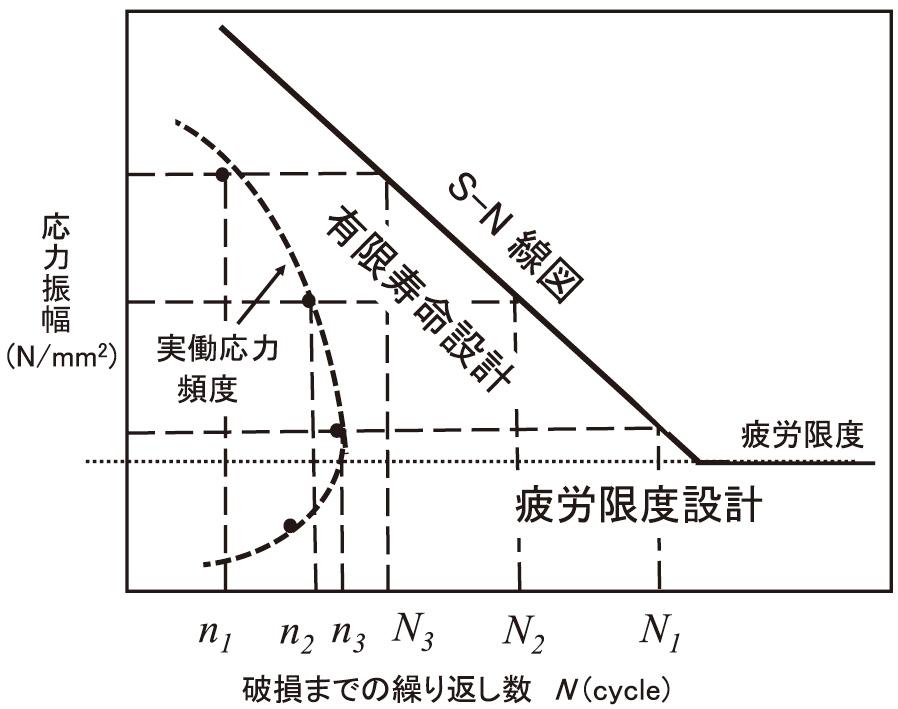

図2 疲労限度設計と有限寿命設計

ねじ締結体の耐久信頼性評価は通常図2に示すように疲労限度設計および有限寿命設計で行われる。疲労限度設計は、ねじのS―N線図における疲労限度以下で使用するような設計である。

一方、有限寿命設計は図中に示す応力頻度線図とS―N線図の関係から疲労被害度を算出し、寿命推定を行う方法である。

3.1疲労限度設計

-

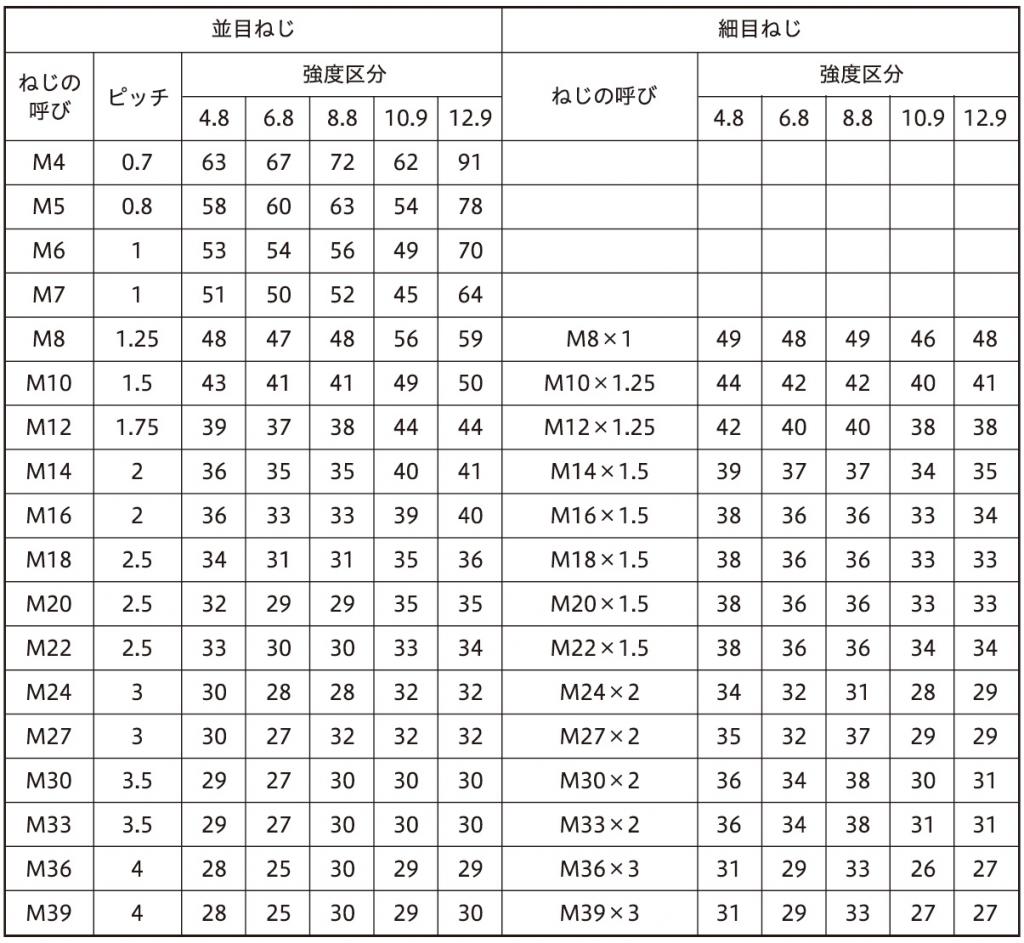

表1 ねじの5%破損確立疲労限度(MPa) -

-

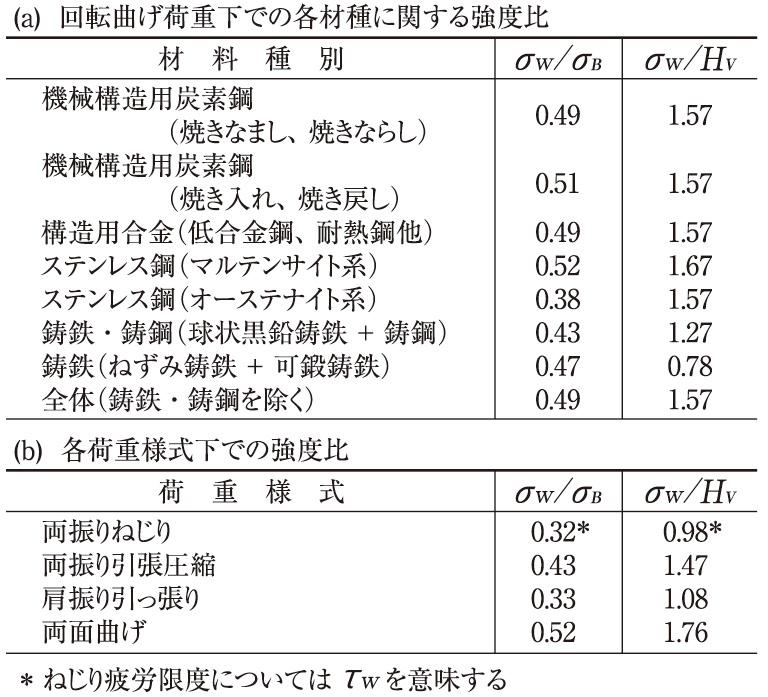

表2 疲労限度と静的強度(引っ張り強さ、ビッカース硬さ)と比

製品1台に多数のねじ部品が使われる場合は、ねじ一本一本の実働応力測定を行うことは困難であり、設計段階で予測する負荷荷重からねじに生ずる応力レベルを疲労限度以下になるように設計を行う。試験段階では実働試験を行い、ボルトに加わる最大応力振幅が疲労限度以下であることを確認する。

疲労限度は、ねじ締結体に荷重が繰り返し加わっても破損しない応力レベルで、通常応力振幅で表される。表1はねじ締結体の設計(参考2)に示されている5%破損確率での疲労限度である。5%破損確率の疲労限度を評価基準として用いることは安全側でもあり妥当なものと考えられる。有効断面積で整理された疲労限度を用いる場合が多い(式1)。

表2は引っ張り強さと疲労限度の関係を示した一例で(参考3)、炭素鋼や合金鋼以外にもステンレス鋼も比例関係がみられる。表1のような具体的な疲労限度データがない場合には、参考値としてステンレス鋼ボルトなどの疲労限度の推定にも活用できそうである。

3.2有限寿命設計

-

-

図3 アクスルおよびセットボルト -

図4 応力頻度とS―N線図 -

表3 疲労被害度および累積被害度

有限寿命設計における試験段階での強度評価は、実働応力測定結果から求める応力頻度線図とS―N線図の関係で行う。例えば農業機械のように、収穫のシーズンにのみ使われるような機械や建設機械で1日の稼働時間が短いと想定される都市土木に用いるような機種では、疲労限度設計を行うと過剰品質の設計となる場合がある。このような場合には、有限寿命(時間寿命)設計が行われ、機械の重量低減やコストダウンなどが行われる。

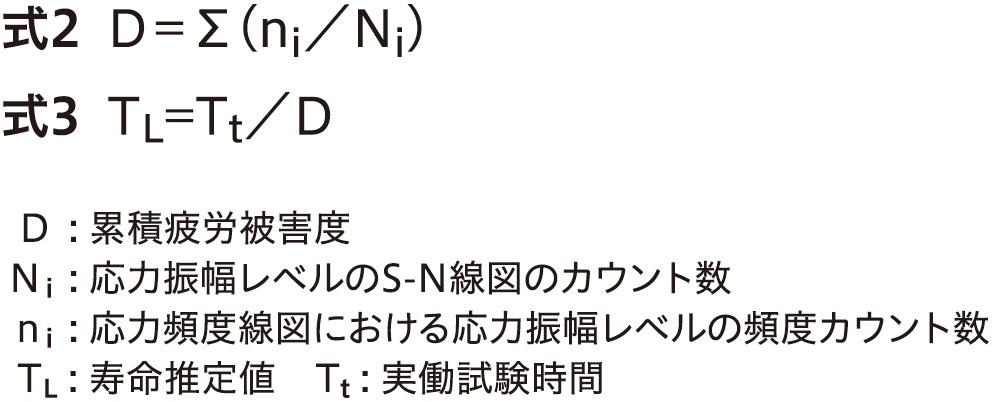

寿命推定にはマイナー則(累積被害則)が用いられる。累積疲労被害度Dおよび推定寿命TLはそれぞれ式2および式3で求めることができる。niは応力頻度線図におけるある応力振幅レベルの頻度カウントである。

一方、Niはその応力振幅レベルのS―N線図の読み(カウント数)である。各応力振幅レベルの被害度の累積値が累積疲労被害度Dとなる。疲労被害度が1に達した時ねじは破損するとしたのがマイナー則である。実働試験時間をTtとすると、対象とするねじ締結体の寿命推定値TLが求まる。

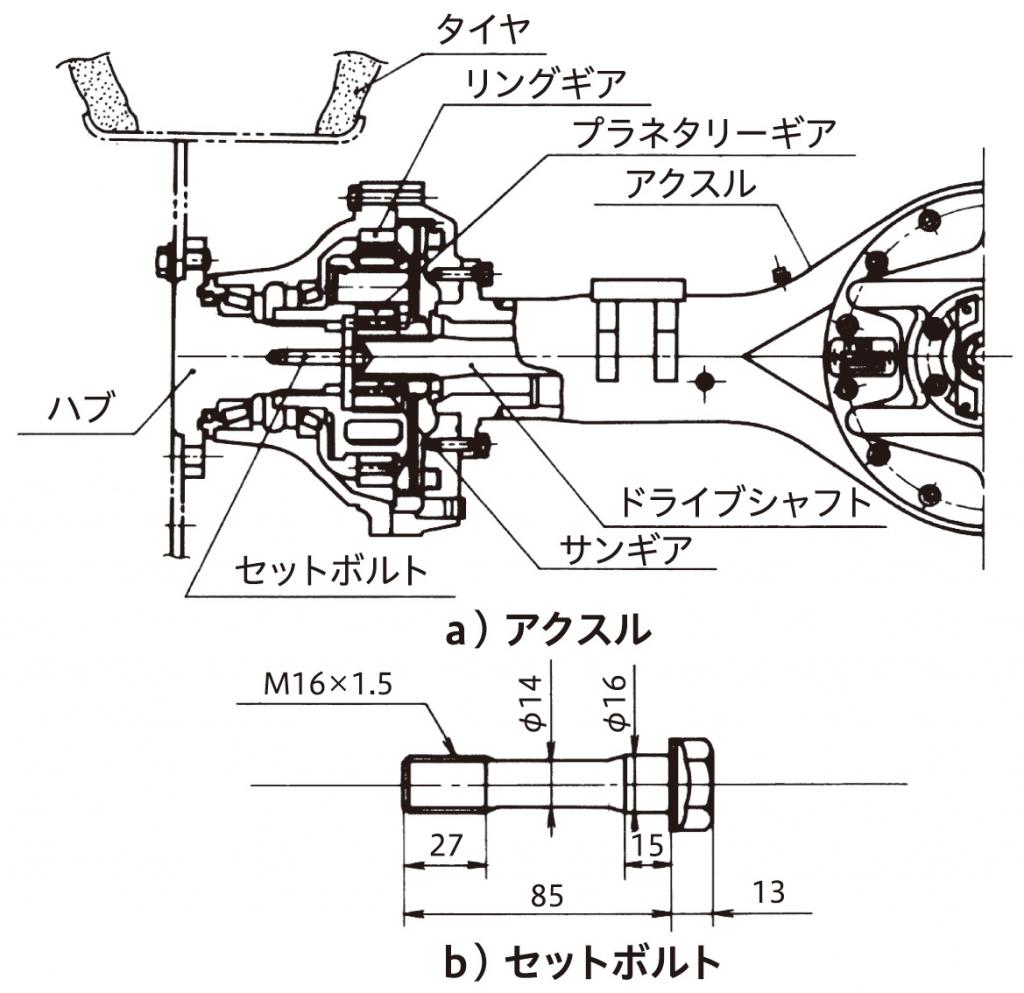

実働応力測定を建設機械(ホイールローダー)で行った事例を示す(参考4)。図3―aはホイールローダーのアクスルコンポーネントを示す。応力測定を行うボルトは、遊星歯車機構の減速機とハブを中心軸上で固定しているセットボルトで、回転部であることから軸力に加え、ねじりトルクなどの負荷が複合的に加わると考えられる。図3―bにセットボルトの寸法諸元を示す。

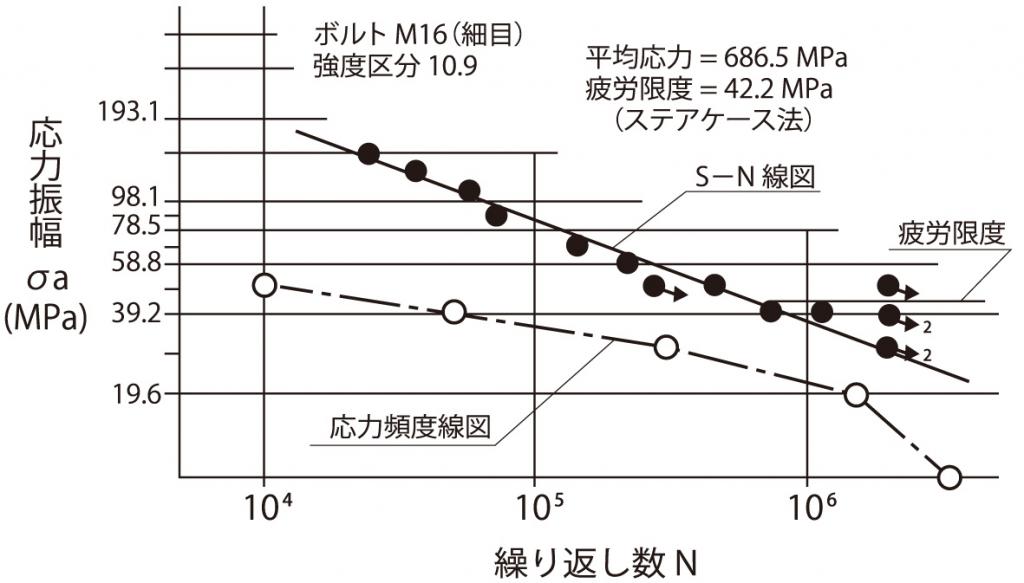

実働応力測定は、ホイールローダーの代表的作業である土砂のトラック積みショベルダンプ作業で行った。図4は、実機ボルトに対して求めた応力度線図とS―N線図である。強度評価を行うためには、これらから図2および式2、式3に示した累積被害則による疲労寿命計算法を用いて寿命値を求めればよい。S―N線図は実機ボルト相当品について、電気油圧サーボ疲労試験機を用いて求めた。

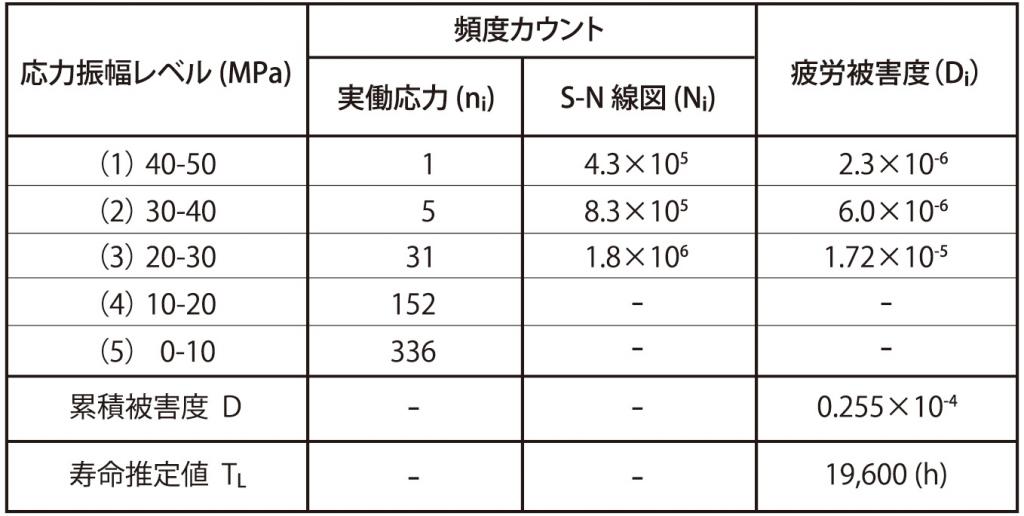

図4の頻度線図は実験時間30分のデータで、S―N線図との対比で実験時間を5000時間当たりの頻度(1万倍)に換算して示した。表3はこれらの結果から求めた各応力振幅レベルの疲労被害度および累積被害度である。累積被害度と試験時間から式3を用いて寿命推定値を求めた。

本例のようなプロトタイプ機では、図4のように実働応力が疲労限度を上回るような場合もある。このような場合には、有限寿命として修正マイナー則(疲労限度の70%程度までの応力レベルも疲労に影響するとした修正)などを用いて寿命推定などを行い、安全性を確認するかあるいは最大応力振幅が疲労限度以下となるよう改造を施すことになる。

本例では生産車については、ねじサイズの変更、有効な緩み止めなどの対策を行い、現在すでに車両の目標耐用時間を経過したものについても何ら問題がなく、市場実績としても耐久信頼性を確認している。

まとめ

本稿では、筆者が取り組んできたねじ締結体の実機での耐久信頼性評価法の一端を紹介した。本稿が実機開発や市場トラブル対策などでねじの適正締め付けに取り組む技術者のお役に立てるのであれば幸いである。なお、詳細は日本ねじ研究協会誌に掲載された小生の解説論文(参考4、5)などをご参照ください。

〈参考文献〉

(1)「SAE Fatigue Design Handbook」、AE―4、1968年

(2)日本ねじ研究協会研究委員会編、「ねじ締結体の設計法(第2版)」、2022年、105ページ

(3)日本材料学会編、「疲労設計便覧」、養賢堂、2015年、386ページ

(4)晴山、真鍋、下平、星、「実機実稼働下のねじ締結体に加わる負荷の解析と疲労寿命推定法(前編)(後編)」、日本ねじ研究協会誌、Vol.46、No11、12、2015年

(5)晴山蒼一、「製品開発におけるねじ締結体の信頼性評価」、日本ねじ研究協会誌、Vol.52、No.9、2021年

〈執筆者プロフィル〉

晴山蒼一(はれやま・そういち)東京都立大学システムデザイン学部 客員研究員、工学博士、蒼テクノロジー代表。構造物の強度評価システムの確立、ねじの適正締め付けと緩みの強度評価について研究。日立建機テクニカルアドバイザー、TCM技師長など歴任。

●問い合わせ先

電子メール(hare-lab@ivy.ocn.ne.jp)

ホームページ(http://so-technology.net)