-

業種・地域から探す

防錆・防食技術

防錆・防食技術はインフラはもちろん、建築物や構造物など、さまざまな社会基盤の老朽化の進行を抑制し、安全性の維持・向上に貢献している。近年、インフラの老朽化による事故の増加や災害への備えなどから、建造物の品質保全やメンテナンスの需要が高まっている。中でも化学プラントは一般的な建築物よりも過酷な使用環境下にさらされるため、より特別な対策が求められる。そこで今回は、防錆・防食技術の中でも化学プラントの腐食損傷対策をテーマに、カンメタエンジニアリングの技術顧問である竹本幹男氏に最近の技術動向を語ってもらった。

化学プラントの腐食損傷対策

【執筆】カンメタエンジニアリング 技術顧問 前 青山学院大学機械工学科 教授 竹本 幹男

ショットピーニングで防食/応力腐食割れ対策に効果

化学プラントではプロセス流体による損傷タイプが多岐にわたるので、損傷タイプに応じた対策が必要になる。問題となる損傷タイプは、ここ30-40年で変化してきている。

いろいろな損傷の中でも、最も注意しなければならない損傷は割れであるが、割れのメカニズムが異なっているので、メカニズムを正しく把握して最適な対策を立てなければならない。この点が、海浜地帯の塩害腐食が問題になる橋梁(きょうりょう)や貯蔵タンクなどの防食対策(重防食塗装やアルミニウム溶射)と異なっている。

発生頻度の高い割れの一つは、応力腐食割れ(Stress Corrosion Cracking、SCC)である。現在SCCと言えば、活性経路溶解型(Active-Path Corrosion、APC)による割れを言うようになっており、APC-SCCという。

APC―SCCは、引っ張り応力を受ける部材が、その部材に固有の環境に置かれた時に起こる損傷で、材料表面の活性経路から金属原子が溶解して起こる損傷である。オーステナイト系ステンレス鋼(SUS304やSUS316)が塩化物やフッ化物イオンなどを含む溶液にさらされている時に起こる割れである。

この割れを防ぐ方法としてはショットピーニングが効果的で、これまでに多くの防止事例を蓄積してきている。ショットピーニングとは、硬い小さな球(ショット材)を高速で部材に衝突させて表面層を塑性膨張(塑性変形による体積膨張)させてこの層に圧縮の応力を残留させる方法である。この応力を圧縮残留応力と呼ぶが、圧縮残留応力によって活性経路からの原子の溶解を防ぐ方法である。対象材料によって、ショット材を変える必要があるが、ステンレス鋼では表面を汚さないように、またショット材の破片が基材に突き刺さったりすることを防ぐために、割れにくいセラミックのショット材を使う必要がある。

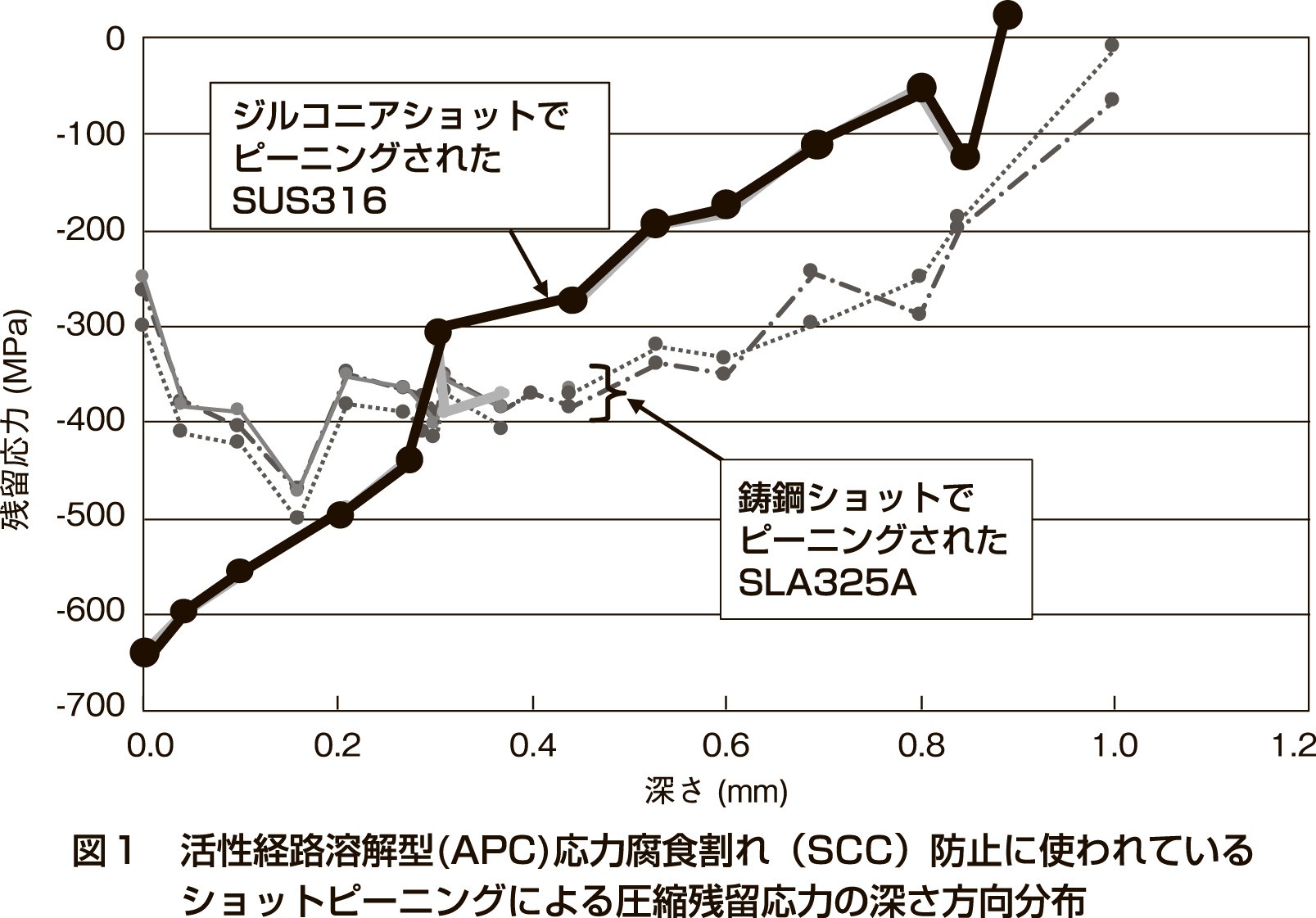

図1はSUS316をジルコニアショット材でピーニングした時の深さ方向の残留応力分布の一例をデータで示した。表面にはマイナス600メガパスカルの圧縮応力が残留しており、約1ミリメートルの深さまで圧縮応力がある。タンクや反応器の溶接部では高い引っ張りの残留応力があるので、溶接線の近くの溶接熱影響部(HAZ)で起こりやすいが、ショットピーニングすることによってHAZの有害な引っ張り応力は図1のような圧縮応力に変換でき、長期間にわたって割れを防止できる。

現場のショットピーニングでは乾燥圧縮空気を必ず使用し、カバレッジ(被覆率)を100%以上にするなどのノウハウがある。反応器やタンク内外面、熱交換器の管板、パイプ内面のAPC-SCCを防止してきている。なお図1には、鋳鋼ショットでピーニングした低温用鋼板(SLA)の残留応力も示しているが、表面下1ミリメートルまで圧縮の残留応力になっている。深さ方向の残留応力分布は、材料の加工硬化能力によって異なるが、電解研磨しながらX線回折法で測定することが可能になっている。

cosα法と呼ばれる最近の計測装置は計測が早く、また軽量であるので処理した現場装置の応力測定にも使えるようになっている。いろいろな解析法の進歩によって、数値として防止効果が提示できるようになっているが、顧客に納得してもらって施工することが大事である。

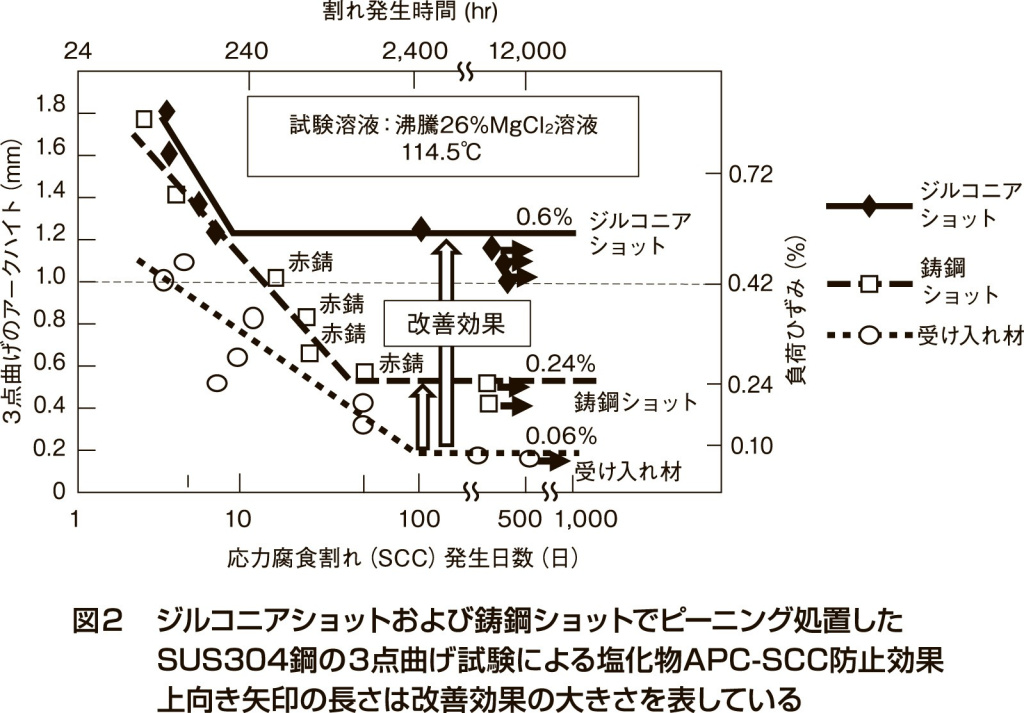

図2は塩化物イオンによるSUS304のAPC-SCCがショットピーニングでいかに防止できるかを3点曲げ試験で調べた例である。受け入れ材のSCC下限界歪みは0・06%のように低いが、ジルコニアショットピーニング材のそれは10倍も高く0・6%にもなっている。すなわち、供用中に引っ張り歪みが作用したとしてもSCCが起こらないことを意味している。

なおこの図には、鋳鋼ショットピーニングのデータも示しているが、下限界歪みは0・24%であまり改善されず、また赤錆の発生があり、ステンレス鋼に鋳鋼ショット材を使ってはならないことを意味している。

アンモニアタンク、化学装置の防食/損傷メカニズムに合わせ対応

アンモニアタンクの内面割れ防止策は、化学プラントでは現在注目のテーマであるが古い歴史を持っている。1980-90年代には亜鉛溶射が割れ防止策として用いられたが、これは腐食電位を卑にしてAPC-SCCを防止するという考えに基づいており、割れはAPC-SCCであることを意味している。

化学装置では溶射も割れや腐食防止策として使われるが、法定検査を受ける装置では溶射皮膜を除去しての検査が必要で、顧客に不必要な経費負担と時間を強いることになる。ピーニングで防止できるなら、検査時に余分な作業を行わなくて済み、経済的なため、筆者はピーニングによる割れ防止法を勧めている。

ところで、図1や図2ではジルコニアショットピーニングとして表示しているが、ジルコニア自身は相変態を起こして自壊するので使えないが、これをイットリアで部分安定化するとショット材として優れた特性を発揮するようになる。

すなわちイットリア部分安定化ジルコニア(PSZ)で、粒径はバラつきが小さく、真球度が非常に高い白色セラミックで、密度はほぼ6000キログラム毎立方メートル(アルミナの約2倍)、破壊靭性(じんせい)値のKICは12メガパスカル2分の1乗メートルで、セラミックの中では最も割れにくいものである。静疲労を起こさない特殊な洗浄技術があれば半永久的に使用できる。しかし密度が高いだけにボリュームが少なく、出張工事に必要な量を準備するには相当な投資が必要である。

PSZピーニングを行っている会社が最近統計処理したデータを許諾を得て紹介すると、2008-24年の17年間でステンレス鋼にPSZピーニング処理した面積は約3430平方メートルで、全ての装置(鋼種)にピーニング処理した総面積である約5000平方メートルの70%にあたる。ちなみに、5000平方メートルは、甲子園球場のグラウンドの面積の26%に相当する。溶接部HAZ域のピーニングでは200ミリメートル幅を処理するので、ピーニング処理した総長さは25キロメートルに達している。

化学装置の割れには、遅れ破壊と呼ばれる非常に危険な損傷がある。この割れは高強度フェライト鋼で見られるが、水素イオン(プロトン)が鋼中に拡散して材料をもろくして起こる損傷で、APC-SCCとはメカニズムが全く異なっている。ショットピーニングでも防止できるが、プロトンの拡散速度や濃度が高くなる環境では、水素過電圧の低い高合金をアンダーコート、導電性の酸化セラミックをトップコートとする溶射が有効である。

溶射によってプロトンを鋼中に拡散させない対策であるが、定期的な法的検査が要求される装置では溶射膜を除去して検査しなければならないという問題はアンモニア割れの亜鉛溶射と同じである。

損傷のメカニズムがよくわからない場合や、防止対策の有効性を確認するためには、顧客の協力の基でスプール試験を行うことがある。プラントの定期修理時に試験片を回収して研究室で解析することが必要で、相当の経験と見識を持った研究者と、それ相当の分析・解析装置が必要である。

損傷対策は常にメカニズムに立脚して適切な方法で行わなければならないが、顧客の理解と協力を得て行うことが肝要である。