-

業種・地域から探す

DX短尺製管法のすすめ

管材の周辺技術は変化している

近年、各種金属系管材を取り巻く技術環境や使用条件が著しく厳しくなり、多くの分野で、管材本体およびその2次加工品に求められる強度特性、内外面形質、環境適合性などについて、より高い技術的かつ社会的機能と品質が不可欠となってきた。

機能性の高い管材の用途は広く、半導体・遺伝子・医療・薬品・食品など、先進各分野における高度機能管、例えば、超高細密反応制御や多元物質構造解析のための完全清浄管、極小径電磁回路冷却管などがある。

燃料噴射管に見る管材の進化

昨今、EV(電気自動車)化の大騒動が社会をゆるがせている。しかし、車両用内燃機関が果たしている役割は、いまだ極めて大きい。かかる状況の中で、100年を超える歴史を持つ内燃機関技術が追求してきた大目標、すなわち、小型大出力化、燃費の極限的向上、排出ガス完全清浄化を目指す技術開発には目を見張るものがある。

例えば近年、燃料燃焼の合目的最適化を目指す知的電子制御技術が大幅に進み、伴って、その進化を支える噴射燃料の高圧化、すなわち、燃料配管の従来比3―4倍の耐高圧化が必須となったが、要求に応え得る小径厚肉高精度燃料噴射管の開発・実装化は見事に成功し大きな成果を収めた。

管材特性は多因子に依存する

管材本体および2次加工管製品に求められる特性の主たるものは、引っ張り破断/圧壊座屈強度、疲労破壊/クリープ崩壊強度、耐食/耐摩耗特性、その他、製品化に際して重要となる2次加工性、すなわち、伸び/縮み変形能および切削性などである。これらの特性は、母材の組成および組織、ならびに、溶解・精錬・鋳造を経た鋳片から最終製管材の諸特性の作り込みは、かなり煩雑な作業になり、所要の特性を的確に獲得することは容易ではない。特に、従前の製管法の枠内で、かかる多数因子を合目的に管理・制御することは難しいと言わざるを得ない(図1参照)。

製管技術には新しい視座が必要だ

従来の管材製造の実態を見ると、継ぎ目無し管では、原材料ビレット(鋳片)を穿孔して原管を製造する工程に重点が置かれ、溶接管では、原板の管状体への連続成形とその後の両端部の連続溶接接合に重点が置かれてきた。製管技術の発展を顧みると、かかる捉え方が管材の製造技術および利用技術の発展・進化を大きく制約してきたことが分かる。

今後の管材技術の革新や発展を展望するに当たっては、従前の見方を棄て、製造から利用までの各段階において、管材をより直接的かつ具体的に捉え、その技術的意味を深く吟味する視野を持つこと、すなわち、広く、深く、そして、リアルな視座を持つことが強く求められる。

古い溶接神話を棄てよう

長い間、溶接管はその接合部すなわち溶融凝固部の強度特性の故に、継ぎ目無し管よりも信頼性に劣るとされ、通常、油圧配管をはじめとする圧力配管には使われてこなかった。

実際、加熱溶解して突き当てられ凝固し接合した部位の内部組織や内部構造は、明らかに母材のそれとは異なっているのが普通であり、溶解凝固に伴って各種のミクロな欠陥が発生するリスクもぬぐい切れず、結果、圧力配管材としては忌避されたのは自然の成り行きであった。しかし、これは40―50年前当時の技術状況に即した考え方である。現実には、1990年代に入って本格化したレーザー溶接技術の導入が、事態を大きく変えたことを知らねばならない。

レーザー溶接のインパクト

レーザー溶接法は当初、溶接管接合部を加熱するエネルギーが従前の電気エネルギーから光エネルギーへ代替され、〝エネルギー密度が高く急速加熱ができる〟〝直進性が強い光で狭い領域を集中的に加熱することができる〟程度の理解で導入が始まった。

しかし、レーザー加熱の現実はその程度のものではなく、①加熱・冷却・溶解・凝固各部位の3次元的な形成・制御②加熱・溶解・凝固現象の時間的な推移の制御③凝固後の所要部位の適切な熱処理④広義の溶接の自由度の拡大―などが現実に可能となり、さまざまな局面に際して、望ましい溶接形態の採用・実施、所要の溶接強度の獲得が可能となった。

新世代の溶接管

レーザー溶接のポテンシャルを最大限活用することにより、溶接部の新しい品質を創り出すことができる。それらを通して、溶接管を原管として、それに続く一連の圧延・押し抜き・引き抜きなどの加工と適切な熱処理を組合せることにより、完全に均質な管本体および2次加工管製品の製造が可能となった。

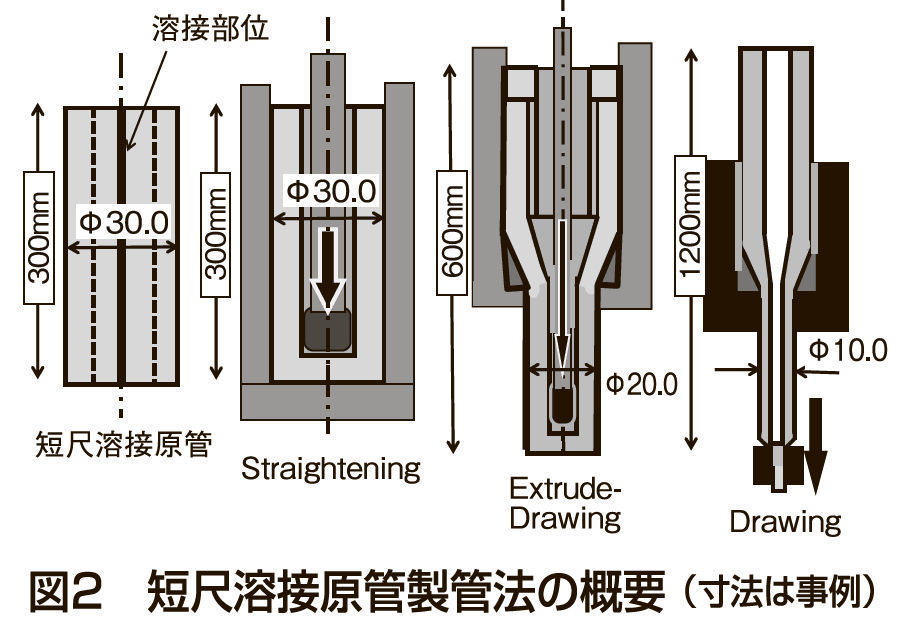

かかる効果により、従前、溶接品質に関する古い認識を打破し、溶接管を広く利用する技術基盤を形成できる条件が整った。図2には、想定される高圧配管用細径厚肉管の製造プロセスの基本概念を示す。

短尺溶接原管を用いる製管革新

本稿では以下、新たな製管プロセスを提案する。すなわち、レーザー溶接法を用いて所要の接合機能品質を具備する短尺の溶接原管を製造し、該原管に圧延・押し出し・引き抜きなどと熱処理を加え、所要の物理特性・品質・寸法を有する製品管へと作り込む方式である。この短尺溶接原管法(DX―SLW製管法)の利点は多岐に及ぶ。

すなわち、①製造設備が小型・簡易であり、操作・維持・管理が容易である②製品管の材質・径・長さの変更に対して、柔軟な対応が可能である③溶接工程の正確な制御が可能であり、所要の溶接品質の作り込みができる④継ぎ目無し管を代替し、各分野での管材コスト削減に貢献できる⑤製造工程の省人化・無人化―など、未来型製管プロセスを目指しており、管材製造革新の核心技術となり得る。

【執筆】東京大学名誉教授 木内研究室代表 木内 学