-

業種・地域から探す

ポンプと関連製品

熟練の勘をデジタル化するスマートモニタリングシステム

【執筆】 みつわポンプ製作所 DX推進 係長 加藤 巧

製造業における労働力不足は、現場の維持管理能力に深刻な影を落としている。特に、長年の経験と勘に頼ってきたポンプなどの回転機器の保全において、熟練技術者の引退は「設備の健康状態が見えなくなる」リスクに直結する。ここでは失われてゆくベテランの五感をテクノロジーで代替し、持続可能なインフラ維持を実現するための設備保全のあり方と、導入のハードルを下げる最新の製品開発動向について詳述する。

産業基盤を支えるポンプと「人」の課題

ポンプは上下水道から化学プラント、食品工場に至るまで、あらゆる産業プロセスの心臓部として稼働している。その機能停止はラインの停止のみならず、時には環境汚染や社会インフラの麻痺(まひ)さえ招きかねない。

これまでこれら重要設備の安定稼働を支えてきたのは、現場作業員の高度な技能と経験だった。彼らはわずかな異音、振動の変化、あるいはモーターの発熱といった兆候を五感で捉え、故障が起きる前に手を打つ「予知保全」を経験則として実践してきた。

しかし、労働人口の減少はこの継承システムを根底から揺るがしている。若手技術者への技能伝承が追いつかない中、現場の対応は二極化の様相を呈しているのだ。

一つは故障を恐れるあまり、まだ使える部品であっても早めに交換してしまうケース。これは、過剰なメンテナンスコストの発生を招く。もう一つは、人手が回らず点検がおろそかになり、「壊れるまで使い、壊れたら直す」という事後対応。突発的なライン停止リスクを常に抱えることになるが、これが圧倒的に多い。

「コストをとるか、リスクをとるか」というこの両極端な状況は、いずれも企業の競争力をそぐ要因となる。今、現場に必要なのは、熟練者の「勘」を定量的なデータとして可視化する技術的アプローチである。

「時期」でなく「状態」を見る保全へ

こうした背景から、ポンプ業界ではIoT(モノのインターネット)を活用した「状態基準保全(CBM)」へのシフトが加速している。CBMは、常時監視によって機器の状態を把握し、適切なタイミングでメンテナンスを行う方法。これにより、突発的な故障を防ぎつつ、部品寿命を最大化できる可能性がある。実際、近年の製品ラインアップの多様化と無線通信の進化によって、大手企業から続々とIoT導入が進んでいる。

まずは「一つ」から始める

ただ、IoT導入も簡単なものではない。特に規模の小さな中小企業では、IoT導入に「難しさ」が立ちはだかる。センサーやシステム条件の決定、導入時の設定、多角的なデータ分析など、IoTや機械技術に詳しくないため導入を躊躇(ちゅうちょ)するケースは少なくない。

しかし、熟練者の代替という観点に立てば、必ずしも最初から複雑なシステムは必要ない。熟練者がまず音を聞くように、まずは振動だけを見てみる。あるいは、電流値の変動だけを追ってみる。それだけでも、何も見えていなかった状態に比べれば異常検知の精度は劇的に向上する。

重要なのは現場が「監視している」という安心感を得ること。そして、異常があれば早期に気付ける仕組みを作ることだ。スモールスタートで導入し、効果を実感しながら監視項目を増やしていくアプローチこそが、デジタル変革(DX)を成功させる近道となる。

当社が提案する「たった1分でつながるIoT」

-

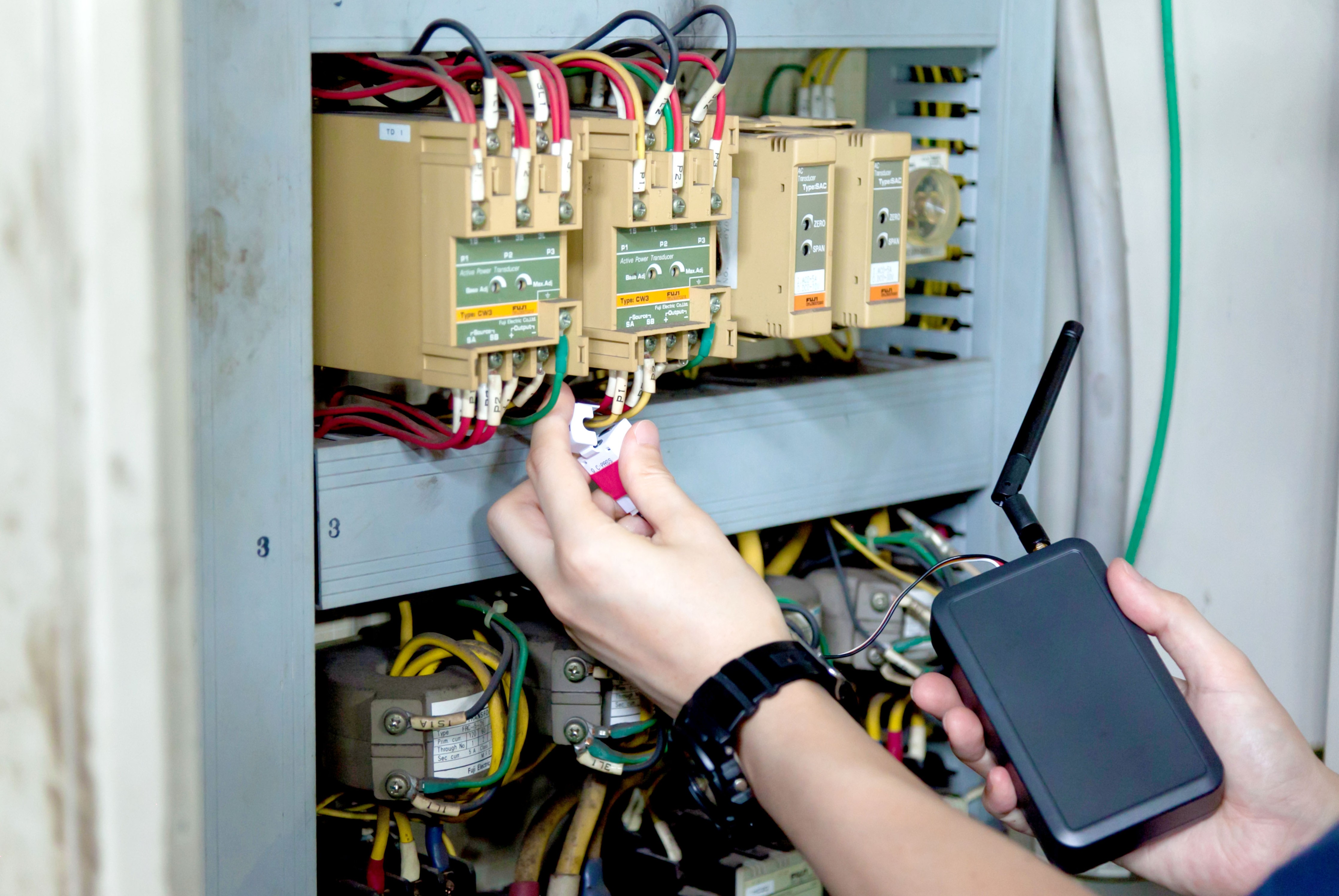

電流センサー「RANDX-C」取り付け例

電流センサー「RANDX-C」製品本体

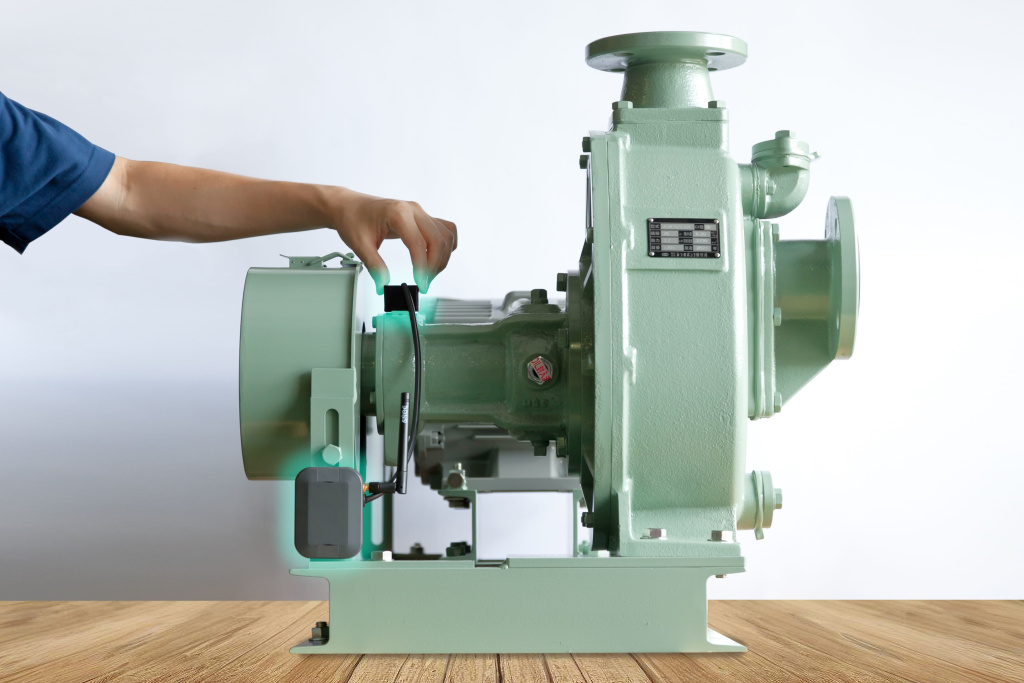

振動・温度センサー「RANDX-VT」取り付け例

振動・温度センサー「RANDX-VT」製品本体

こうした手軽な導入へのニーズに応えるべく、当社はポンプスマートモニタリングシステム「RANDX(ランドエックス)」を展開している。

同システムの最大の特徴は、大がかりなシステム構築を必要とせず、センサーを取り付けるだけですぐに遠隔監視をスタートできる点にある。専用の通信回線とクラウドベースのシステム設計により、IT部門の手を煩わせることなく、現場主導で簡単に導入できる。

ラインアップは、ニーズに合わせて選べる2種類。

一つは、電流値を監視する「RANDX—C」。これはポンプに過大な負荷がかかっていないか、あるいは空運転していないかといった「プロセスの異常」を検知するのに適している。

もう一つは、振動と温度を監視する「RANDX—VT」。ポンプ自体の「機械的な健康度」を測る聴診器の役割を果たす。振動センサーはベアリング損傷やインペラの欠損などの物理的ダメージを捉え、温度センサーは異常発熱を監視できる。

ユーザーは現場の課題感に合わせてどちらか一方から始めることも、両方を組み合わせて包括的な監視を行うことも可能だ。アラート機能により、異常発生時には早期に担当者へ通知が届くため、巡回点検の工数を大幅に削減しつつ、監視の密度を高めることができる(スタンダードプラン以上)。

人手不足が常態化する中、人間は高度な判断や修理作業に注力し、監視や予兆検知はIoTに任せる。これこそが、次世代の産業インフラを支える「人と機械の協働」の姿である。

当社は今後も、ポンプメーカーとしての知見とITを融合させ、現場の課題解決に貢献していく。