-

業種・地域から探す

サーボプレスのDX推進事例

【執筆】アイダエンジニアリング 生産統括本部 STD生産BL STD設計部 制御設計2課 原田 康宏

サーボプレスの利点はスライドの多彩なモーション設定が可能なことである。その恩恵は難成形材加工の実現や、クランク軸の正転・逆転を繰り返し行う振り子モーションによる生産数の増加、さらには複数台のプレス機と搬送機の同期運転による多工程加工の実現など多岐にわたる。近年はデジタル変革(DX)の機運が高まっており、サーボプレスにおいても対応が求められるようになってきている。ここではサーボプレスのDX推進事例として、サーボプレスの操作性向上やサーボ制御機器から収集できるビッグデータの活用方法について紹介する。

サーボプレスの操作性向上事例

-

図1 モーション設定画面

はじめに、サーボプレスの操作性向上の事例として設定画面を紹介する。サーボプレスがメカプレスと最も異なる点は、スライドを任意の位置で変速させることで自由なモーション設定を可能としていることである。

モーション設定に際して、従来のインターフェースの多くはスライドの位置や速度を表形式で入力する方式が採用されていた。この入力作業はオペレーターの熟練を要し、不慣れな場合には自由度が高い故にどのように設定すればよいのか迷うことが多かった。この課題に対し、当社のサーボプレス「DSF-N2-4000A」は表形式の入力を必要とせず、画面へのタッチ・スワイプ操作だけでベースとなるモーションを作成できる(図1)。

サーボプレスは変速位置をデジタルに指定できることがメリットであるが、以前からメカプレスを使用してきたユーザーは、クランク角度を基準にスライドの位置を考える習慣がある。このため、本機のインターフェースは1工程のモーションを、クランク角度計をイメージしたドーナツ状の図形で表している。

さらに、変速する範囲ごとに色を変えて視覚的に分かりやすくしており、かつ、指令速度を変更するとドーナツ状の図形の幅が速度の割合に応じて変化するようになっている。この設定形式によって、1工程のモーション内でどの範囲をどのくらいの速度で動作させるのかを一目で把握することができる。

-

図2 タイミングスイッチ設定画面

また、周辺装置との同期信号として使用するタイミングスイッチの設定も、同様にタッチ・スワイプ操作だけで設定できる(図2)。こちらは同時に四つのタイミングスイッチのオン・オフ領域が、設定したモーションに対してどのような位置関係にあるかを視覚的に確認できるため、設定ミスの大幅低減が期待される。このように本機のインターフェースは複雑な操作を必要とせず直感的に設定できるユニバーサルデザインを実現している。

サーボ制御機器から収集できるビッグデータの活用方法

次に、プレス運転時に収集したビッグデータの活用方法について紹介する。センサーからのデータや制御装置から取得できるデータを蓄積することができるようになっても、各データの変化によって何が起きているのか、つまり、正常状態が続いているのか、故障となる予兆が発生しているのか、それとも既に故障が発生しているのかを判断することは難しい。

この課題に対し、これまでは各データの正常範囲を決定し、しきい値を超えた場合に異常とする手法が一般的に採用されていたが、各データの正常範囲を決定することは非常に困難と言える。例えば、生産時の気温や金型温度、金型交換を行ったか否かなど、生産状況の変化に伴い正常範囲が変化することもある。このような状況を考慮しつつすべての条件においてしきい値を決定することは時間を要し、オペレーターの負担となる。

そこで、機械が正常に運転している期間のデータを人工知能(AI)に学習させ、その学習期間との違い、つまり、〝いつもと違う状態〟を〝異常度〟という数値で表すAI故障予兆検知機能を商品化した。プレス加工は同一製品を同一サイクルで繰り返し生産することが多く、この際の加圧力、トルク、仕事量は一定であるため、測定した荷重・電流や電圧などのデータ間には相関関係がある。このことを利用し、相関関係をAIで数値化することによってプレス機械の状態を把握できるようになった。

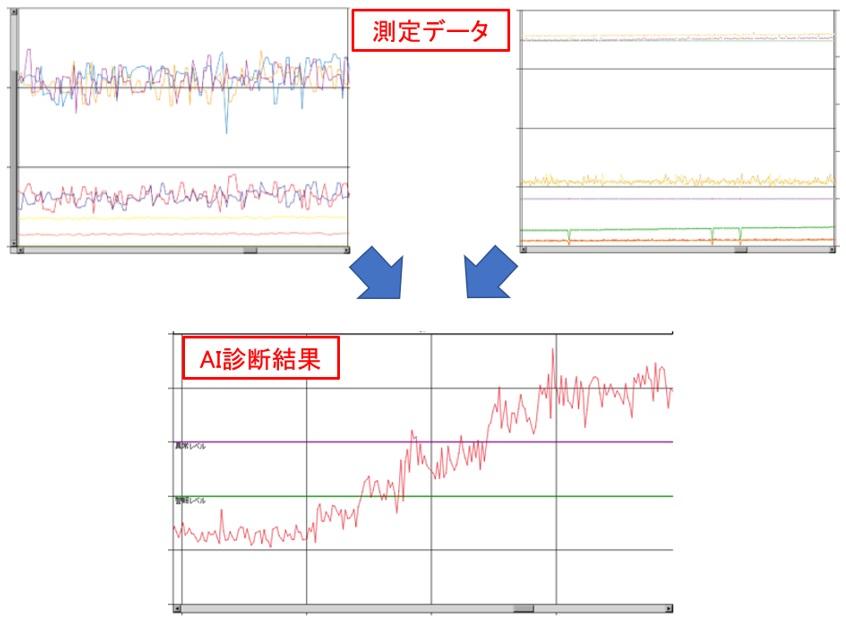

データ処理について具体的に説明する。正常運転していた期間の測定データはAIの学習データとなり、機械学習によって各データの予測値を算出する学習モデルが生成される。学習モデルの生成が完了したら診断を開始し、それ以後の測定データがAIの診断データとなり学習モデルが各データの予測値を算出する。診断データの実測値と、学習モデルの予測値との誤差を合計し、異常度として出力する。

-

図3 AI故障予兆検知例

これにより、膨大なデータがあっても異常度を示す1本のグラフを監視するだけで、故障の予兆を捉えることが可能となる。データの例を図3に示す。上二つのグラフが測定データであり、下のグラフがAIの診断結果である異常度を示している。

上のグラフは複数データを一つにしたものであるが、人の目で見る限り大きな変化は見受けられない。しかし、下のグラフでは異常度が徐々に上昇していることが分かる。このように、人間では気づきにくいデータの微少な変化についても、AIはデータ間の相関関係の崩れを検出して学習時と異なる状態になっていることを見つけることができる。

進化を続けるDX支援システム

-

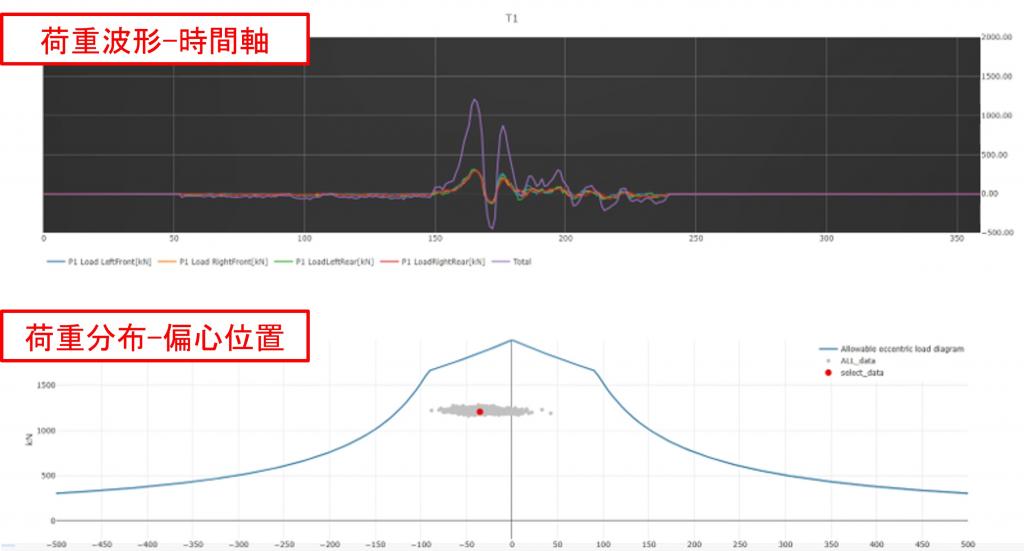

図4 荷重監視画面

近年はIoT(モノのインターネット)機器の充実により多種多様なデータが収集可能となった。一方、データの活用については単なる可視化にとどまらず、分析できることが求められている。このようなニーズに応えるため、当社では従来の「機械情報管理システムAi CARE」を大きく進化させ、新たに「AIDA データアナリティクスシステムAi CARE」としてサービスを開始した。ここでは当社に蓄積されたノウハウとAI技術を融合させた多彩な分析機能について紹介する。

前述のAI故障予兆検知機能もAi CAREにおける一つのアプリケーションであるが、そのほかにも豊富な機能を持つアプリケーションを提供している。荷重監視アプリはプレス1サイクルごとに荷重中心位置を算出し可視化する。平常時のデータ分布からのズレが一目でわかり、金型に何らかの異常が発生していることが把握できる(図4)。

金型寿命監視アプリは金型のコンディションを常に監視し、金型寿命の予測も行うことができるため、タイムリーに金型のメンテナンスを行える。生成AIチャットアプリは機械の操作方法、異常の対処方法、生産・加工方法の情報など、ユーザーからの質問に対して、当社が蓄積したノウハウを基に生成AIが迅速に回答する。これらのアプリは定期的にアップデートされ、ユーザーは常に最新のアプリ、最新の機能として利用できる。

従来、機械本体から収集できるデータが少なかったメカプレスと比べ、サーボプレスはサーボ制御機器からの制御情報や、サーボモーターの出力電流、キャパシターバンクから充放電される電圧などの多種多様なデータを収集できる。さらに、インターネットの発展やIoT機器の充実、コンピューターの性能向上、クラウドサービスの普及に伴い、ビッグデータの収集が容易となりAI活用が身近になった。

このような背景により、プレス機械や周辺装置から収集可能な大量のデータを可視化するだけでなくAIで解析可能となり、機械や金型、生産状況の傾向を示せるようになりつつある。今後はサーボプレスが生産現場のDX推進に貢献できるよう、誰でも簡単に操作可能で、プレス自身がヒントを提案する新しい成形システムとして進化するように商品を開発・提供していく所存である。