-

業種・地域から探す

非破壊検査・計測・診断技術―2

AM体の製造工程におけるボイド発生をレーザー超音波で検出する新技術

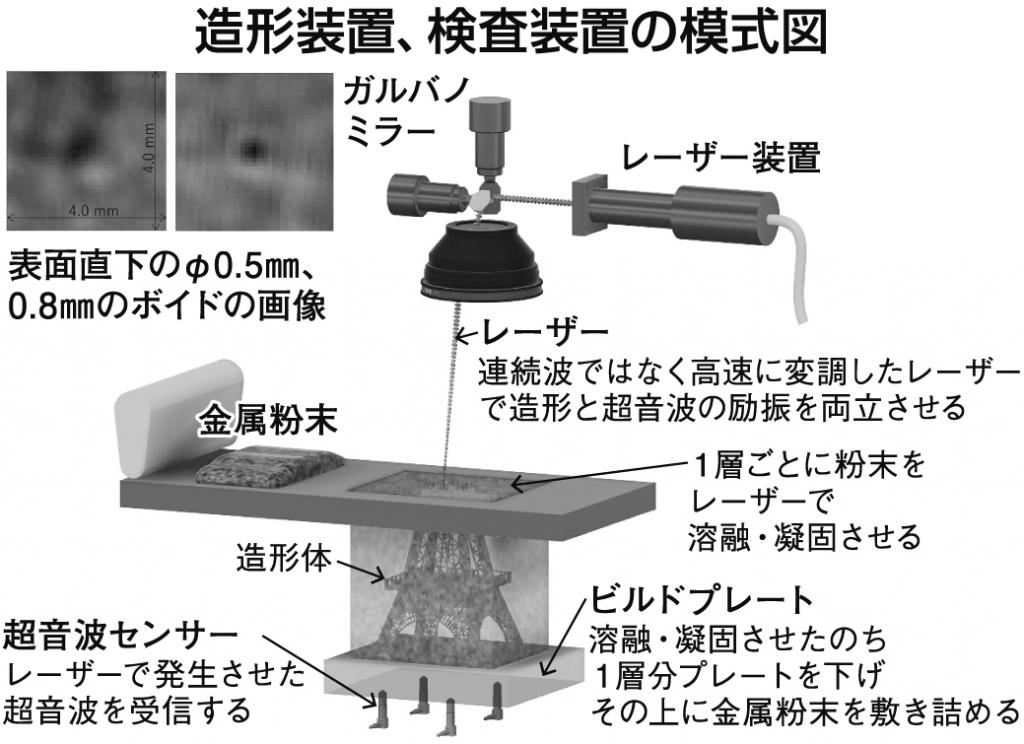

積層造形(AM)は複雑な形状の部品を自由に設計・製造できる手法として注目されている。ここでは、製品として保証して出荷するために必要となる非破壊検査技術として、レーザーにより発生させた超音波を用いたボイド検出技術を紹介する。

パウダーベッド方式の金属AMでは薄い金属粉末の層ごとに焼結・溶融して造形箇所のみを固めることを繰り返し、三次元形状を作成する。その際、空隙や溶融不備などにより微小な欠陥(ボイド)が発生しやすく造形体の強度低下を引き起こす。

また、完成品は複雑な形状であることが多く、完成後の内部検査はほぼ不可能である。そこで、当研究グループではレーザー照射で造形体中に非接触で発生させた超音波を利用して、表層の微小欠陥を画像化する技術を開発した。

造形する層ごとに検査することで、欠陥が極めて少ないことを保証した造形体を製作できる。また、造形と超音波を発生させるレーザー装置を兼用することで、造形と同時に発生した超音波を使った造形モニタリングへの発展も期待できる。

超音波を使った非破壊検査では、これまでパルスエコー法や共振法が広く利用されてきた。パルスエコー法では、超音波パルスの伝搬経路が既知の条件下で、その経路内の欠陥の有無や材料定数を評価する。また、共振法では構造全体に広がった超音波の共振状態から、その構造全体の状態を評価する。

しかし、これらの技術は形状が複雑である場合には、反射波の存在や共振現象の複雑さから利用が難しく、AM体の評価には不向きであった。

そこで、当グループではレーザー照射によって発生する超音波が対象物全体に拡散した音場(拡散場)の性質を利用した新しい欠陥画像化手法を開発した。これにより、複雑な形状であっても、レーザー照射領域直下の欠陥や減肉などの異常部を画像として評価できるようになった。

また、構造内の拡散した後の超音波波形の信号レベルの低下を補うため、高繰り返しのレーザーパルスを対象物に数百から数千回照射した際に得られる超音波を利用した。これにより、表層から0・25ミリメートルの深さにある直径0・5ミリメートル程度の微小ボイドの画像化に成功した(図)。

これは、微小ボイド部分での局所的な共振によるものであり、より小さい欠陥を検出するためには、数十メガヘルツ程度の周波数帯域を用いればよいという指針が示されている。

【執筆】大阪大学 大学院 工学研究科機械工学専攻 教授 林 高弘

高い透磁率を持ち、絶縁処理された鉄系強磁性アモルファス合金粒子を用いた傷信号増幅手法

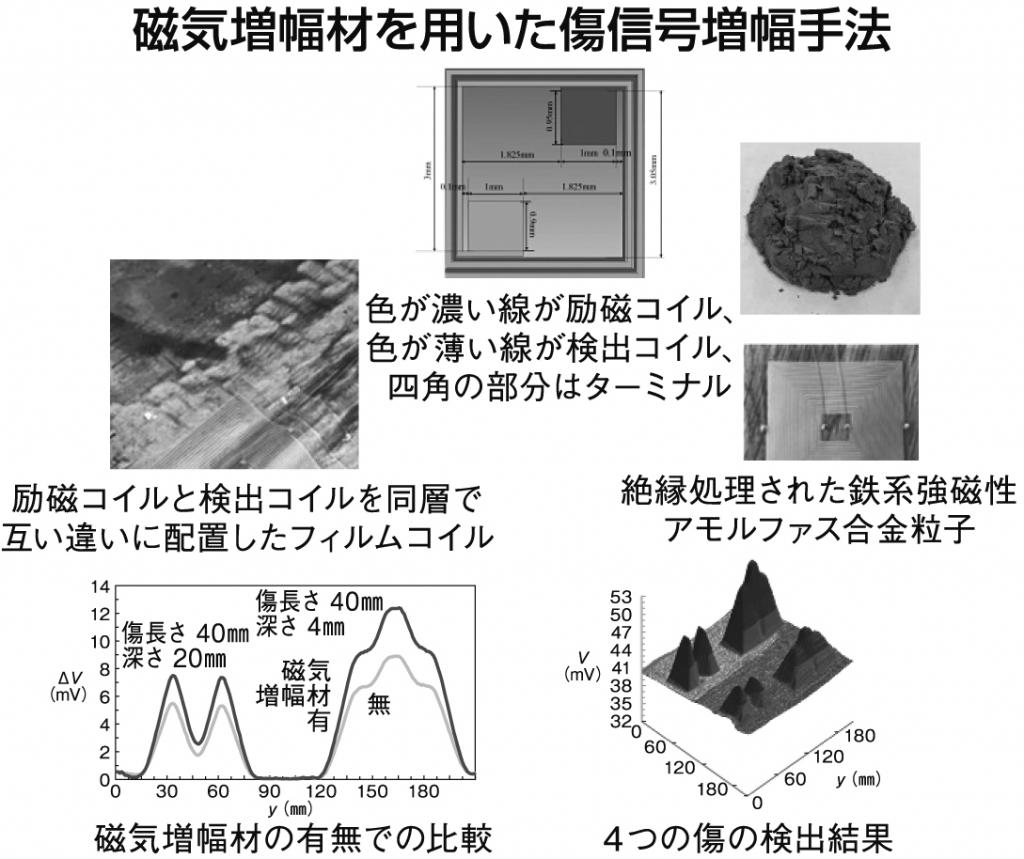

電磁気を用いた非破壊検査法向けに開発された、センサー後方に透磁率の高い材料を設置することで、センサー周辺の磁気抵抗を少なくして傷信号を増幅する手法を紹介する。

わが国の社会インフラは高度経済成長期に集中的に整備されたため、建設後50年以上経過する社会インフラの割合は2033年には50%以上となる。

また、産業インフラの代表にエチレンプラントがある。こちらも高度経済成長期に集中的に整備されており22年には創業年数50年以上のエチレンプラントが50%以上となった。

このように一斉に老朽化する社会・産業インフラの効率的な維持管理には、腐食や亀裂などの材料損傷が発生した部位の余寿命を高精度に評価する必要があり、非破壊検査技術が欠かせない。

また、人手不足などの要因があり、現在は非破壊検査技術の高精度化、高効率化などが強く求められている。

そこで、我々の研究室では社会・産業インフラの安全確保に貢献できる高度な欠陥(傷)評価方法について研究している。ここでは、その中の一つの研究例を紹介する。

測定精度を高めるために、励磁コイルと検出コイルを互い違いで同層に配置したフィルムプローブを作製した。フィルム状のコイルでは巻き線数が著しく少ないので、このままでは取得できる傷信号が微弱なことが予想される。

そこで、本研究室で電磁気を用いた非破壊検査法向けに開発された、センサー後方に透磁率の高い材料(磁気増幅材)を設置することで、センサー周辺の磁気抵抗を少なくして傷信号を増幅することを試みた。

ここでは、絶縁処理された鉄系強磁性アモルファス合金粒子をプラスチックの袋に入れ、フィルム状プローブの後方に設置し、フィルム状プローブ周辺の磁気抵抗を少なくすることで、フィルム状プローブで測定された傷信号の増幅に成功した。

本研究室では他にも機械学習を用いた傷判定の自動化、光ファイバーを用いた化学物質の検出などの研究を実施し、社会・産業インフラの一層の安全性向上に貢献することを目指している。

【執筆】横浜国立大学 環境情報研究院 准教授 笠井尚哉