-

業種・地域から探す

【文部科学大臣賞】 「半導体チップレット向け高精細・高速インラインCT型X線自動検査技術の確立」

オムロン

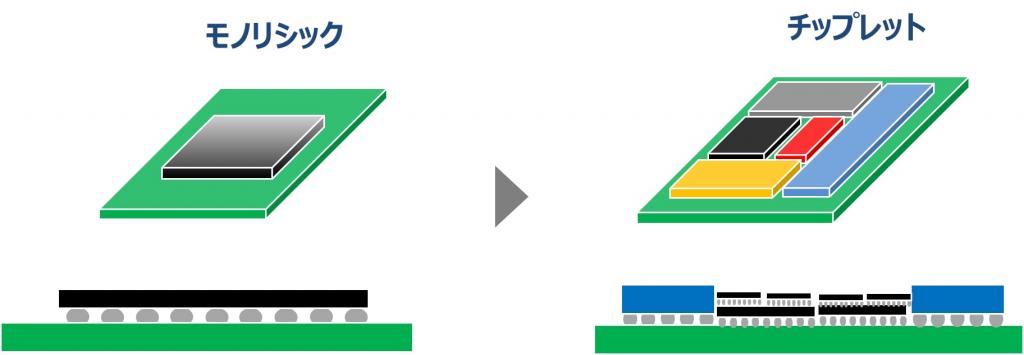

オムロンが開発したCT(コンピューター断層撮影)型X線自動検査装置「VT―X950」は、複数の半導体チップを組み合わせて一つのパッケージにする「チップレット」や、積層化した半導体チップの内部検査に特化した装置だ。多層にわたる各部品のハンダ接合部の状態などを、生産ラインで高精細・高速に検査できる。

画像3D処理

-

オムロンが開発したCT型X線自動検査装置「VT-X950」

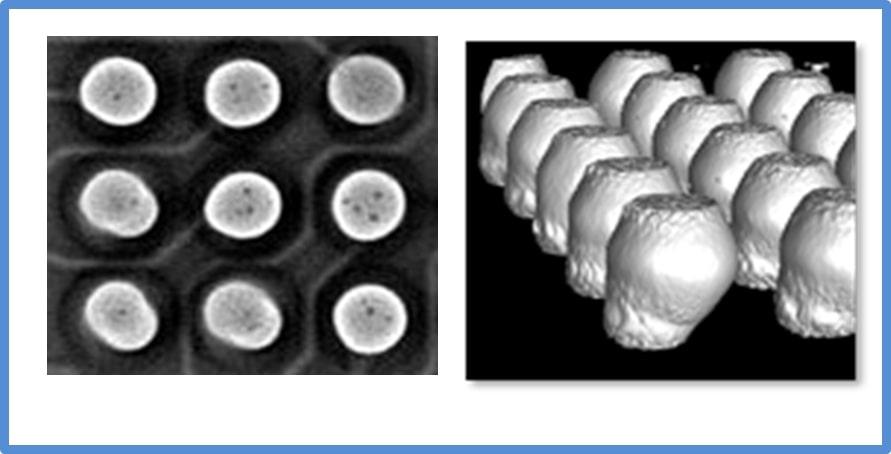

オムロンのCT型X線自動検査装置は、検査中に停止することなくさまざまな角度から撮影し、撮像画像を3次元(3D)化処理する。透過型の2次元(2D)方式では困難だった、複層化している対象物の検査を得意とし、ハンダ内の気泡などを鮮明に確認することができる。生成AI(人工知能)向けなどで先端半導体の需要が増えるのに伴い、安定生産や品質向上のために微細な検査ニーズが高まっている。

2012年から、ある米国企業に提供を始めた機種「VT―X900」が新製品「VT―X950」のベースとなっている。検査システム事業本部X線検査システム事業部の村上清事業部長は「同じ顧客から、さらに検査の高速化と高精細さを求められた」と振り返る。ただ、その時点でユーザーは限られ、他の企業にはあまり売れていなかったという。そのためこのまま開発を進めるべきなのかどうか、そして市場に求められる技術かどうかを判断するため、学会を中心に、情報収集に力を入れた。調査開始から1年が過ぎた頃「チップレットがこれから注目されることや『絶対やった方がいい』という声が多く、今後必要になる技術だと確信した」(村上事業部長)ことから、22年に開発を本格化させた。

村上事業部長は「商品として成り立つかどうかまだ分からない状況だったので、世界のリードユーザー各社には『VT―X900をベースにこういう装置を開発する』と紹介していた。(新たな検査装置を求める)顧客の声も後押しとなって企画として成立した」と振り返る。従来機種「VT―X900」での反省を踏まえ、装置の使い方を詳細に提案できるようにも意識したという。製品開発に当たり、最先端の半導体サンプルはリードユーザーから借りながら作り込んでいった。

分解能を向上

-

チップレットになると構造が複雑化し、3次元(3D)での検査ニーズが高まっている

最も苦労したのは分解能の向上だ。検査装置は何度測定しても同じ値を計測できる必要がある一方で、必ずバラつきは出てしまうという。顧客が求める範囲内に計測数値を収めるため、さまざまな角度からの撮影位置がぶれないように制御や補正といった対応を進めた。さらに、膨大な量のデータ処理を並列化して実行できる画像処理半導体(GPU)の採用などで、高速化も達成。従来機種で0・3マイクロメートル(マイクロは100万分の1)だった分解能を新製品では0・2マイクロメートルに高め、1カ所当たりの検査時間は60秒から30秒へと半減させた。

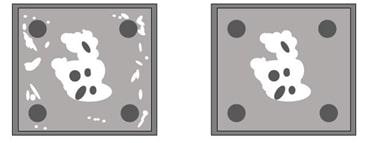

独自のAI技術で良品・不良品を判断する検査設定を自動化したことで、画像処理などの熟練作業者へのスキル依存を大幅に軽減し、属人化解消にも寄与する。ウエハーとウエハーを接合する半導体製造の中間工程での使用も想定してクリーンルーム対応とした。このほか、従来機種と同様に、コンベヤー搬送機能を搭載し、製造プロセス内の自動化・省人化にもつなげる。

今回の「VT―X950」は、〝オムロンのFA(工場自動化)技術の集大成〟と位置づける。同社は各技術をすり合わせるのを得意としており、プログラマブルコントローラー(PLC)やサーボモーターの部門とのコラボレーションに加え、リレーやセンサーといった主要部品でもオムロン製品を用いているのが特徴となっている。撮影ごとに停止する従来製品とは異なり、撮像位置を正確に把握する位置制御や非停止撮像制御によって一筆書きのように360度旋回しながら撮影が可能。オムロンのFA技術の粋を集めた。

世界の顧客から待ち望まれていたこともあり、国内外問わず引き合いはかなり強いという。6月をめどに販売を始める予定で、検査時間のさらなる短縮や高分解能化などを順次進めている最中だ。

歩留まり15%向上

-

ハンダ接合部の状態などを高精細に検出できる -

AIでノイズと検査対象を明確に分離し、作業者の判断を支援する(左=従来方式、右=新方式)

村上事業部長は「特にファウンドリー(半導体受託製造)はいろんなところから調達してきた部品を実装するが、他社製品の組み合わせは品質問題も起こりやすい」と指摘する。規格通りに製品ができているか確認することは、生産性を向上させる上でも重要な役割を果たす。ただ、一般的なX線解析機を使う手法は検査に数十分間かかる上に破壊検査なので、量産には向かないのがネックとなっている。高速検査が可能な「VT―X950」は製造ラインに組み込め、非破壊検査が可能だ。顧客先で行った試験では、同装置を導入しない場合と比べて15%の歩留まり向上につながった。

「人々のより良い生活に直結する生成AIなどの技術の元になるものだ」と、村上事業部長は胸を張る。先端半導体を安定的に量産するには、検査装置の性能向上は欠かせない。高精細で高速検査が可能なオムロンの検査装置への注目が今後さらに高まりそうだ。