-

業種・地域から探す

続きの記事

金型の日

11月25日は「金型の日」。日本金型工業会は金型工業の認識を深めるとともに、今後の金型業界の発展を目的として、工業会の創立記念日を「金型の日」と定め、例年記念式典を実施している。52回目となる今回の式典は、25日14時から名古屋市中区のANAクラウンプラザホテルグランコート名古屋で開催される。

金型産業と大学のこれから

【執筆】 岐阜大学 工学部 機械工学科 准教授 新川 真人

11月25日は「金型の日」。日本のモノづくりを支える基盤技術である金型に光を当てるこの記念日は、業界の発展と社会への認知向上を目的に制定された。大学の研究者として、金型技術の進化とその社会的意義を改めて考える機会となるこの日を迎えることに、深い意味を感じている。ここではアカデミアの立場から、現在の金型業界を取り巻く環境と今後の取り組みを紹介する。

金型業界の現在

2024年版ものづくり白書によると、製造業がわが国の国内総生産(GDP)に占める割合はおよそ2割であり、経済を支える中心的な産業として位置づけられている。

また、経済産業省の機械統計(従業員30人以上の事業所が対象)によると、24年の金型生産額は3300億円弱であり、この金額はリーマン・ショック後の09年と近い状況である。17年には約4200億円まで回復したもののその後は低下している。一方、ここ数年の実質GDP成長率はほぼゼロ。これらのことから、金型業界は景気ではなく、産業構造の変化による影響を受けていることが推察される。

国内の主要産業であり、金型需要の多くを占める自動車産業において、大型一体化技術に代表される構造変化の動きが加速していることも、一因として考えられる。国内の金型業界の技術的優位性は、まだ揺るぎないものであると筆者は信じているが、今が金型業界における分水嶺であると考えている。

金型業界が今後取り組むべき課題はデジタル変革(DX)化、環境対応と持続可能性、人材育成と技術継承など多岐にわたる。いずれも一朝一夕には解決できない課題であるが、技術革新をコスト低減ではなく収益性の向上につなげ、今後も金型業界が国内の製造業のコアであり続けるためには避けては通れない。大学などのアカデミアは、これらの課題に対して理論的な裏付けと技術的な支援を提供できる存在であり、業界に対して果たすべき役割の重要性は高く、責任は重いと考えている。

大学などにおける金型研究と課題

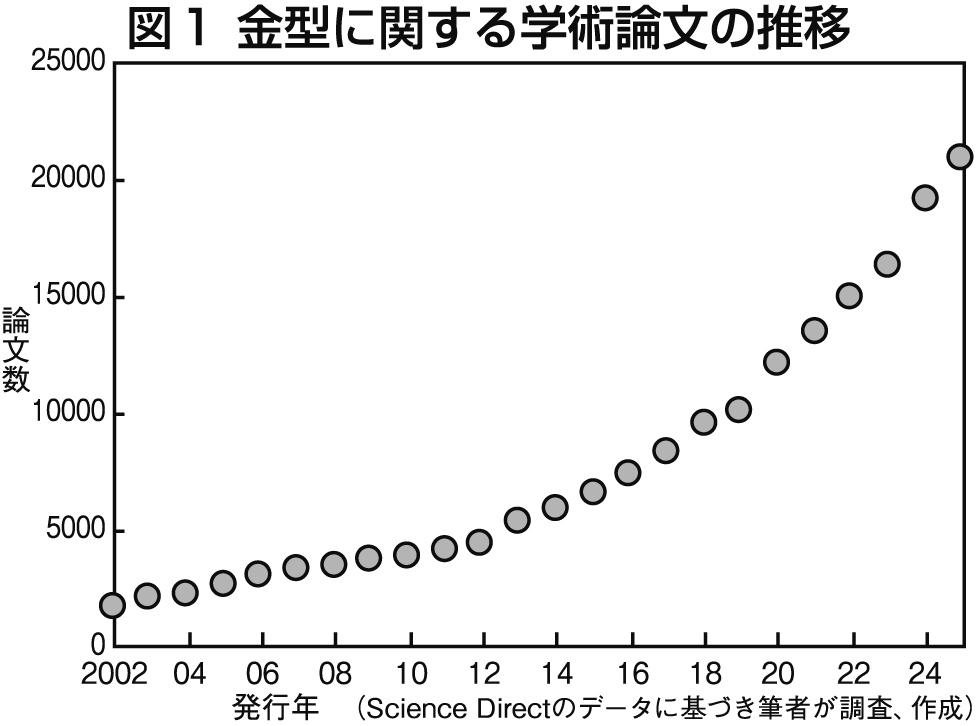

図1に02年から25年の間での金型に関する学術論文の推移を示す。02年はおよそ1600本であったが、25年11月の段階で2万本を超えている。

現在、大学などの研究機関で進められているこれらの金型研究は、製品の品質向上や生産性の向上に直結するものであり、モノづくりの基盤強化へとつながる。これらの研究成果は、産業界との連携によって初めて社会実装が可能になるといえる。

金型に限らず、大学などで生まれた先端技術や研究成果が社会で実用化されるまでの道のりには、多くの困難が存在する。特に「死の谷」と呼ばれる中間段階は、研究と事業化の間に横たわる深い溝を象徴しており、技術の多くがこの谷を越えられずに埋もれてしまうと言われている。

死の谷を越えることは単なる技術移転の成功に留まらず、社会のイノベーションを加速させる。文部科学省科学技術学術政策研究所が発表した「全国イノベーション調査2022年調査統計報告」によると、全イノベーション活動実行企業22万9725社のうち3%がイノベーション活動のために大学などの高等教育機関と協力した。

企業規模階級別の割合では、大規模企業が19%である一方、中規模企業では5%、小規模企業では2%となっている。また、製造業では9%と報告がされており、国内において産業界と大学などとの連携は必ずしも十分ではないと考える。金型研究や人材育成に関しては、国内において金型研究や人材育成を組織として実施している機関は極めて少ない。

岐阜大学の取り組み紹介

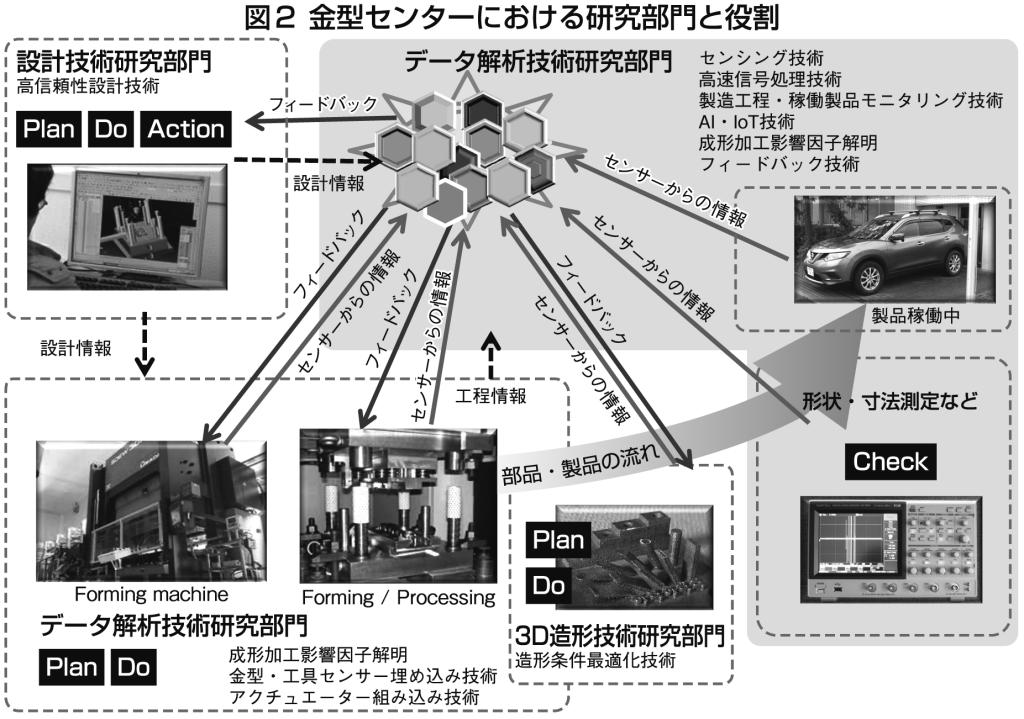

岐阜大学では06年から金型分野の教育、研究活動を実施している。現在では地域連携スマート金型技術研究センターとして活動を行っており、その中でスマート生産に対応可能な金型(スマート金型)の研究開発を行っている。また、スマート生産を支える人材育成を目指して実践的金型教育プログラムを展開している。図2に同センターの組織図を示す。

スマート金型開発では、加工点(成形状態を特徴づける現象が現れる箇所)から情報を取り出し、その情報から成形状態の説明ができる、意味のある情報を抽出することによって、金型や成形機のスマート化を図る。これとともに、IoT(モノのインターネット)プラットフォームと連携することによって、圧倒的なQCD(品質・コスト・納期)を実現し、地域企業の競争力向上を実現することを目的としている。

本拠点に参画する企業は、金型メーカー、量産メーカー、センサーメーカーなどであり、同センター教員と各企業の持つ強みを生かすようにグループを形成して研究開発に取り組んでいる。

スマート金型開発の社会実装事例の一つに「プレス金型の寸法自動調整と型破損検知システム」がある。現在は参画企業の量産ラインに組み込まれており、また商品化もされている。

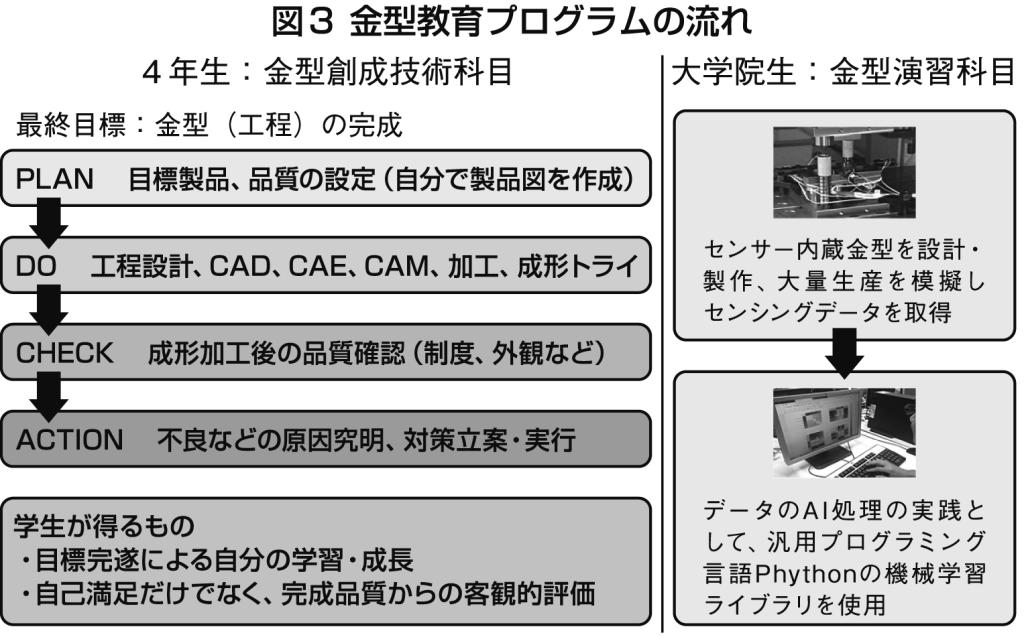

実践的金型教育プログラムでは、金型や成形加工の原理を理解したうえで、スマート生産システムに対応可能なデータ解析のための基礎知識を習得することを目的としている。本プログラムでは、学部4年生の段階で約半年間の時間をかけて金型設計・製作・成形トライ・分析・評価を一気通貫に実施している。その後、大学院ではデータの自動取得環境の構築、成形実験ができる金型の製作、成形実験によるデータの取得、および機械学習による分析までを教育している(図3)。

さらに、これら教育プログラムを受講した学生は、前述したスマート金型開発プロジェクトに研究補助員として参加し、企業目線での研究開発を学んでいる。06年からの修了生は567人(学部生338人、大学院生229人)となり、多くは東海地方の産業界で技術者として活躍している。

最後に

「まかぬ種は生えぬ」とのことわざがある。金型業界の今後の発展に向けては、関連する産業界およびアカデミアが一体となり、協働して取り組むことが今まさに求められている。筆者自身アカデミアに身を置く者として、金型業界、ひいては社会全体の持続的な発展に資する種を創出し、その芽を育み、やがて大輪の花を咲かせるべく、関係する皆さまと力を合わせて尽力したい。