-

業種・地域から探す

次世代メンテナンス技術

次世代メンテナンス技術

次世代メンテナンス支援システムの重要性と構築

東京大学大学院工学系研究科 人工物工学研究センター 教授/工学博士 梅田 靖

プラントや生産ラインにおける次世代メンテナンス支援システムの構築では、「知識×データ」と「絶え間ない更新」の二つの技術が有効となる。その中核技術を「デジタル・トリプレット」として紹介する。

「デジタル・トリプレット」で価値創出

メンテナンスが改めて注目を浴びている。その理由として、熟練工の高齢化に伴う人材不足、設備や工場の老朽化、そしてIoT(モノのインターネット)、深層学習、生成人工知能(AI)などを含むデジタル化技術の進歩が挙げられる。

デジタル化技術の進歩では、一時のIoTブームは落ち着き、収集したデータを基に意思決定する「データドリブン」一本槍の限界も見えてきた。深層学習は驚くほど高度な画像処理が行え、生成AIも例えばプログラミング支援の分野で非常に強力である。一方で、事実に基づかない情報を生成する「ハルシネーション(幻覚)」も起きている。これらの先端技術を使いこなすには、設備やメンテナンスに関する原理原則に加え、熟練知といった知識が重要だ。

今後のメンテナンス支援システムでは「知識×データ」と「絶え間ない更新」の二つがカギとなる。大量に取得可能となったデータや最新のAI技術を使いこなすことは難しい。基礎となる知識と関連づけてデータを管理すれば、各データの意味や相互の因果関係が明らかになり、データを活用できる。メンテナンス対象の状態を全て把握することは不可能であり、未知の故障も起きると想定することが重要となる。そこでは、常にデータを収集してフィードバックすることにより、常に性能が向上する「絶え間ない更新」の仕組みを組み込むことが求められる。それが「知識×データ」によって可能となる。

筆者らはこの仕組みを物理世界と情報世界のデジタル・ツインと考え、そして、人がデジタル・ツインを活用して問題解決を行う「知的活動世界」を加えた「デジタル・トリプレット」と呼んでいる。

このデジタル・トリプレットに基づく工場を対象とした統合メンテナンス支援システムの研究を進めており、データによる価値創出を目指している。

今こそ保全人材の育成を! 2023年度メンテナンス実態調査より

日本プラントメンテナンス協会

デジタル変革(DX)や自動化による設備の高度化の一方、高経年化する設備により、設備管理・保全部門には広範かつ専門的な能力が求められる。改めて保全人材の育成が問われている現状を紹介する。

保全人材の確保・育成ニーズ増加

日本プラントメンテナンス協会が行った2023年度の「メンテナンス実態調査報告書」によると、設備ユーザー企業の「保全の難しさ」について、約75%が「より難しくなっている」と回答した。

DXによる設備の高度化や高経年化対応など、設備管理・保全が担うべき役割は高まっており、難易度も増している。特に「人づくり」に多くの課題がある。

「設備管理・保全の業務量」では、自社従業員において66%が「増加している」と回答し、外注業者の43%と比べても大きい。「設備管理・保全の資源の過不足」について「不足している」と回答したのは、上位から順に「人員」(71%)、「技術」(64%)、「時間」(60%)、「情報」(38%)、「資金」(35%)となっている。仕事が増える一方で、人や時間が不足し、技術レベルに不安があることがうかがえる。

グラフを見ると、「保全部門の負荷が高い業務」では「人の能力への対応」(67%)、「自社従業員の現場の実施作業」(53%)、「報告・管理業務の増加」(45%)となり、前述の「人員」「技術」「時間」の裏づけとなった。保全が難しくなっているのは、マンパワーと能力の両面に課題がある。

人材育成に注力して技術・技能を高めることが重要だが、深刻な人手不足というマイナス因子が強く作用する。

「保全人材の応募が少ない」「夜間呼出しや休日出勤が多く定着率が悪い」「新人は先端技術に興味を持つが、保全の注目度は低い」という課題が浮き彫りとなった。このように、設備管理・保全の魅力の低さと人手不足の二重苦により、育成の対象となる人の確保も困難になりつつある。

モノづくりが設備中心に変化を続けている昨今では、設備管理や保全人材の確保・育成のニーズは間違いなく増加する。設備管理・保全の重要性が経営層に認識され、将来を見据えた積極的な施策が講じられることを期待する。

現場にとけ込む設備保全アプリ

-

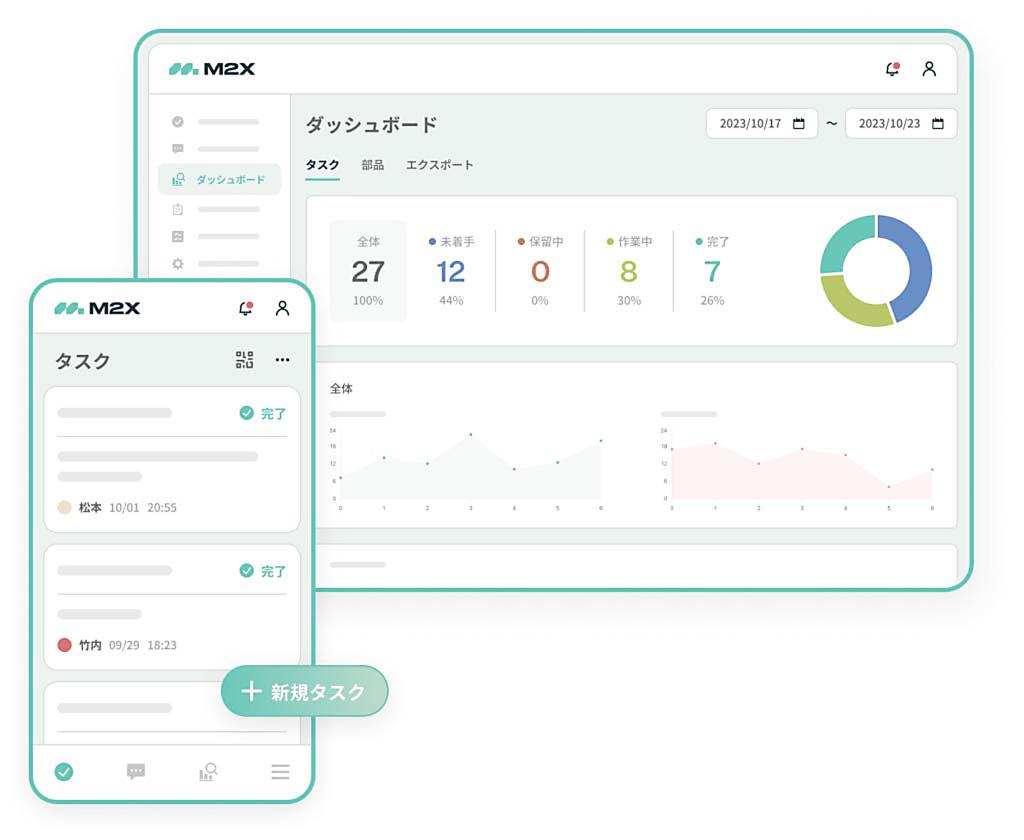

現場にとけ込む設備保全アプリ「M2X」(画面イメージ)

M2X 社長 岡部 晋太郎

現場担当者目線で使いやすく設計された当社の設備保全アプリケーション「M2X」の導入が大手メーカーを中心に進んでいる。M2Xの特徴や導入効果について紹介する。

素早く記録-事務削減・稼働率向上

現場にとけ込む設備保全アプリM2Xは、当社創業後約1年半ながら既にトンボ鉛筆やエバラ食品工業、シマダヤ、ピエトロといった大手メーカーへの導入が続いている。その最大の特徴は、現場担当者目線での使いやすさに徹底してこだわった高い操作性だ。

多くの製造現場ではいまだに紙や表計算ソフトウエアのエクセルを中心とした設備保全業務が行われている。これらは入力に手間を要し、担当者による表記ブレも発生する。帳票への記録が「報告」で終わってしまい、業務改善に使える形での「データ」になっていない問題がある。結果としてトラブルが起きてから対応する事後保全中心のメンテナンスから抜け出せない現場が多い。

そこで、当社はこれらの帳票作成をはじめとした設備保全業務をモバイル端末で全て実行できるアプリを開発した。選択肢を選ぶ形で帳票を作成し、素早く現場の状況を記録できる。

担当者の負荷が少なく、トラブルの状況も自動的に集計・可視化される。写真や動画も容量を気にすることなく簡単に添付できる。また、修理の過程で発生した部品の交換も直感的に在庫管理ができる。

これらの機能を駆使した結果、導入企業では良い効果が出ており、例えばライフドリンクカンパニーの栃木工場(栃木県足利市)では、事務作業の大きな削減や稼働率の向上を実現したほか、将来的な人手不足を視野に入れた属人化防止にも寄与している。

今後も設備保全業務に必要な機能の拡充を進めていくほか、生成AIを用いた機能開発も進めており、さらに現場担当者が使いやすく、現場にとけ込む設備保全アプリを開発していく予定だ。

インフラの点検作業を支えるAI搭載ロボット技術

-

最新電磁波レーダー搭載の壁面・走行ロボット「SPIRADER」

KEYTEC 社長 岩田 和彦

各種非破壊検査装置を搭載したハイテク壁面・走行ロボットが、インフラ点検に大きく貢献している。ここでは、その現状と将来を展望する。

高所検査、リモートで実施

JR東日本とオンガエンジニアリング(福岡県直方市)が共同開発した壁面・天井走行ロボット「SPIRADER(スパイレーダー)」は、新幹線大規模改修工事に向けた計画策定のための調査・省力化を低コストで行うために作られた。

バキューム方式で天井や壁面に吸着しながら自由自在に走行し、コンクリート内部の鉄筋や非金属管、空洞などの探査や点検作業を行うことができる。

当社ではこのロボットにコンクリート用の各種点検装置を装備することで全国の道路橋やトンネルなどコンクリート構造物への有効活用を目指し、実証実験を進めている。

同ロボットの大きな特徴として、その自重に加え60キログラムという大きなペイロード(積載量)を持つことが挙げられる。搭載機器の一つである最新電磁波レーダーは、無線で調査結果の送信を行うことができ、ロボットが収集しているデータを離れたところから確認できる。このレーダーを中心として、今後は鉄筋腐食探知機、衝撃弾性波装置、高解像度カメラなどの検査装置を搭載することを予定している。従来これらの検査を高所で行うには足場を組んで作業員が直接作業を行い確認する必要があったが、今後はリモートでの運用が可能となる。検査の際に必要となる作業人員を最低限に抑えることができ、人材不足の解消にもつながる。

コンクリート構造物は点検と保守を日常的に行っておくことが重要で、50年-100年といわれるコンクリートの寿命をさらに伸ばすことができる。ロボットを利用した省力化とコスト削減が広く行われると、結果的にセメント製造に伴う二酸化炭素の発生を抑制することにもつながる。災害時においては、高所や人が立ち入ることが困難な箇所の点検管理と現状把握が容易になり、復旧計画の迅速化にも役立つ。

このため、ハイテクロボットの普及により、わが国が抱える社会インフラの老朽化などの問題解決のみならず、地球環境にも貢献することが期待される。