-

業種・地域から探す

生産設備とインフラ維持管理を支える

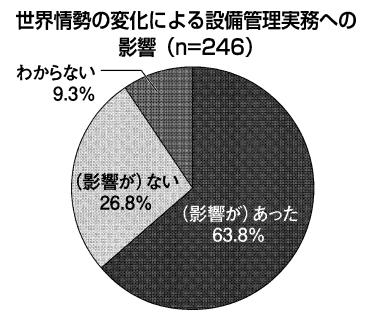

変化が激しい世界情勢における設備管理の課題―2022年度メンテナンス実態調査より―

新型コロナウイルスやウクライナ危機などによる世界情勢の急激な変化で、製造業はグローバルなサプライチェーン(部品供給網)の不具合に直面した。投資や事業展開に対するポリティカルリスク(政治的危機)も一層増加し、あらためて設備管理の重要性が浮き彫りとなる結果となった。

人材の育成・確保 不可欠

日本プラントメンテナンス協会の「メンテナンス実態調査」では、設備ユーザー企業に「世界情勢の変化による設備管理実務への影響の有無」について質問をしたところ、6割以上で「影響があった」との結果となった。

内訳は、部品などの「調達納期遅延・不安定」が60%以上、「部品価格やエネルギー費の高騰」が約30%であった。具体的には「半導体や電子機器がどこを探しても購入できなかった」「汎用品の価格が2倍になった」といった悲鳴が聞こえている。

サプライチェーンの機能不全は欠品や納期遅延といったモノ不足を招き、設備管理の実務を阻害し、調達コストの増加も相まって生産活動に打撃を与えていることが浮き彫りとなった。

また、メンテナンスのアウトソーシングでも困りごとが増えている。「大きな故障が起きてもすぐには来てくれない」「海外メーカーから購入した設備のため、修理は数カ月先」といった機会損失に関するものはもちろん、アウトソーシング費用は軒並み上がり続けている。

さらに最近の設備のブラックボックス化により、深刻さが増している。“外注任せ”や“チェンジニアリング”ではますます立ち行かなくなるものと推察される。

「故障の再発・未然防止」は、今回調査でも共通的な設備管理の主要課題である。この課題を解決し、設備を効率かつ安定・安全に稼働させて生産を継続するために、今こそ“自社に最適な設備管理”に取り組むときといえる。

最適な設備管理には、標準化された「設備管理の仕組み」に基づき、仕組みを機能させる要素となる「保全データの活用・分析」「設備寿命の予測・延長」「人工知能(AI)などの活用」そして何よりもこれらを支える「人材の育成・確保」が不可欠である。いずれも設備管理上の主な課題としてあげられているのは、その証左かもしれない。

そして、これらの課題を解決することが、安全でかつ、市場変化や脱炭素への対応を含むサステナブル(持続可能)なモノづくりの担保と生産コスト低減に直結するであろう。

【執筆】

日本プラントメンテナンス協会

企業の競争力向上に寄与―DX時代の設備保全

近年、プラントデジタル変革(DX)の推進がますます加速している。ここでは、企業の競争力強化に寄与するDX時代の設備保全について述べる。

分析・対策に事象データ有効

プラント操業のデジタル化、スマート工場化に伴い設備保全のDXに向けた取り組みが進んでいる。設備保全の改革は生産性向上、保全コストの削減、保全業務の属人化解消など、製造現場におけるさまざまな課題解決に寄与する。

回転機器の異常予知では、遠隔自動振動診断システムが有用である。ファン・ポンプなどの回転機器から振動測定値と機器情報を常時吸い上げ、振動値レベル、傾向データから品質異常や突発停止などにつながる恐れのある「異常の兆候」の発見を手助けする。

多くの診断実績やノウハウに基づく診断ロジックで機器情報や振動測定値を解析し、診断結果データで速やかに報告書が作成される。

設備の運転状態はリアルタイムで3次元(3D)モデル上に可視化すること(デジタルツイン)で、保全担当者は設備から離れた場所で現場の状況を即座に把握できる。

異常時の原因分析と対策検討には過去の事象データが有効であり、現在に至るまでの日常点検データをクラウド上に集め、見える化することにより、必要な情報を抜け漏れなく誰でも簡単に抽出できる。また、テキストマイニングを利用することで、無形資産を活用した保全業務の高度化を図ることができる。

保全領域においても人工知能(AI)の利活用が加速しているが、設備保全における勘所の見極めはベテランの知見による部分が大きく属人化されやすい。

そこで、先に述べた過去のデータを素早く参照できる仕組みに加えて、技能や作業手順、作業のタイミング、作業理由などを映像化したスマートマニュアルを制作し、組織内の教育やトレーニングにより技術伝承させる取り組みも行われている。

製造現場においてDXを推進するには、単にシステムに強い人材を集めるだけではなく、プラントで実際に起きている現象を正しく理解する人材との協働が重要である。データに強い人材と研究開発・生産管理・操業の各技術者との連携力が成功のカギを握り、ひいては企業の競争力向上に寄与するものと考える。

【執筆】

旭化成エンジニアリング 戦略企画室 室長 大澤 剛士氏

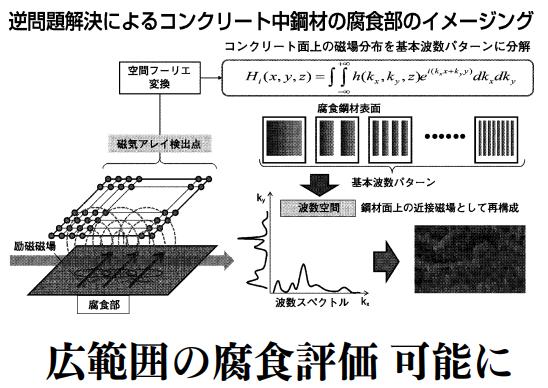

電磁場応答の逆問題解析に基づくコンクリート構造物内部の鋼材腐食の非破壊診断手法

コンクリート構造物内部の鋼材腐食を電磁場応答の逆問題解析を用いて可視化し非破壊評価する手法の開発が行われている。

広範囲の腐食状況評価 可能に

鉄筋コンクリート構造物において、構造物の構造安全性能に直接的な影響を与えるコンクリート内部の鋼材の腐食状況の評価は極めて重要であるにもかかわらず、これまでは電気化学的手法が主体であり、非破壊で腐食状況を的確に評価する手法はいまだ確立されていない。

これは、鋼材がコンクリート中にあることで、鋼材の腐食状況を直接把握できないうえ、コンクリートの品質や含水状態、あるいはひび割れや剝離などの存在が検出信号に影響を及ぼすなどの課題があるからである。

我々の研究グループでは、この課題を解決するため、コンクリートの磁気特性が空気と等価であることに着目し、鋼材の腐食の進展に伴って発生する減肉や、腐食生成物とともに変化する鋼材表面での磁気的変化を、コンクリート表面における電磁場応答の逆問題解析に基づき可視化する手法の開発を行った。 具体的には、あらかじめ鋼材表面に発生する腐食状況を巨大磁気抵抗効果素子(GMR)センサーを用いて計測し、腐食の深さや範囲などが鋼材表面近傍における磁気特性に与える影響を評価した。

次に、①基本的な波数パターンを切削試験体で模擬②サーチコイルを2次元的に配列した磁気アレイセンサーを用いて基本波数パターンの磁気分布を計測③コンクリート面上で計測した信号を波数空間のフーリエ変換で基本波数パターンに分解④基本波数パターンの磁場分布を合成し、鋼材表面の磁場分布を再構成した。

コンクリート表面近傍において磁場応答を計測することにより、コンクリート内部の腐食状況の可視化を行った。

その結果、従来の電気化学的手法では検出が難しい比較的広範囲での鋼材表面の腐食状況の評価を可能とした。

【執筆】

大阪大学大学院工学研究科 地球総合工学専攻 教授 鎌田 敏郎氏

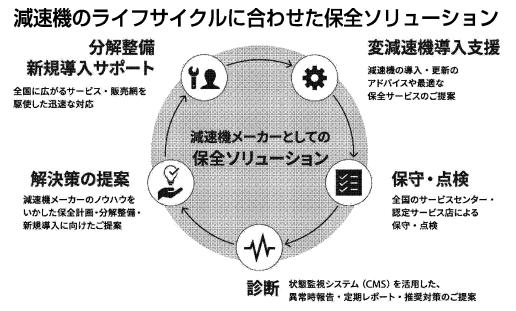

減速機のトータル保全ソリューションによる保全業務の効率化

近年、生産現場での設備や機械トラブルの兆候をIoT(モノのインターネット)デバイスなどで検知し保全を行う「予知保全」を取り入れる動きが広まっている。ここでは状態監視システムの活用など減速機の保全に関するソリューションを紹介する。

ライフサイクルに最適な保全 カギ

設備保全の方法として、事後保全、予防保全、予知保全の三つが一般的に知られている。

現在の現場では、主に故障してから部品や製品交換を行う「事後保全」や、期間を定めて定期点検し整備を行う「予防保全」を行っている。しかし、工場や生産現場では熟練技術者のリタイアにより官能判断に頼ることが困難となり、また保全人員の減少により今まで以上に効率的な保全活動が必要となってきている。

これらの課題に対し、状態監視システムなどを利用した「予知保全」が注目されている。故障の兆候をセンサーなどで検知し、しきい値を超えればメンテナンスを行うものだ。“状態を見える化”し、設備の状態を数値で管理することで、故障によるダウンタイムの短縮や、データに基づいた分析による保全レベルの向上、長期点検データによる効率的な更新計画の実現などさまざまなメリットがある。

状態監視システムには、設備の特性や顧客の保全運用に合わせてさまざまなタイプがある。減速機の状態監視には、振動値を計測し常時監視するシステムが一般的であるが、当社では常時監視タイプの他にスポット計測タイプも準備している。

また仕様としてはオンプレミス/クラウドタイプ、防爆/非防爆タイプなどさまざまなラインアップを取りそろえている。

設備をより安全に長く利用するためには、設備のライフサイクルに合わせた最適な保全活動が重要である。設備の導入や日常メンテナンスが正しく行われていなければ設備の早期故障に至り、異常検知後の整備計画がスムーズでなければダウンタイムが発生する。また整備が正しく行われていなければ故障が再発する。

そこで当社では、減速機を正しく設置するための「設備導入支援」、長期間安定稼働するための「保全勉強会」、減速機情報を見える化し最適な保全計画へつなげる「設備機器保全のクラウド管理システム」などのサービスを提供することで、製品のライフサイクルに沿った一貫したソリューションを展開し、持続可能な社会の実現に貢献している。

【執筆】

住友重機械工業 PTC事業部 サービス部 企画G GL 重見 貴夫氏