-

業種・地域から探す

自動運転、高機能化のニーズ高まる

稼働率向上に向けた開発進む

旋盤やターニングセンターなど旋削加工機は、大手部品メーカーから中堅・中小企業まで幅広いユーザー層をもつ。特に近年では部品形状の複雑化が進み、加工機の高度化を求める声が高まる。さらに人材不足や熟練技術者の高齢化による減少を背景に、自動化や無人運転機能を高めた工作機械や生産技術の開発ニーズも高まっている。

-

小型かつ高精度複雑加工を実現した

「SS20MH―Ⅲ―5AX」

ツガミのターニングセンター「SS20MH-Ⅲ-5AX」は、直径20ミリメートルの棒材や複雑形状部品の高精度加工を実現する。狭い場所にも設置しやすいようコンパクトにしつつ、熱変位補正を安定的に行える内部構造にした。工程集約と高い加工安定性で、生産現場の一層の効率化を支援する。

主力の主軸移動型旋盤とマシニングセンター(MC)の長所を融合した。設置面積は自動旋盤とMCを合わせた場合の7割程度となる4・76平方メートルまで狭めた。また加工可能な棒材直径は、同社従来機より一回り小さなサイズにも対応する。

ニーズの高まる自動運転だが、高精度加工を維持するには、熱変位の補正が必要不可欠となる。しかし小型化すると内部構造が複雑になり、正確に補正しにくくなる。そこで同社は構造の見直しに着手した。

SS20MH-Ⅲ-5AXでは、まず背面主軸がベッドに直接スライドするように低重心にし、機械全体の高さも抑えた。また工具主軸の先端のB軸を短くすることで、加工時に工具を振り回す動きを最小化した。

さらに、地面に対して水平に回転していたツールマガジンを垂直にした。工具主軸から最短で工具を取れる一方、当初は交換時にがたつきが発生しやすかった。硬い部品と軟らかい部品を組み合わせ、弾性変形で振動を吸収することでがたつきの発生を抑制したという。

加工の安定性と省エネ両立

DMG森精機は2023年9月に独ハノーバーで開催された欧州国際工作機械見本市「EMOハノーバー2023」で旋削構造をもった複合加工機「CTX beta 450 TC」を公開した。旋削とミーリングによる複合加工が可能。加工対象物(ワーク)が回転する二つの主軸と、工具が回転する計三つの主軸で構成する複合加工機で、ワークの全6面を切削加工できる。研削や歯切り加工、工具計測も可能で工程集約や自動化に対応。独シーメンスと共同開発したソフトウエアで、3次元(3D)の図面から数値制御(NC)プログラムをほぼ自動で作成する機能も備える。

同社は加工工程の集約や自動化によりグリーン・トランスフォーメーション(GX)に貢献し、一連の工程をデジタル変革(DX)する仕組みをMXと位置付け、関連製品の開発やサービスの提供に力を入れる。同製品は「MXを実現する製品」として開発した工作機械のひとつ。

-

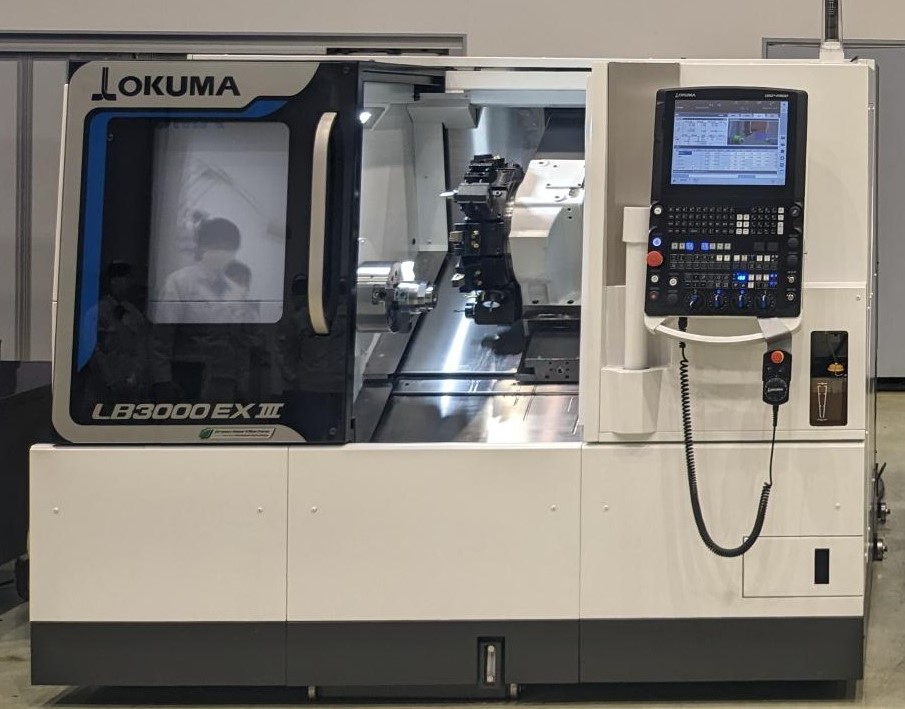

新世代CNCを搭載し、消費電力を削減した

欧州では、夜間や休日を含めた工作機械の稼働率向上を求める声が広がっており、無人運転の機能や自動化への取り組みは欠かせない。オークマも旋盤に工作機械内蔵型のロボットシステム「アームロイド」を組み込んだ機種の提案を積極化している。また、23年3月に投入したコンピューター数値制御(CNC)旋盤「LB3000EXⅢ」には新世代CNC装置「OSP-P500」を搭載。「寸法精度の安定性」と「エネルギー消費量の削減」を両立する「グリーンスマートマシン」として打ち出している。

同製品は機械が自律的に高精度を安定維持する知能化技能「サーモフレンドリーコンセプト」を備え、経時加工寸法変化を5マイクロメートル以下(マイクロは100万分の1)という世界最高レベルの精度安定性を実現した。消費電力は一般的な機械より14%削減。精度と省エネ性能を高めた。

新CNC装置で加工プログラムを知らない初心者でも1日でプログラム作成から初品加工まで実施可能にした。LBは特別仕様でギアスカイビングによるギア加工もでき、専用機を使うギア加工の工程集約を実現する。

JIMTOFでの新製品に期待

このほかにも、変化を続けるモノづくりのニーズに対応するため、新たな旋盤が開発されている。中村留精密工業(石川県白山市、中村匠吾社長)は、スピードをコンセプトにした旋盤「Vシリーズ」の第2弾として、2スピンドル3タレット式複合精密コンピューター数値制御(CNC)旋盤「NTY3-100V」を5月に発売した。従来の3タレット複合加工機と比べて加工時間を30%短縮できる。特に成長が見込まれる電気自動車(EV)・半導体関連・ロボット部品などに加工速度と生産性向上で貢献する。今年11月には東京ビッグサイト(東京都江東区)で「日本国際工作機械見本市(JIMTOF)2024」が開催される。

各社が時代の変化をとらえて開発した技術や製品が一堂に会する同展では、旋盤やターニングセンターの進化にも注目が集まる。

コスト削減を支援

高精度な旋盤加工のためには、工作機械の進化だけでなく周辺機器の進化も求められる。

ユーベック(名古屋市千種区、植田修司社長)は、旋盤での加工時の工具にクーラント液を確実に当てるシステムを開発した。工具の先がワークに接して切粉が出る「すくい面」と、反対側の「逃げ面」の両方に当てることで摩擦熱が蓄積しにくくなり、工具寿命は従来の2倍以上に延びるという。クーラント液の回収タンク内に設置する精密濾過装置によって、クーラント液中に微細異物やスラッジを残らなくすることなどで実現した。

クーラント液は精密濾過装置に加え、独自の精密フィルターも使用して、長期間にわたり新液同等の清浄さを維持する。フィルター交換やタンク清掃、液交換は5年以上不要という。既存の高圧配管を利用できる。集中クーラント方式により、接続する複数の工作機械の機種が異なっても毎日の切粉回収や給液、濃度管理も不要で、点検や清掃作業を解消でき、電気代も30―40%減るなど大幅なコスト削減につなげられる。

エヌティーツール(愛知県高浜市、太田智広社長)は、油圧式で加工時のびびりを抑制できるコンピューター数値制御(CNC)旋盤用ハイドロチャック「ST・M―PHC」を販売する。シャンク部、チャック部ともに油圧式を採用した。刃物取り付け時の芯ズレを抑えられるため、段取り替えの作業時間も短縮できる。

シャンク径40ミリメートル、内径20ミリメートルで、深穴加工でもびびりが発生しにくい。繰り返し取り付け精度は2マイクロメートル以下。段取り作業時間の短縮に加え、工具寿命も延ばせる。

自動車部品の加工などを手がける業種では電気自動車(EV)の拡大に伴う新規分野の開拓などで、従来の大量生産よりも段取りの回数が増えることが見込まれる。短時間で高精度な取り付けを可能にする同チャックで顧客ニーズに対応する。

同社は主にマシニングセンター用で培ったツーリング技術を生かし、旋盤分野での販路拡大を本格化している。

ユーザー導入事例/ジーアクト

自動化を前提に工程を集約

-

複合加工機とロボットシステムの導入で加工時間を短縮した -

DMG森製の複合加工機を導入した新本社工場「エキサイティングベース」

ジーアクトは主に光学機器の部品の切削加工を手がける。自社の強みについて堀内康博社長は「多品種少量の切削加工への特化」と語る。長年の信頼関係で取引先から寄せられていた増産要請に応えるため、2023年9月に工場を移転拡張した。稼働後には投資の要として、DMG森精機製複合加工機「NTX1000」を導入した。以前から引き合いがあった、純銅の棒材に段付きや穴開けの加工を施す案件の量産を始めるためだ。

類似のワークを30年以上受託していたため、技術面では見通しが立っていた。ただいくつか課題があった。類似ワークはマシニングセンターと旋盤を用いて1個の完成に約1時間かかった。新規案件で示唆されていた月産最大400台以上の対応は不可能だ。しかも端面を斜めにくりぬき、穴を開けるといった複雑な加工が必要だった。精度を出すためにはなるべくワンチャックで加工したい。しかも生産能力を確保するためには「工程集約と自動化が欠かせない」(堀内社長)。そこで複合加工機とロボットシステムの導入を決断した。

ロボットがストッカーから材料を持ち出し、2本ある主軸の一方にセットする。その後もう一方の主軸から加工完了品をロボットが取り出して次の加工が始まる。このように機械の特性を生かして一連の加工工程を集約し、ワーク脱着作業を自動化できた。1個あたりの加工時間は30分程度に短縮した。

実は自動化前には切りくずの処理に懸念があった。銅は切りくずがワークに巻き付きやすく、不良の原因になる。この問題は加工時に送り軸に振動を与え、切りくずを分断する機能で解決できた。切りくずの体積は10分の1以下になり、チップコンベヤーからの排出先のコンテナの交換作業も少なくなった。

機械を動かして帰宅し、翌日の出社時に加工が終わっている。従業員は工程集約と自動化の効果を実感し、「複合加工機と自動化を前提にした工程を検討するように意識が変わってきている」(同)効果も出ている。

MEMO

▽事業内容:光学機器や半導体検査装置の部品加工

▽所在地:浜松市浜名区尾野2767

▽社長名:堀内 康博(ほりうち・やすひろ)氏

▽電話番号:053・582・1110

▽資本金:3000万円

▽従業員数:31人

▽設立:1979年6月