-

業種・地域から探す

少量多品種生産を実現するレーザー加工技術

マクロ加工とミクロ加工

レーザー加工にはマクロ加工とミクロ加工がある。前者は厚板の切断・穴開けや、溶接が代表例となる。高出力の連続光レーザーが使われており、発振器には主にイッテルビウム(Yb)をドープしたファイバーレーザーが利用されている。ファイバーレーザーはレーザーダイオードを励起光源として使うことができるため、電気―光変換効率がよく、発振器からの光を加工機に運ぶことが容易であり、広く使われるようになった。またファイバーは表面積が大きいため、固体レーザーに比べると排熱においても有利である。平均出力は数キロワット程度が多く用いられているが、10キロワットを超えるものも実用化している。

レーザー加工は機械加工の置き換えだけではなく、レーザーでしかできない加工が存在するために市場が拡大している面もある。特にミクロ加工と呼ばれる微細な加工や改質は、レーザー加工で非常に重要な応用分野となっている。刃物での加工は、マイクロドリルを用いても一般的には100マイクロメートルくらいの穴開けが限界となる中、レーザーではより小さい穴開けができるようになる。レーザーは波長レベルまで集光できるという特徴があるため、数マイクロメートルレベルの加工が可能となるのである。

微細な加工の例としては、血管に挿入するステントの形状加工や自動車のエンジン内部の表面形状加工などがある。これらの材料は樹脂や金属である。また、ガラスなどの脆性(ぜいせい)材料の加工にも使われる。例えばスマートフォンのカメラのガラス加工などに用いられている。

レーザー微細加工による半導体後工程

最近では半導体後工程関連がレーザー微細加工において重要な市場となっている。半導体の集積度は2年で2倍になるというムーアの法則がある。集積度を高くするには配線の線幅を小さくしていく必要がある。チップの配線は日光写真のように光でパターンを転写して作っている。

集積度を高めるにはより微細なパターンを光で作る必要があり、そのためには波長の短い光を使う必要がある。これまで水銀ランプの紫外線(UV)や、より短波長のエキシマレーザーが光源として用いられてきたが、10ナノメートルを切るような微細なプロセスには極端紫外線(EUV)と呼ばれる波長13・5ナノメートルの光が使われるようになった。

5年ほど前からEUV露光機が市場に出て、今では最先端半導体チップでは4ナノメートルプロセスルールまで実現している。一方で、日本の半導体製造は40ナノメートルのプロセスルールあたりで止まっている。そのような状況の中、ジャパン・アドバンスド・セミコンダクター・マニュファクチャリング(JASM)、ラピダスや技術研究組合最先端半導体技術センター(LSTC)設立といった動きがあり、今日本では最先端半導体技術による半導体製造を行うべく体制を構築しつつある。

前述はいわゆる半導体前工程についての状況である。前工程とは半導体のチップを作成するところまでを指す。一方、半導体製造には後工程もある。半導体チップのパッケージングが後工程である。

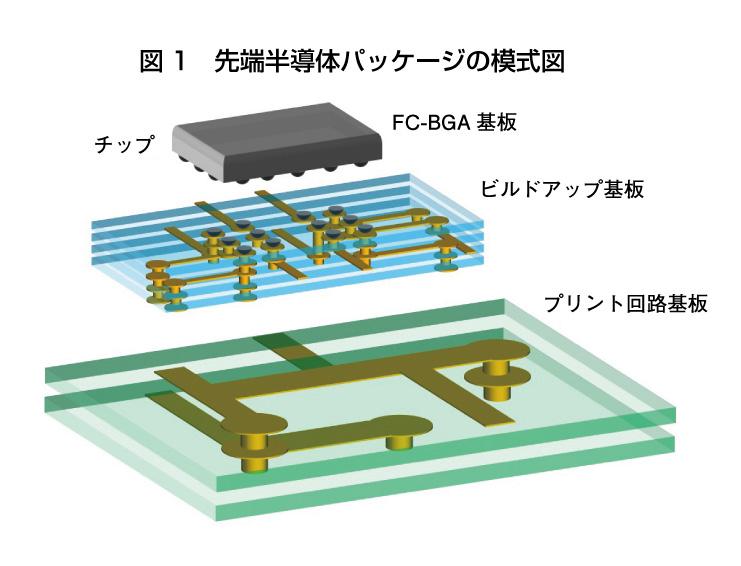

前工程でシリコンチップができると、それを回路基板に実装する必要がある。ムーアの法則で年々前工程の微細化が進むと、後工程の微細化も求められている。チップの微細化が進めばチップに配置された電極の数が増加し、電極間の距離が短くなるため、通常のプリント回路基板(PCB)では受けきれない。そのため、チップとPCBとの間にビルドアップ基板と呼ばれる中間的な基板を配置する。このビルドアップ基板にレーザー加工が使われているのである。

この模式図を図1に示す。ビルドアップ基板は多層でできており、各配線層を電気的に切り離す絶縁層には無機フィラーが入っている樹脂フィルムが使われている。この絶縁層については味の素ファインテクノが開発した味の素ビルドアップフィルム(ABF)が世界で大きなシェアを持っている。特にパソコンにおいては100%のシェアである。日本の企業は材料に強いことを示す象徴的な事案であろう。

各配線層間を電気的につなぐには微細な穴を開け、銅めっきで導通する。現在はこの穴径は40マイクロ―50マイクロメートルであり、レーザー加工で開けられている。用いられているレーザーは炭酸ガス(CO2)レーザーであり、このためのレーザー加工機は三菱電機が大きなシェアを持つ。

微細穴開けで活躍する短波長・短パルスレーザー

EUVリソグラフィーの時代には、この穴開けも微細化が望まれている。現在使われているCO2レーザーは波長がおよそ10マイクロメートルであるため、これ以上の微細化は難しい。一方で今後の半導体実装には、10マイクロメートル以下の微細穴開けが必要とされている。

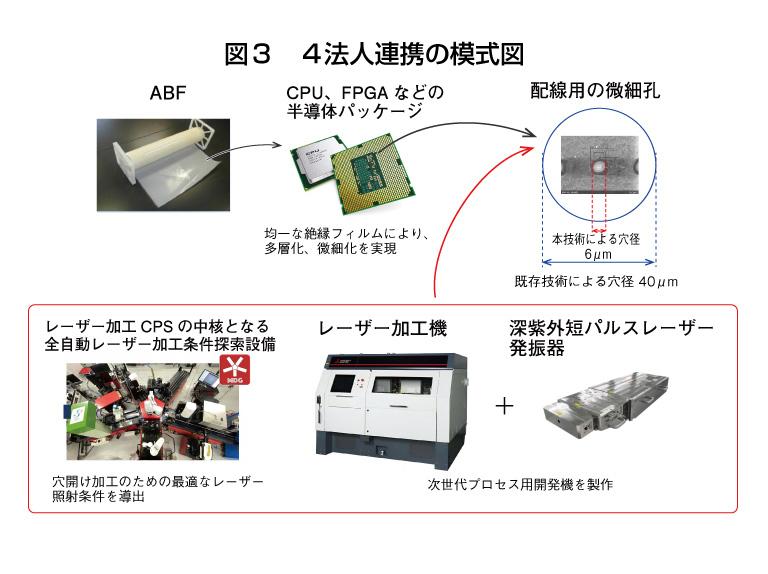

微細穴開けには短波長や短パルスのレーザーが有望である。スペクトロニクスは波長266ナノメートル、パルス幅15ピコ秒程度の大出力レーザーを開発した。これを三菱電機の加工機に実装した特別な開発機が東京大学柏Ⅱキャンパスに設置されており、高効率レーザープロセッシング推進(TACMI)コンソーシアムの加工プラットフォームとして運営されている。波長は266ナノメートル、出力は50ワットを誇り、ほかに比べて一ケタ程度の高出力化を実現している。深紫外の高出力波長変換には大阪大学のCLBOという非線形結晶が用いられている。

微細な穴開けをするには材料も工夫をする必要がある。前述の味の素ファインテクノには微細加工に適したABFを提供していただいた。

全自動データ収集装置開発

-

図2 レーザー加工の条件出しのためのデータ収集を行うマイスターデータジェネレーター(MDG) -

-

-

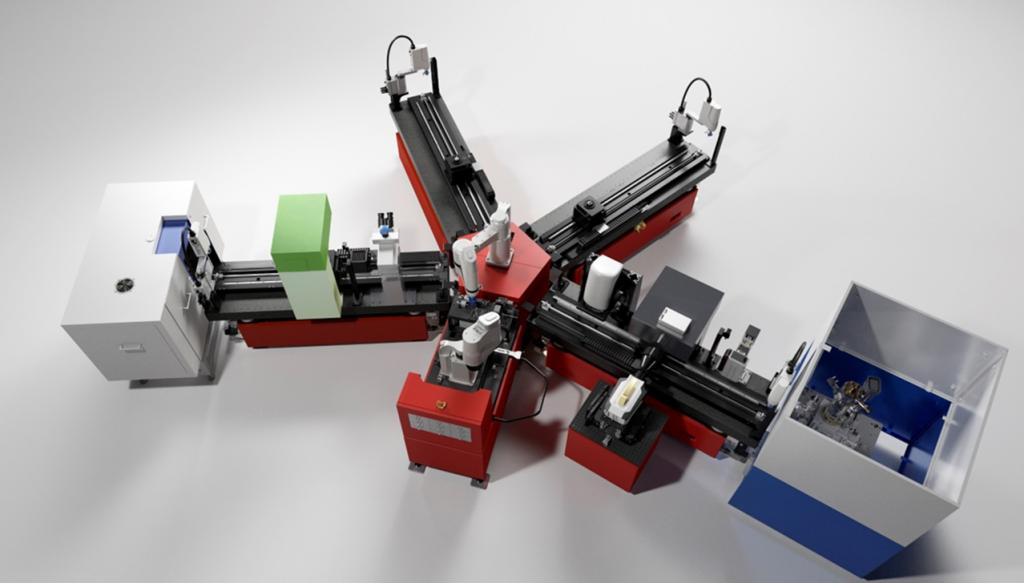

最後に、レーザー、材料、加工機がそろっても、所望の形状を実現するには条件出しが必要になる。通常、技能者が経験と勘で長い時間をかけて新しい加工に適したパラメーター探索を行う。我々はレーザー加工におけるサイバーフィジカルシステム(CPS)の構築を行ってきた。新たな加工に関してパラメーター探索の時間を一ケタ短縮することを目指して、全自動のデータ収集機と人工知能(AI)とを組み合わせた装置開発を行った。この全自動データ収集の開発機はマイスターデータジェネレーター(MDG、図2)と命名され、同じく柏Ⅱキャンパスで稼働している(図3)。

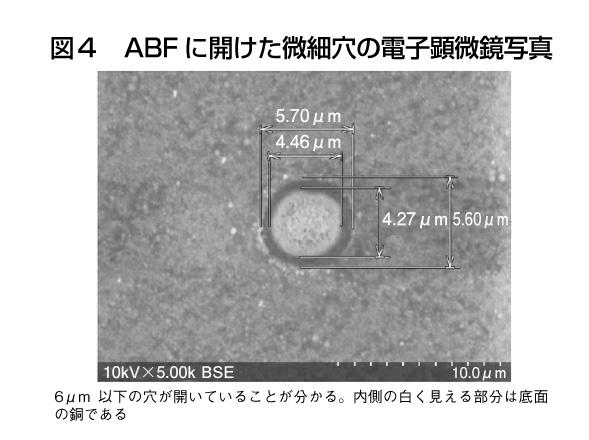

はたして、TACMIコンソーシアム4法人の共同研究により、ABFに6マイクロメートルの穴開けをすることに成功した(図4)。これは次世代のパッケージング技術において、レーザー加工で10マイクロメートル以下の穴開けができることを世に示した例となっている。

レーザー加工の学理解明

EUV露光技術を使った最先端チップはスマートフォンやハイエンドパソコン、画像処理半導体(GPU)などに使われており、チップサイズも大型化してきている。大きなチップを作ると歩留まりが下がるため、最近ではチップを機能ごとに分けて基板上でチップ間の配線を行う、いわゆるチップレットという技術が伸びてきている。この技術を使えば、異なるプロセスルールのチップを混載することができるようになる。

チップレットにより、多種多様なデザインが可能となり用途に応じた製品が多種できるようになる一方で、基板側の配線デザインも多様化が求められる。したがって、レーザー加工にも多品種少量生産が求められ、高速な条件探索がますます重要となる。

レーザー加工の高速条件探索を実現するには、レーザー加工の学理が解明されることが望まれる。レーザー加工の物理は原子サイズからミリメートルまでのマルチスケールであるため、統合的に理解するにはまだ時間を要する。その間、深層学習(ディープラーニング)などのAIを利用して条件探索することが期待されている。

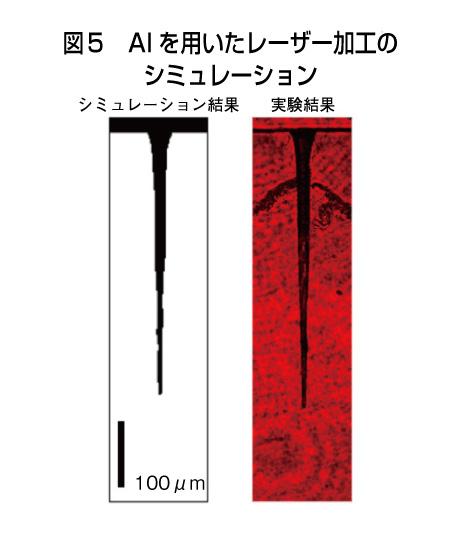

我々は、これまでの研究でレーザー加工を深層学習で表現する手法を開発してきた。研究の結果、レーザー加工とAIとは相性がよいことが分かり、大量の良質なデータを取得することが重要となってきた。全自動でデータを取得し、深層学習に活用する。それによりレーザー加工のシミュレーションを作り、条件出しを高速化するという道が見えてきた。これまでシリコンやガラスの穴開け加工に対するAIシミュレーションのデモに成功している。また、加工の様子をAIで解析する提案も行っている。

このようにAIを利用した加工シミュレーションは加工条件の最適化に利用できるだけではなく、学理の解明にも役に立つかもしれない。シミュレーションはサイバー上での実験であるため、結果は学理の探索に利用できる可能性がある。レーザー加工はAIと学理との融合の好例となると期待している(図5)。

なおTACMIコンソーシアムは100法人を超える会員が参画しており、協調領域醸成のための情報共有を図っている。またプロトタイプの最先端レーザー加工機を利用できる加工プラットフォームが利用できる。MDGの詳細やレーザー加工と深層学習との関係などは、会報誌「TACMIX」を通じて情報発信を行っている。

詳細はホームページまで。

【執筆】

東京大学 物性研究所附属極限コヒーレント光科学研究センター

光量子科学連携研究機構 教授 小林洋平