-

業種・地域から探す

続きの記事

第59回 機械振興賞

受賞研究・製品 紹介

機械振興協会会長賞

【不二精機】

麺類をほぐし、分割、盛り付けをする機械の開発

コンビニエンスストアやスーパーなどで販売されている弁当のパスタなどの麺類は、種類が豊富で人気が高い商品である。これらの製造では、長くて柔らかい麺を切れないようにほぐし、容器に定量を盛り付ける必要がある。そのため、多くの工場では手作業が採用されている。しかし、ゆでたての麺は約80度Cの高温で、冷却後では約5度Cの低温となる。いずれの段階で取り分けたとしても、作業者の手への負担が大きかった。

不二精機では、加熱または冷却された麺を調理過程で絡まった状態から、くし状の器具で髪をとくようにほぐす機構を2段階設け、後工程で取り分けやすくしている。また、麵をほぐすことで麵同士の絡まりや引っ付きを解消し、より食べやすくしている。さらに、定量に取り分ける際に麺を切断してしまうと、長さが極端に短いものが発生して商品価値を下げてしまうが、フォーク状のシャッターで麺を定量に分離することで、麺を切断せず自動で容器に盛り付けることを可能とした。

【日本ニューロン】

大規模地震発生時の水道管破断対策用革新的伸縮可とう管の開発

水道管の継手として、季節変化による管路の熱収縮や地盤沈下による破断を防ぐために、伸縮や曲げに強い伸縮可とう管が使用されている。この継手は管路の屈曲部や直線部分に適切な間隔で配置されることで、その機能を果たす。特に近年、大規模地震による水道管の破断が原因で、被災地における飲料水の供給が長期間途絶える事例が発生しており、伸縮可とう管のさらなる性能向上が求められている。

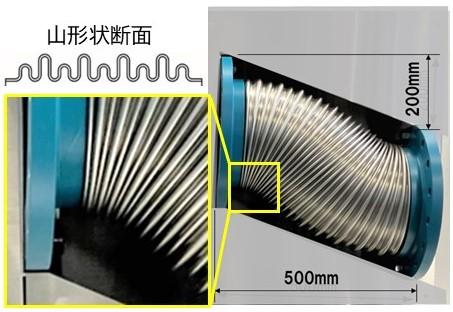

日本ニューロンでは耐久性が高く大きな変位に対して許容度が大きいステンレス製で蛇腹形状のベローズ型と呼ばれるカップリングを改良している。隣り合う山の高さを変えることで、ベローズ部に大きな曲げが発生した際、内側部分で山の頂点同士が干渉するのを回避し、より大きな変位に対応可能とした。

さらに、有限要素法(FEM)解析を用いた強度計算で設計の妥当性を検証するとともに、自社開発の大型試験機を用いた強度試験および破断試験により、性能を確認した。

【川之江造機/愛媛大学】

セルロースナノファイバー連続脱水シート化装置の開発

セルロースナノファイバー(CNF)は軽量・高強度・低線熱膨張などを特徴とする植物由来の環境に優しい素材で、自動車や建材などの工業分野から食品や医療分野に至るまで幅広い用途で実用化が進んでいる。しかし、CNFは水分を90%以上含んだ状態で提供されることが多く、高い輸送コストが課題となっている。この課題解決のために水分の除去が必要となるが、CNFは極めて微細な繊維状物質で、フィルターろ過による固液分離が難しく、加熱による脱水はエネルギー消費が大きい。

この業績では、抄紙技術を応用した吸引脱水機構により、連続的な脱水を可能とした。また、加圧脱水機構を組み合わせることで、加熱脱水にかかるエネルギー消費を極力抑えた低コスト・低環境負荷のCNF連続脱水シート化装置を産学連携で川之江造機と愛媛大学が共同開発した。

CNFシートはレースカーの石油系素材部品の一部代替として活用されており、環境負荷低減への貢献や軽量化、燃費向上によるCO2排出量削減にも期待できる。

【ショウナンエンジニアリング】

マグネットの磁力を活用し鉄粉をフィルターにする精密2次ろ過装置の実現

研削・研磨加工に使用するクーラント(加工液)は、加工中に発生する熱を除去し、切りくずを加工エリアから運び出す重要な役割を担う。しかし、鉄系材料の研削・研磨加工においては、クーラントタンクのろ過機能は約40年間、大きな進化はしておらず、クーラントの品質を維持する性能も大きくは向上していない。

ショウナンエンジニアリングでは、マグネットセパレーターで切りくずの1次除去を行ったクーラントを、対向配置された強力な磁石の間を通すことで、微細な切りくずを補足集積して3次元的なフィルターとして機能させている。これにより目詰まりがしにくく、砥粒(とりゅう)などの磁力で捕捉できない微細なゴミも除去可能とした。さらに、対向する磁石を移動させることで、フィルターとして使用された切りくずや砥粒を自動的に回収・洗浄する仕組みを開発した。これらの機能により、クーラントの品質を長期間にわたって維持することができるシステムを実現した。

奨励賞

【サンシード】

内製DXによる工程ビッグデータのリアルタイム分析と無人制御の実現

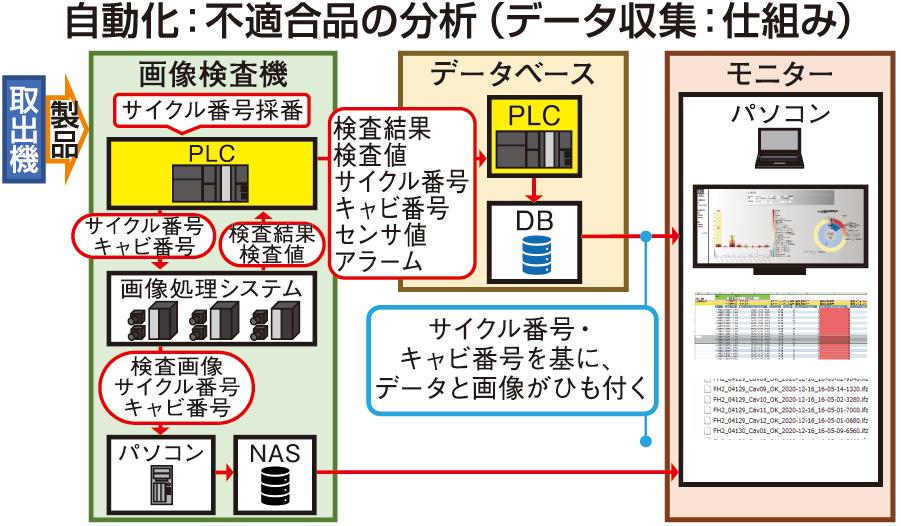

多くの産業ではデジタル変革(DX)による自動化・省力化が求められているが、中小企業のDX化は進んでいない。製造業では、多様な機械に対応する市販ツールがなく、インターフェースを自作または外部依頼が必要。既存の市販ツールは検査効率化に偏り、不良データを見つけると残りの検査が行われず、製品不良の原因追及が困難になっていた。

サンシードでは製造業で一般的に使用されている制御用のプログラマブルロジックコントローラ(PLC)をデータ収集の核とすることで、自動生産管理データベースを内製化し、生産から倉庫管理、出荷管理までの自動化を実現した。このシステムでは各製造工程を流れる製品をバーコードで管理し、全ての検査項目を実行してデータベース化し、不良品発生時には原因候補を自動的に提示して作業者による原因究明を補助している。これらのデータはネットワーク接続ストレージ(NAS)により、オンラインでも共有され、生産装置の遠隔調整ができるため、効率的な不良品削減を可能とした。