-

業種・地域から探す

インバーター

インバーターは工場やビルの機械・設備の省エネルギー化や自動化・デジタル化に欠かせない機器として、産業や社会インフラを支えている。近年、製造業にはデジタル変革(DX)化やカーボンニュートラル(温室効果ガス排出量実質ゼロ)達成への取り組みが求められているが、なかなか進展しない現場の課題を解決する手段としてインバーターの導入が挙げられる。

生産現場のデータ活用へ

モーター制御で大きな省エネ

インバーターは電源とモーターの間に設置され、電気の周波数を変えてモーターの回転数を制御する。モーターは基本的に周波数によって回転数が決まり、一定の回転数で回り続ける。このため使用環境により変速運転が必要な箇所など、モーターがそこまで回る必要のない時、インバーターで適正なレベルに出力制御することで、省エネルギー効果を発揮する。

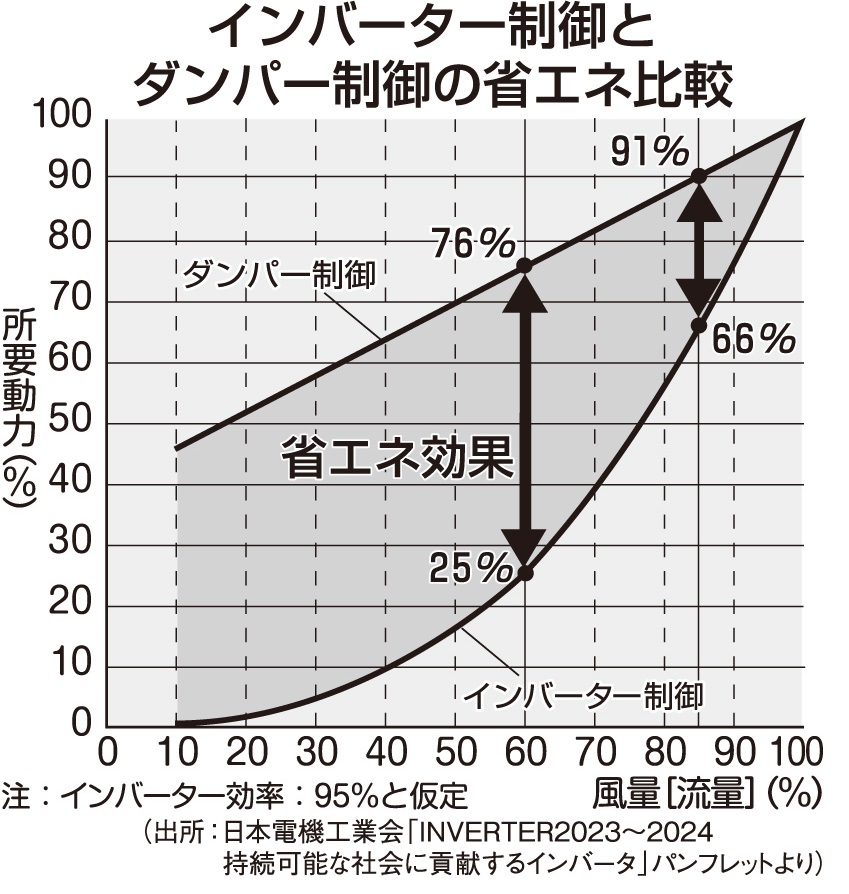

例えば、ダンパーやバルブで機械的に制御していたファンやポンプの駆動にインバーター制御方式を採用し、モーターの回転速度に比例する風量や流量を調整すると、使用電力は回転数の3乗に比例して減少する。

一般的な工場では総電力使用量のうち7割程度がモーターを通して消費されると言われており、インバーターの導入によって大きな省エネと二酸化炭素(CO2)削減効果が期待できる。初期投資は大きくなるが、ライフサイクルコスト全体では電気料金が大半を占めるため、経済的メリットも生まれる。

モーターは必要な最大出力に応じて設置されるため、インバーターを活用することで、多品種・少量、短期・大量、高付加価値・差別化といった変動する生産ニーズに対応した柔軟なエネルギー消費抑制も可能になる。

また、少ない電流でスムーズに加減速し、高頻度のスタート・ストップに対応できるため、クレーンや自動倉庫、食品機械などでも活躍する。近年、需要が旺盛な物流倉庫のコンベヤーでも、製品のスムーズな搬送をサポートしている。

上位システムと連系

製造業では労働力不足の解消やコスト削減、生産性向上が求められ、DX化が重要度を増している。このような中、インバーターはモーターの稼働データを取得して上位システムと連携するなど、DXを加速させ生産性向上に貢献する。

情報処理推進機構(IPA)が日本、米国、ドイツの企業によるDXの取り組みや成果などについてまとめた「DX動向2025」では、日本で何らかの形でDXに取り組んでいる企業は、77・8%となり、22年の69・3%と比較すると、着実にDXが企業に浸透しつつある。一方、23年度から24年度で何らかの形でDXに取り組んでいる割合は増えておらず、頭打ちの傾向にあることを示した。

何らかの形でDXに取り組んでいる企業の割合を従業員規模別にみると、「1001人以上」の企業では96・1%、同「100人以下」の企業では46・8%となり、2倍以上の差があった。

DXに「取組んでいない」企業の取り組まない理由について、従業員数100人以下の日本の中小企業を見ると、「自社がDXに取組むメリットがわからない」の回答率が最も高く、次に「DXに取組むための知識や情報が不足している」が高かった。

安川電機はメカトロニクスでの自動化にデジタルデータ活用を加えたソリューションコンセプト「i3—Mechatronics(アイキューブメカトロニクス)」を推進している。ノウハウや人材、予算の不足などによって思うようにDXが進まない企業に対し、DX化の選択肢の一つとしてインバーターによるデータソリューションを提案する。

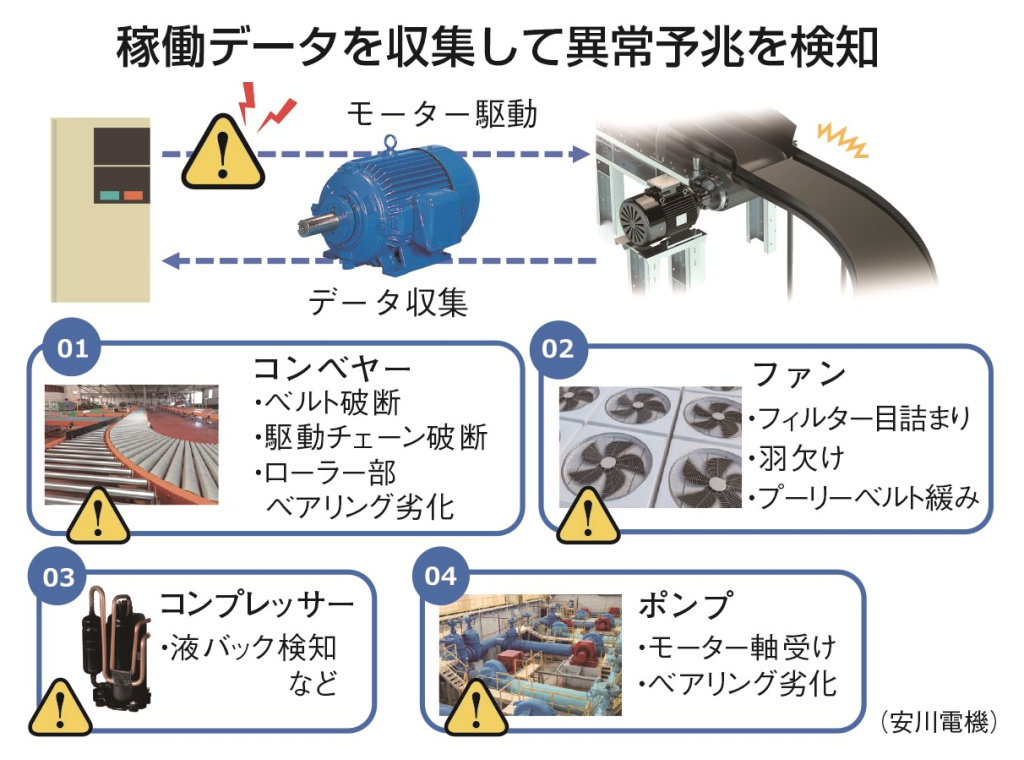

インバーターは電流や消費電力、トルクなどのモーターの稼働データを収集し、設備の“いつもと違う”状態を自動で検出する役目を担う。例えば、ベルト緩みや異物かみ込みなどの異常兆候を早期に把握し、重大トラブルを予防することで、生産性向上を実現する。

さらに、上位コンローラーを通じてセルの収集データを統合・分析することで、生産管理の効率化や品質安定化につなげ、生産現場から経営課題の解決にも貢献する。