-

業種・地域から探す

続きの記事

北陸地区産業界

北陸地区は生産活動において一部持ち直しの動きがあるものの、人手不足や原材料高などの影響もあり依然として厳しい状況が続いている。そうした中、地域産業の維持・発展に向けて北陸の自治体や金融機関、公的支援機関などが一体となり事業承継や創業の促進、新たな企業の成長につながる支援を展開している。一方、北陸の製造業も顧客の生産性向上に役立つ機械の開発、ITを駆使した技能伝承、生産や物流における環境対応に力を入れる。さまざまな困難を乗り越え、新時代を切り開こうとする北陸地区産業界の取り組みを紹介する。

水平リサイクルで脱炭素

-

三協立山など6社よるアルミサッシの資源回収ネットワーク「サーキュラーエコノミーチャレンジャーズ」

北陸企業の中で資源循環や脱炭素化の動きが活発化している。

三協立山は10月にアビヅ(名古屋市港区)、イボキン(兵庫県たつの市)、オリックス環境(東京都港区)、こっこー(広島県呉市)、HARITA(富山県高岡市)と共同でアルミサッシの資源回収ネットワーク「サーキュラーエコノミーチャレンジャーズ」の運用を始めた。脱炭素社会の実現に向け、製造業とリサイクル業が連携し、高品質なリサイクルアルミの国内循環と安定供給を目指す。

解体現場でのアルミサッシの回収から最終製品化までの一貫システムを構築。リサイクルアルミ原材料のトレーサビリティー確保と品質維持を可能にする。天然資源から製造されるアルミ新地金と比べ製造過程における温室効果ガス(GHG)排出量を約97%削減する効果が期待される。

三協立山は本スキームの全体構想を主導し製品化を担う。同社は「サステナビリティビジョン2050」で、30年度の建材向けアルミリサイクル率80%を目標に設定。同ネットワークの取り組みを通じて達成を目指す。

-

YKK APの商品をダイオ―ロジスティクスの大型トラックに積載する

YKK APは大王製紙、北陸コカ・コーラボトリング(富山県高岡市)と商品を効率的に運ぶ共同輸送を開始した。大王製紙の物流グループ、ダイオーロジスティクス(愛媛県四国中央市)が各社の輸送を一括で担い、各輸送拠点をつないでトラックを運行。貨物を積まない空車状態を減らして輸送効率を高め、物流業界や環境の課題に対応する。

各社で手配していた大型トラックを1台に集約し、各拠点を効率的に回る。従来輸送と比べ二酸化炭素(CO2)年間排出量の約34%に相当する約71・6トン、トラック運転時間で年間約1992時間の削減を見込む。

YKK APは富山県黒部市から埼玉県加須市、大王製紙は埼玉県行田市から静岡県富士宮市と同市から金沢市、北陸コカ・コーラは富山県砺波市から富山市に商品を輸送している。これらを共同輸送の対象とする。貨物を積んで走行した距離の割合を示す実車率は、従来の約50%から90%以上に改善する。

YKK APは共同輸送のルート拡大を目指し、協業先を模索する。運転手の時間外労働を制限する「物流の2024年問題」にも対応する。26年4月から特定事業者に法律で設置が義務付けられる物流統括管理者(CLO)を見据え、「経営判断として先手を打つ」(同社)考えだ。

今井電機(金沢市)は「省エネ」「省スペース」をキーワードに乾式変圧器やトランスを手がける。カーボンニュートラル(温室効果ガス排出量実質ゼロ)実現に向け、7月に企業のGHG排出量削減目標を評価する国際組織「サイエンス・ベースド・ターゲッツ(SBT)イニシアティブ」から中小企業版SBT認定を取得した。

同社は30年までに自社のGHG排出量(スコープ1、2)を21年度比42%減とする削減目標を掲げている。SBT認定の取得を受け、脱炭素経営を推進する。

デザイン、IT強化し攻勢へ

-

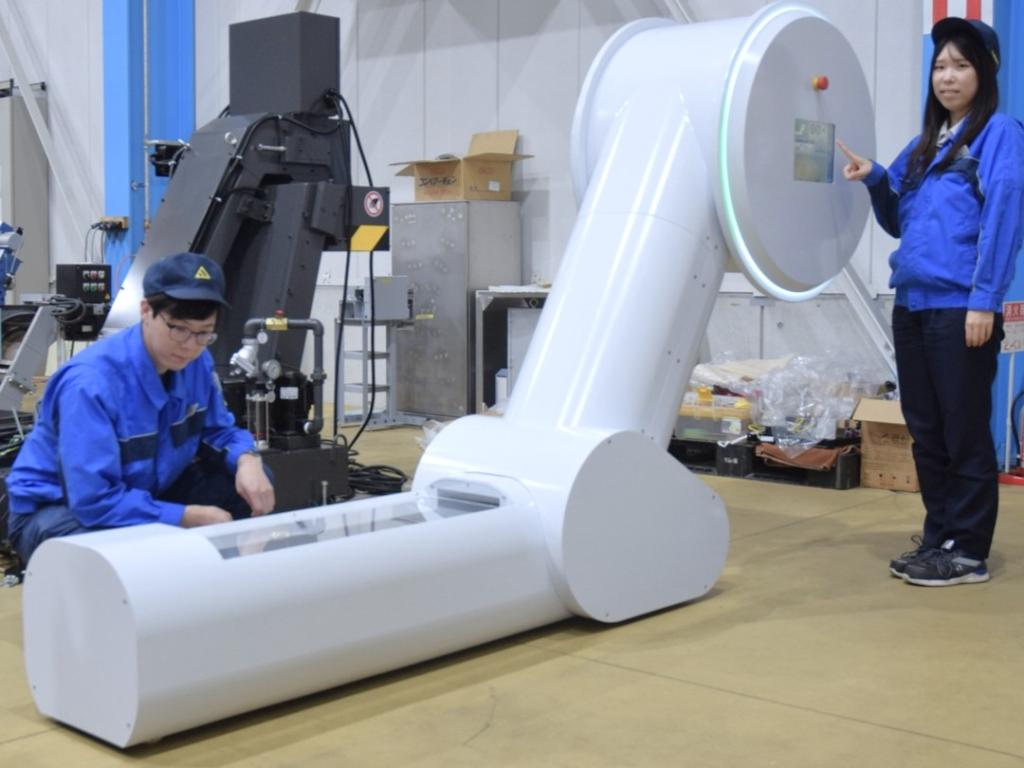

白山機工が開発したチップコンベヤーのコンセプトモデル「スマートチップコンベヤ」

新しいデザインやデータ活用で製品、生産現場の革新につなげようとする動きもある。

白山機工(石川県白山市)は、金属加工の際に生じる切りくずを搬送するチップコンベヤーを主力とする。販売開始から40年以上の実績を持ち、オーダーメード対応で定評がある。最近は遠隔でのプログラム変更や状態監視が可能なコンセプトモデル「スマートチップコンベヤ」を開発。丸みを帯びた近未来的なデザインで注目を集めている。

もう一つの事業の柱がクーラントユニットだ。最新モデル「高精度フィルター装置搭載クーラントユニット」は、研削加工などで排出されるスラッジを含んだクーラント液から1マイクロメートル(マイクロは100万分の1)相当のスラッジを濾過して回収できる。フィルターメッシュ交換にかかるメンテナンスコストも抑えられる。今後も金属加工業者を側面から支える。

DAISE(ダイセー、金沢市)は板金加工や産業機械の設計・製造を手がけている。生産現場へのIT導入を推進し、全社員にタブレットを貸与した。内蔵カメラで撮影した溶接などの画像と加工データを外部の図面登録システムに蓄積し、データベース化する。試験運用中で26年春から本格運用を始める。

製造業の競争力のカギとなる技能の伝承が課題となる中、データベースの中から過去の事例を取り出して溶接作業の参考とする。大久保龍司社長は「社員が自分で判断してデータ入力する。現場でデータを作っていく」と現場での活用を重視する。従来は事務部門が加工データを管理していたが、生産現場に即したデータの蓄積で加工時間の短縮につなげる。将来はAI(人工知能)を使ってデータ照合の効率化を図る。