-

業種・地域から探す

23年の歯車生産数、回復傾向 EV化に向け多品種化

歯車はエンジンやモーターなどの動力機が生み出す回転を、回転数や回転方向を変えながら機械の各部に伝える伝動機構の役割を持つ。自動車や工作機械、ロボット、産業機械など多岐にわたって利用されている。形状や歯の付き方によって分類され、最も一般的で回転軸と平行な歯を持つ平歯車や、歯が斜めに付いたはすば歯車など、種類はさまざまだ。

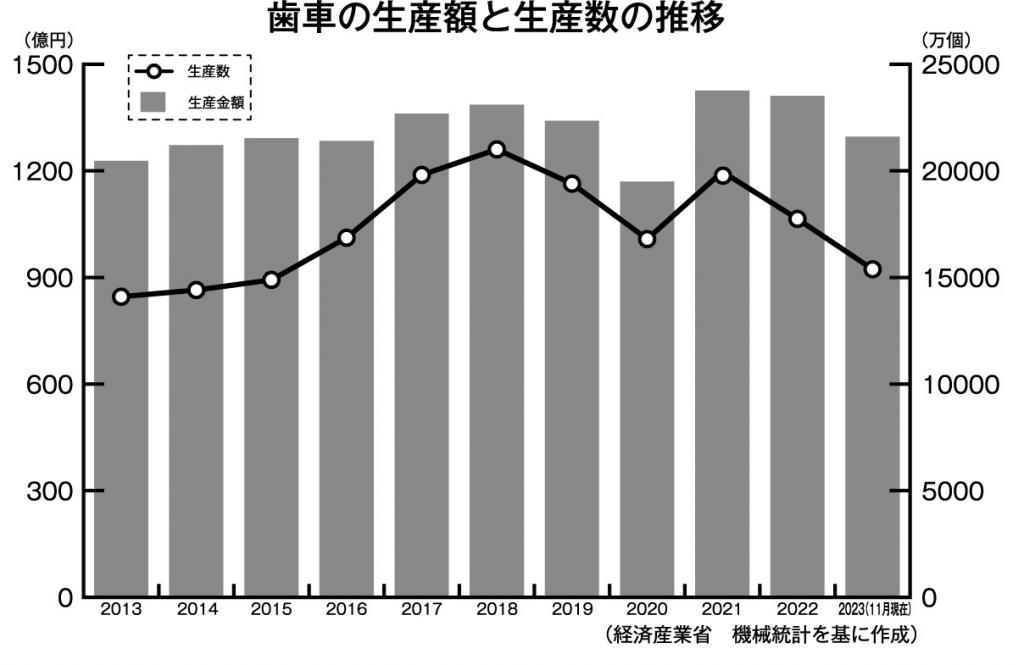

経済産業省が発表した最新の機械統計によると、2022年の国内の歯車生産額は1411億円で前年比99%、生産数は1億7747個で前年比89%となった。生産数は伸び悩んだが、平歯車、はすば歯車、傘歯車、その他の歯車の全てで単価が21年比で上昇した。その他の歯車では、単価が上がるのは3年ぶり。23年も引き続き単価が伸びていく傾向にある。材料価格の高騰に加え、高機能な歯車の需要が高まっていることが原因と見られる。

国内で生産される歯車のうち6割をしめるのが、はすば歯車だ。強度の高さから産業用機械や工作機械、自動車などに多用されている。中でも国産の乗用車では、静音性の高さから平歯車でなくはすば歯車を用いることが多い。ほぼ全ての乗用車でトランスミッションに採用されるなど、自動車産業とも密接なかかわりを持つ。

22年12月から23年2月にかけては、半導体不足などの影響で自動車や工作機械の生産が伸び悩んだことから、はすば歯車の生産数が半減した。こうした影響から、23年は5月まで歯車生産数・生産額ともに減少傾向が続いたが、6月以降は徐々に増加。23年11月までの生産額は1296億円となった。12月も前年比103%の生産数で推移しており、回復傾向にある。

また、近年需要が増加しつつあるのが傘歯車だ。傘のような円すい形か、円すい台の側面に歯を持ち、ベベルギアとも呼ばれる。2軸間で回転を伝達し、動力の向きを変える役割を果たす。歯が直線のストレートベベルギアと、曲線状の歯のスパイラルベベルギアに細分でき、特にスパイラルベベルギアは、交差する二つの歯車が互いに絡みつくことで強くかみ合うため、高速回転でも騒音・振動が少なく、歯面強度が高い。製造の難易度は上がるが、減速比も大きく、伝動効率が高いことで注目されている。EVの駆動装置「eアクスル」の構成要素としても需要が高まっている。

既に各メーカーはEV化に向けて生産設備の拡大や技術開発などの取り組みを進めている。国内でもEV市場が拡大すれば、これまでとは異なるモノづくりが求められる。静粛性や剛性に加え、特殊な形状の歯車の需要も高く、今後必要とされる歯車の種類は多様化すると見られる。

高精度加工にニーズ 振動による騒音を抑制

自動車産業でEVシフトが加速するなか、主要な動力伝達の要素である歯車にもより高い性能が求められている。EVは動力源にモーターを使うため、エンジン車輌よりも高い静粛性をもつ一方、歯車が起振源となる騒音が目立ってしまうのが課題だ。

歯車から発生する振動騒音は、主に歯型の誤差や歯車同士の剛性の差によって生じる回転角の差が起振力になって発生する伝達誤差と、バックラッシ(歯車のかみ合わせの隙間)と歯車にかかるトルクの変動で発生する「歯打ち振動」に分けられる。伝達誤差により発生する振動を抑制するには、歯面を修正し起振力を低減する方法と、伝達系を最適化する方法がある。歯面の高精度化に向けて需要が高まっているのが、汎用のマシニングセンター(MC)や複合加工機を用いたギアスカイビング加工だ。加工対象物(ワーク)と工具を同期して高速で回転させながら、歯の溝をそぎ取るようにして成形する。加工速度と精度に優れ、歯すじ修正が容易な点もメリットがある。

また寸法精度や面粗度を高めるため、歯車研削盤の導入も増加している。歯面を鏡面状に仕上げるポリッシュ加工は静粛性を高めるカギとされており、加工可能な加工機のニーズも高い。歯車メーカーによると、従来よりも高度なポリッシュ加工を求める声も出始めているという。例えば、鏡面度を保ちつつ細かい溝を表面につけることができれば溝に潤滑油を保持でき、振動によるノイズの低減に貢献可能だ。

剛性の要求高まる

伝達系の最適化により振動を抑制する取り組みにおいては、特に遊星歯車を用いた研究が活発になっている。遊星歯車は高い減速比を実現できることから、自動車のトランスミッションや前後進切り替え機構などに使用される。プラグインハイブリッド向けのトランスミッションでは伝達系歯車の仕上げ加工の組み合わせにより歯当たりが変化し、振動が発生することが明らかになっている。歯筋補正仕上げ(クラウニング)加工による振動や騒音の低減が期待されている。

一方、歯打ち振動の抑制にはモーターのトルクリップルを減少させることが有効だ。EVでは周期的にモーターのトルクが変動することで、軸のねじり振動が発生する。モーターに組み合わせる減速機やトランスミッションに対して起振力となり、歯打ち騒音や振動による騒音を増大させる原因となっている。

モーターの高効率化、小型化のため高回転化も進んでいる。さらにオイルの粘度も低くなる傾向にあり、従来よりも歯車の使用環境は厳しくなっている。こうした状況に対応するため、強度の高い素材の開発も欠かせない。歯車に求められる性能は、今後もさまざまなモノづくりを動かしていく。

若手育成の専門講座、現場実習を強化

-

フォローアップ研修会は関係業界との交流の役割も果たす

より高精度な歯車のニーズが高まる一方、次世代を担う人材の育成も欠かせない。日本歯車工業会(JGMA)が力を入れる活動の一つが、若手技術者の教育・育成のための技術講座「JGMAギヤカレッジ」だ。

2005年に九州大学大学院に設置された「ものづくりスーパー中核人材センター 歯車製造コース」を11年に同工業会が事業を引き継ぐかたちで開始。若い世代の技術者に普遍的な歯車技術・ノウハウを継承し、グローバル競争力の維持・向上を目指している。

「マスターコース(基礎講座)」と「プロフェッショナルコース(応用講座)」の2コースを展開する。

マスターコースは、歯車の設計・製造に関して横断的に学べる基礎講座。講義だけでなく、希望者は実際に企業の製造現場を体験することが可能だ。プロフェッショナルコースは歯車の性能評価や、不具合に対する原因究明・対策など一段上の技術を取り扱う。また、本年度からDMG森精機伊賀工場での実習も追加。希望者は複合機による歯車加工などを学べる。3月中旬からホームページなどで参加を受け付ける。

また修了生に向けた取り組み「JGMAギヤカレッジフォローアップ研修会」も実施する。講演会や研究会、懇親会などを通じて企業の枠を超えた技術交流を促進する機会となっている。