-

業種・地域から探す

鍛造技術

鍛造技術は余分な材料を使わず、少ない工程で強靱(きょうじん)な部品を生み出す。複雑形状の部品の大量生産に貢献してきた。 鍛造を通して生み出された製品は、自動車をはじめ、船舶、建設機械など幅広い分野で活躍している。特に自動車産業を中心に発展してきた鍛造技術は、航空宇宙など成長分野への開拓が進められている。さらなる成長に挑む鍛造関連企業の技術力が発揮される。

成長分野へ用途開拓-省電力で環境対応

鍛造はハンマーやプレスでたたいて目的の形状に成形する塑性加工技術の一つ。加工対象物(ワーク)をたたいて圧力を加えることで、素材内部の組織が微細化、均一化されるため、強靭なワークを生み出せる。ボルトやベアリング、バルブなど強度が必要な機械構造部品の製造に欠かせない。

鍛造品の約7割は自動車関連が占めると言われ、自動車産業を中心にさまざまな産業の発展を支えてきた。ただ、最近では既存の用途先市場だけでなく成長分野へ適応領域を広げる取り組みがなされている。

経済産業省は鍛造を含めた素形材産業の構造改革を促すため、2040年の政府目標の策定を進めている。素形材企業の利益向上と競争力強化を目的としている。24年度末までに「素形材産業ビジョン」として目標をまとめる方針だ。

-

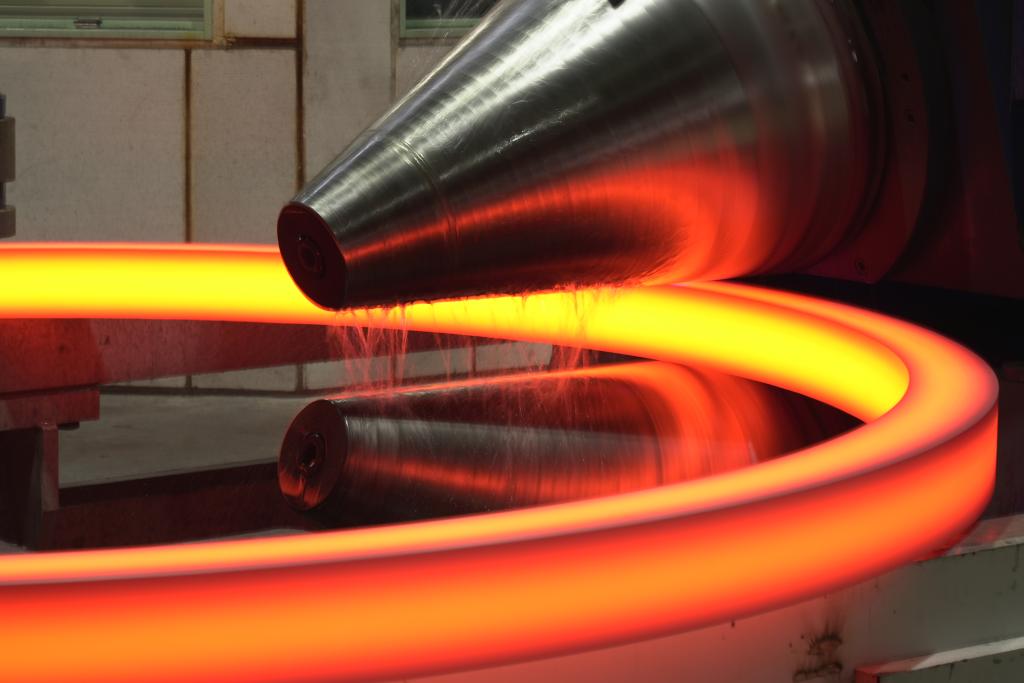

ローリング鍛造の様子(近江鍛工 提供) -

省エネにつながるローリングミル

(近江鍛工 提供)

主要な用途先である自動車分野の競争力を確保するとともに、航空宇宙など高付加価値分野への進出や、海外展開の拡大などを後押しする。

こうした構造変化に対応していくためには、環境対応やデジタル変革(DX)の推進が重要となる。鍛造企業各社でも省電力化などを通じて脱炭素化に対応している。

近江鍛工は信楽工場に大型ローリングミルを導入し、環境負荷低減と加工精度向上を実現した。同機は油圧による圧延の構造を工夫したことで、消費電力を従来比35%削減でき、油の使用量も従来と比べ10分の1にまで減らせた。これらにより、二酸化炭素(CO2)の排出削減に貢献する。

最大外径4500ミリメートルまでのリング鍛造に対応しており、建設機械や船舶など大型部品のリング鍛造をより高精度に加工できる。今後は航空宇宙産業など加工領域を広げていく。

MF-TOKYO2025 7月16日開幕

塑性加工の専門展 先端の機械設備や技術が集結

塑性加工の専門展「MF-TOKYO2025 第8回プレス・板金・フォーミング展」が7月16-19日の4日間、東京・有明の東京ビッグサイトで開かれる。出展企業は鍛圧機械や関連設備を展示する。主催は日本鍛圧機械工業会と日刊工業新聞社。

今回の副題は「人と地球にやさしい技術、持続可能な未来を築く」を掲げた。脱炭素社会の実現に向け、環境を意識した日本の最先端の機械設備や技術が集結する。また、併催事業としてセミナーや講演会を多数開催するほか、日本鍛圧機械工業会の事業紹介も行う。開催を通じて鍛圧機械産業の発展を目指す。

開催時間は10-17時(最終日は16時)。詳細は公式ホームページ(www.mf-tokyo.jp)へ。