-

業種・地域から探す

ファインブランキング

ファインブランキング(FB)技術は、1922年にスイス人のフリッツ・シース氏が発明し、材料の厚さ全体を平滑にせん断する技術として始まり、実用初期には計算機、ミシンなどの精密機械部品の加工に用いられた。日本には60年に紹介され、開発、研究が始まった。現在では、精密打ち抜きだけでなく、増肉、つぶし加工などを行い、高付加価値かつ複雑な形状加工を実践している。最近では設備の革新により、生産性の向上、高歩留り化を実現するなど進化し続けている。

ファインブランキング加工の現状と課題 —人材育成・技術開発の動向

【執筆】 ファインブランキング技術研究会 会長 中島 将木

FB技術研究会 設立背景と目的

ユーザー業界の熾烈な新製品開発競争を背景に、FB技術に対して絶えざる高度技術化への要求が出てきた。コンピューターによるシミュレーション先端技術開発や、地道ではあるがプレス機械・加工油・材料・周辺装置などの総合的な技術力の結集により、わが国のFB技術が日本の産業界の要請に応えられる体制を整えることが重要になってきた。

このような背景の中、2006年に関係する有志が集まり、FB技術研究会を設立した。当研究会は産学協同の理念に基づいてFB技術の高度化・高度利用を目指すことにより、産業界の発展に寄与することを目的とする。FBに関心を持つ自動車・電機などの関連企業・大学・研究機関・プレス加工業・プレス機械・周辺装置・被加工材・潤滑油などの製造販売業に携わる関係者、その他FB技術に関心を持つ人々を対象としている。

自動車産業の動向

FB加工品の大きな市場である自動車産業についてみると、世界の自動車販売台数は17年がピークであった。各国の生産量と販売量を各々比較して見ると、米国は販売量が生産量を上回り、輸入大国である。日本、メキシコ、韓国、スペインなどは販売量より生産量が多く、輸出国である。マーケットはインド、東南アジア諸国連合(ASEAN)が今後大きく期待される。

国内の自動車産業関連の就業人口は540万人ほどで、基幹産業に間違いない。自動車産業の衰退、部品の減少、アフターマーケットの縮小は大きな問題である。素形材産業に関わる金型、金属プレス業界も影響を受けざるを得ない。こうした中、部品メーカーは自社の重点技術を生かして、電動化部品の研究を始めている。

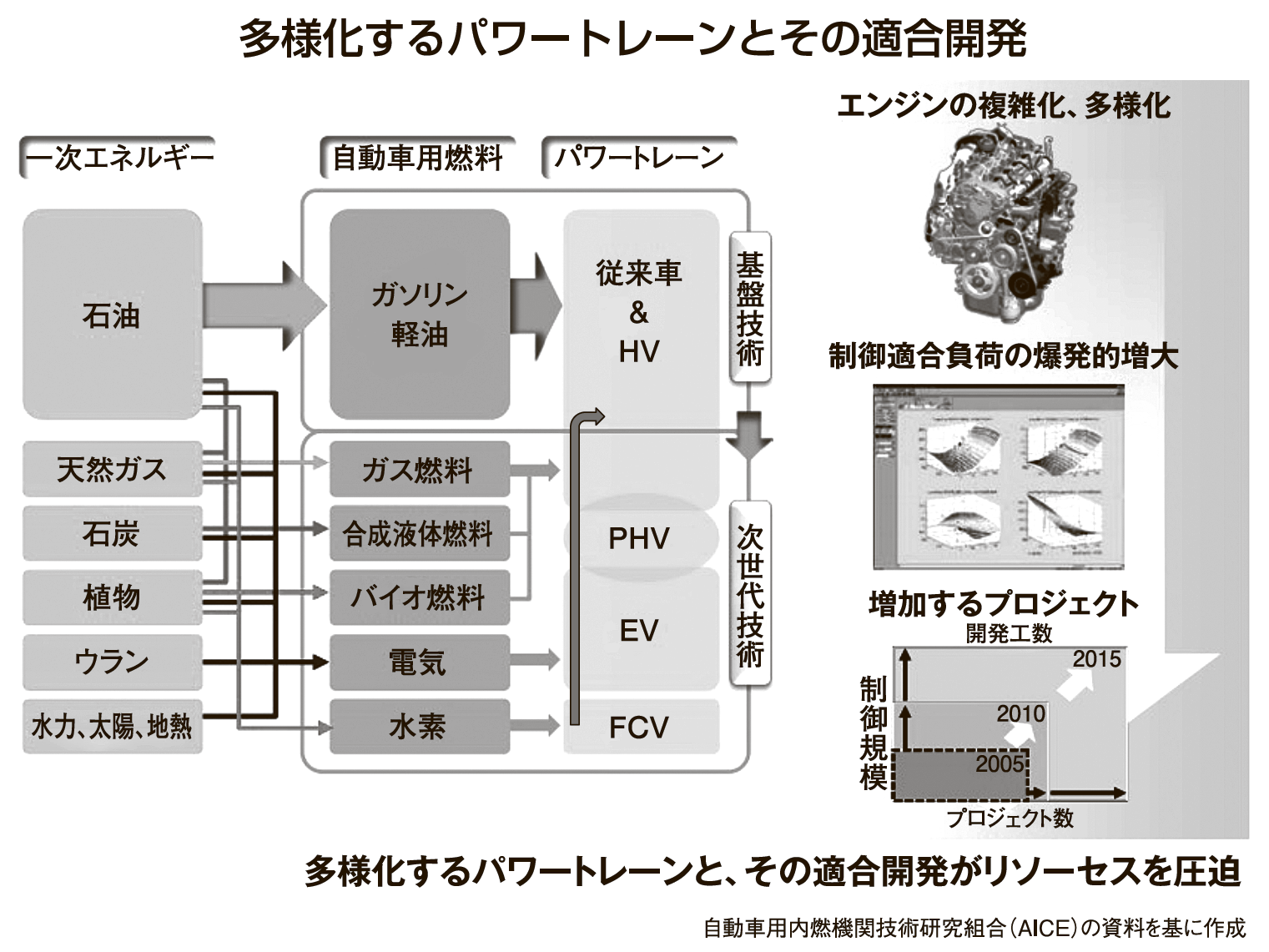

電動化のコア技術はモーター、電池、インバーター、充電器などだが、これらはシンプルで部品点数も少ない。エンジン付き自動車の期待される技術として、水素エンジンがある。これは既存の関連産業が活用できるもので注目度が高い。このようにパワートレーンが多様化している現状では、開発案件の絞り込みに苦心している。

また新たな機能部品は自動運転も含め、極小電動ユニット、アクチュエーター、冷却モジュール、空力デバイス、高効率ブレーキなどが考えられる。モノづくりにおいても、カーボンニュートラル(温室効果ガス排出量実質ゼロ)が求められ、製造段階での二酸化炭素(CO2)削減が必要となる。材料の歩留まり向上は重要で、ネットシェイプはプレス屋としてチャレンジしてほしいテーマである。

FB金型の周辺技術

FB加工で多数個取りや異形形状の抜きの場合、ダイセットにおける荷重重心の位置がセンターでないことがある。

このような場合はダイセットの精度、ダイセットの剛性、ガイドポストの構成、プレスクランパーの把握力が十分でないと、生産過程で上下金型の位置ずれが生じ、製品精度の悪化、パンチ、ダイの偏摩耗などが生じる。

せっかく単品の金型を高精度で製作しても、パンチ、ダイを位置決めするホルダーの変形、バックアップする機能の圧力板などの剛性不足があると、生産中に変位を起こす可能性がある。このような生産状況での変化を、ダイセットやパンチ締結ボルト、ダイバッキングにセンサーを組み込むなどして加工中の変化を情報として取り込む研究報告がされている。

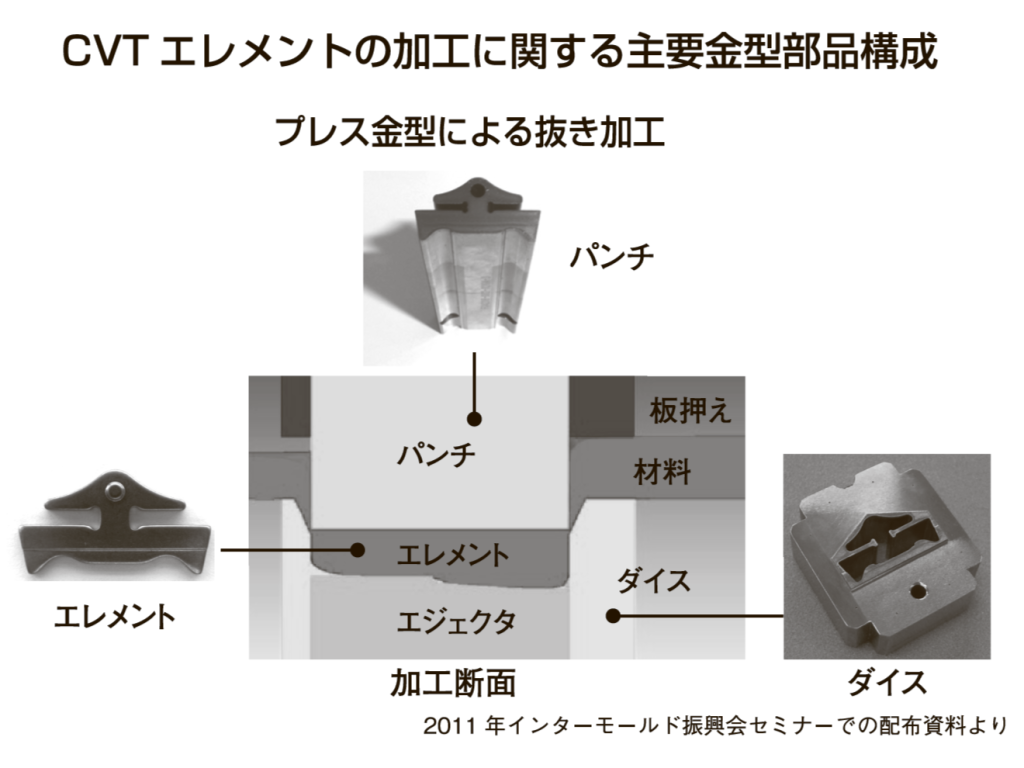

金型寿命に関して、金型摩耗は加工中の摩擦、熱などより、せん断加工ではパンチの先端および側面に摩耗が集中する。無段変速機(CVT)エレメントの場合、ダイ肩の円弧部(ダイR)について研究論文が出ている。輪郭形状が複雑でクリアランスの取り方が非常に難しい部品なので、パンチ摩耗の問題は大きな課題である。

例えばパンチ材料が超硬合金の場合、発熱によるコバルト層の軟化によりタングステンカーバイドの保持が難しくなる。金型の損傷が加工の過程でどのように形成されていくか、そのメカニズムの解明をするために、観察力と分析力が今まで以上に必要となる。

FBプレス機の進化

部品形状の複雑化に伴い、多工程成形が増えてきている。構造上多くのFBプレスは円形状の加工可能な受圧リングを持つものが主流になっている。多工程の場合、この範囲に収めることが優先され、荷重バランスが悪い金型構造をとらざるを得ないことがある。その課題解消の例として、同じ加工能力で長方形タイプの広い受圧板をインサートする高剛性FBプレスが製作されている。

また、かつてサポーティング・インダストリー事業で研究した、補助油圧5回路を上回る8回路の設備が生産用機として作られている。これは、単なる精密せん断だけでなく、鍛造の要素、分流成形、背圧成形を用いて、材料流動を促進して増肉、半抜き、エンボス加工、押し出し加工などの複合成形を行う板鍛造成形を成立させている。

FB技術のこれから

FB金型技術においては、当然基礎的な知識と今までの不具合現象とその改善案をしっかり理解した上で、加工部位ごとに起こる加工近傍の金型および製品を観察して、その変化と現象を分析する必要がある。さらに圧力、温度などを定量化し、最適な潤滑、摩擦、摩耗条件を見いだすことができれば、センサー、AI(人工知能)などの利用により、生産の安定、金型寿命の管理、予測などが可能となるであろう。

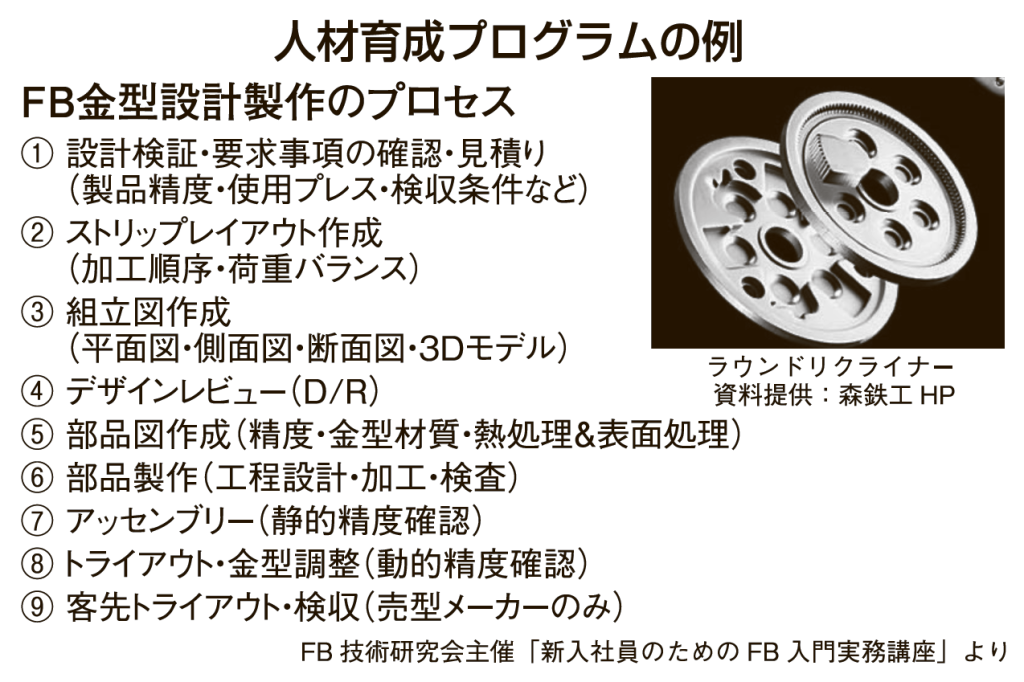

次に人材の育成、確保が重要な課題である。FB型技術は複雑形状品、難加工材料など新たな課題が出てきている。従来型の後継者育成だけでなく、研究者的なセンス、デジタル化をこなせる人材を産学官で作り出さなければ、かつてモノづくり大国と言われたわが国は先の見えないトンネルに入ってしまうかもしれない。

当研究会では毎年FB入門実務講座を開設している。自社内での人材育成は労働時間管理や上司、管理者の業務多忙により難しい環境になっている。社外の育成プログラムの活用は人的交流を通し、技術への興味と競争意識を促すトリガーとなるだろう。

直近の課題に、今後増えてくるであろう難加工材料への対応がある。その対応策として、難加工材料の特性の把握と、金型材料、表面改質、表面デザインなどの新しい文献入手やその研究への参加が重要である。企業単独で課題解決するには時間がかかる。幅広いネットワークを普段から構築していく必要があろう。

当研究会では、高速生産をテーマとするチームを立ち上げた。金型(材質、表面改質)、今回取り上げてない潤滑、設備などについて議論し、具体的に試験するというオープンイノベーション型の研究を進めている。ご興味があれば、当研究会事務局(fb—japan.com)までご連絡をいただきたい。