-

業種・地域から探す

ファインブランキング加工の特徴と最新動向

【執筆】東京都立大学 名誉教授 西村 尚

FB技術の現状と今後の進化

FBはプレスによる打ち抜き加工法の一種で、その最大の特徴はプレス1ストロークの動きのみで、打ち抜きの加工面を平滑にせん断できることである。

薄板など一部の部品では、金型側で特殊な工法を用いて平滑なせん断面を実現している例もあるが、板厚によらず安定的に平滑なせん断面を容易に得られる工法として、FBは最適な加工技術といえる。

FBにおいては材料、機械、型、潤滑などにおいて、特有の高度技術が必要である。メーカー各社は自社固有のノウハウを持ち、他の加工法では不可能な製品を生み出している。

FB加工用材料では、板厚10ミリメートルを超える厚肉化製品が多くなり、素材の板厚管理(バラつきの少ない板)が要求され、全せん断面を得るために延性も必要である。

そのため1ギガパルスを超えるハイテン材は、機械や型への負担が大きく困難である。マグネシウムは全面破断面になり、常温でのFB加工はできない。その他の工業用材料であれば、各社のノウハウで加工は可能である。板厚は15ミリメートルまで対応できる。

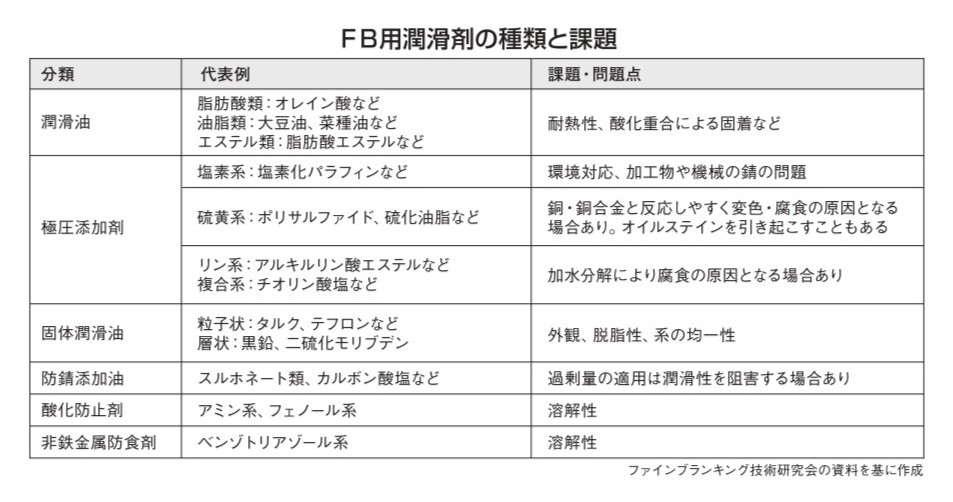

潤滑技術では潤滑性能と生産効率の向上が目的となる。FB加工用の潤滑剤開発の歴史は古い。表はFB用潤滑剤の種類と課題である。課題はいまだに解決されていない。

せん断加工は塑性加工の中で唯一、必要な部分(型と材料の摺動(しゅうどう)面)に潤滑剤を塗れないため、加工中に何らかの方法で潤滑油を流入させなければならない。特にFBでは、型のクリアランスが30マイクロメートル程度で、油切れを防ぐために潤滑油の供給装置は欠かせないものである。その方式は滴下式、噴霧式、ロール式などがある。

FB加工用の潤滑油は多くが高粘度であるため、滴下式では潤滑油の使用量が多くなる欠点がある。また噴霧式では、エア圧力も使用するため飛散の問題があり、環境に良くないという欠点がある。

よって現在はロール式が多用されている。オプションとして金型内へ直接潤滑油を供給する装置があり、供給量、供給の間隔を制御できる装置が開発されている。

-

【写真1】1万5000キロニュートンのFBプレス(森鉄工提供)

機械装置では油圧式3動プレスが主流であり、大きいものでは1万5000キロニュートン級(写真1)のものもある。順送型を使用するため、多様な受圧部と高剛性が要求され、受圧部を長方形にするタイプのプレスも開発された。

受圧部の拡大が達成された半面、偏心荷重が問題となり、インサートリングを厚くするなどの工夫がなされ、高剛性プレスが実用化された。順送加工に特化したプレスでは、インサートリングが標準化された機種もある。

高速化による生産性向上では、メインピストンのストローク長さを短くすることにより高速化が進み、2500キロニュートンで100SPM(1分当たりのストローク数)という液圧プレスでは驚異的な速さになってきた。

高付加価値化を目指す新技術

-

【写真2】

●スパーギアカム部

材質:SCM415

素材板厚:5.3mm

ツブシ後板厚:2.7mm

使用プレス:MORI FB650(秦野精密提供)

プレス加工は部品点数が多くなる欠点がある。1部品で複雑な形状品ができないためである。そのため溶接などの接合が必要となり、コストがかさむこととなる。複合加工はFB加工において、付加価値を高めるために欠かせない技術である。

自動車用が大半を占めるため、冷間鍛造(板鍛造)との複合化が常態化している。板素材を立体化するため、FBプレスによる順送またはトランスファー加工により、これまで不可能であった形状が加工できるようになってきた。

その一例として、写真2は最近公表された部品の一体加工品である。FBプレスによるつぶし加工でこのような製品ができるようになったことは、驚異的である。板厚は5・3ミリメートル、5工程で加工する。2工程目で上下つぶし加工(かなりの力技)、ボス部(直径4ミリ×高さ1・5ミリメートル)はコイニング加工で作られた。

FB加工法はこのような段差のある部品の一体加工に応用されてきており、さらなる発展が期待される。今後は順送多工程による増肉、歯抜き、ダボ出し、バーリングなどを複合した製品が多く開発されるようになるだろう。

今後ユーザーから要求される新技術

自動車の作り方も一変する動きがある。ガラス繊維強化プラスチック(GFRP)や、ギガキャストに代表される鋳造大型部品の一体化成形が、プレス加工にとっては脅威になる。多くの自動車部品の製造に使われているFBも、電動化の動きと無関係ではない。

現状のパワートレインに関係する部品の減少は避けられず、電気自動車(EV)に置き換わったときにFB加工が優位になる部品を模索して対応する努力は大切である。高強度材対応、樹脂との複合材料などの新材料対応、セパレーター、インバーター、モーターなどの電装品対応などだ。

加工法としては材料歩留まりの向上、ダレの減少はニーズが高く、改善を怠っていると市場を奪われる危険性が高い。

V字突起、板押さえ、逆押さえはFBでは必須であるが、コスト低減、省エネルギー対応としては不利である。

それを上回る、付加価値の向上を目指すか、あるいはこれらの装置をなくす方向での努力を業界を挙げて検討する必要がある。